树脂成型模具的制作方法

1.本发明涉及供树脂蜗轮形成的树脂成型模具。

背景技术:

2.现有技术中,为了改善静音性和润滑性、重量减轻等,已经使用了包括树脂蜗轮的蜗杆减速器。

3.日本未审专利申请公报no.2013

‑

53666(jp 2013

‑

53666a)描述了一种这样的技术,该技术通过在树脂蜗轮的齿面的一部分中形成凹部以抑制由于齿隙引起的齿轮咔哒声来增加静音性,齿面的该部分与金属蜗杆轴接触。

技术实现要素:

4.然而,为了在蜗轮的齿面上形成凹部,必须执行通过在树脂蜗轮与金属蜗杆轴接合的状态下旋转驱动树脂蜗轮来在齿面上形成凹部的顺应步骤(conforming step)(适应步骤)。

5.本发明提供了一种使得能够省去用于形成凹部的顺应步骤的树脂成型模具。

6.本发明的一个方面涉及一种树脂成型模具,由该树脂成型模具对用于蜗杆减速器的树脂蜗轮进行成型。树脂成型模具包括多个齿形成部,齿形成部设置成使得齿形成部以预定间隔设置在树脂成型模具的圆周上。齿形成部各自包括设置在齿面形成表面的一部分中的突出部,其中,由齿面形成表面形成齿面。

7.包括利用根据上述方面的树脂成型模具来制造的树脂蜗轮的蜗杆减速器能够在无需顺应步骤的情况下减小由于齿隙引起的齿轮咔哒声。

附图说明

8.下面将参照附图描述本发明的示例性实施方式的特征、优点以及技术和工业意义,在附图中,相同的附图标记表示相同的元件,并且在附图中:

9.图1是示出了包括根据实施方式1的待成型的蜗轮的蜗杆减速器的内部的图;

10.图2是以简化的方式示出了根据实施方式1的树脂成型模具的立体图;

11.图3是以分解的方式示出了从根据实施方式1的树脂成型模具的内部径向面向外的一个齿形成部的图;

12.图4是示出了根据实施方式1的待成型的蜗轮的立体图;

13.图5是以分解的方式示出了从根据实施方式2的树脂成型模具的内部径向面向外的一个齿形成部的图;以及

14.图6是示出了根据实施方式2的待成型的蜗轮的立体图。

具体实施方式

15.将参照附图描述根据本发明的树脂成型模具。应指出的是,以下实施方式中所示

的值、形状、材料、构成部分、构成部分之间的位置关系、连接状态、步骤、步骤的序列顺序等仅是示例,并且不意在限制本发明。此外,附图是适当地执行了强调、省去、比例调整以描述本发明的示意图,并且可能与实际形状、位置关系和比例不同。

16.实施方式1

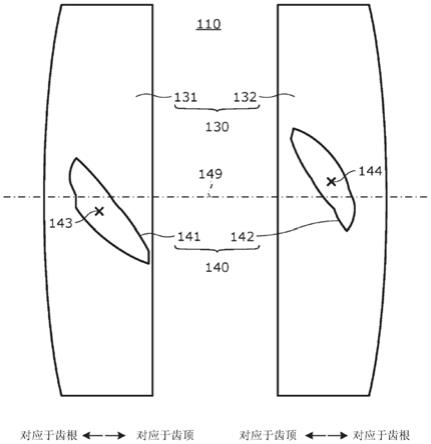

17.图1是示出了包括树脂蜗轮220的蜗杆减速器200的内部的图。如该图中所示,蜗杆减速器200包括蜗杆轴210、蜗轮220、壳体230、第一轴承241和第二轴承242,扭矩被输入到蜗杆轴210上。此外,蜗杆减速器200包括偏置构件250,偏置构件250构造成使蜗杆轴210倾斜,以使蜗杆轴210被压挤成抵靠蜗轮220,从而抑制齿隙。

18.壳体230是其中容置有蜗杆轴210和蜗轮220的结构构件。

19.蜗杆轴210由金属制成,并且由第一轴承241和第二轴承242保持,使得蜗杆轴210是能够相对于壳体230旋转的。此外,蜗杆轴210被以能够围绕第二轴承242倾斜的方式保持,并且蜗杆轴210经由第一轴承241通过来自偏置构件250的偏置力被压挤成抵靠蜗轮220。因此,齿隙被抑制。

20.蜗轮220由树脂制成并且被保持成是能够相对于壳体230旋转的。蜗轮220减速并输出蜗杆轴210的旋转。例如,蜗轮220连接至设置在转向装置中的转向轴。蜗轮220放大输入到蜗杆轴210中的电动马达300的扭矩,并向转向轴提供辅助扭矩。

21.第一轴承241将蜗杆轴210的第一端部保持在壳体230内部的与输入侧相反的一侧。第一轴承241被保持成能够相对于壳体230在朝向蜗轮220指向的方向(该图中的z方向)上往复运动。第一轴承241可以使蜗杆轴210相对于对蜗杆轴210的第二端部进行保持的第二轴承242倾斜。

22.图2是以简化的方式示出了树脂成型模具的立体图。树脂成型模具100是对用于蜗杆减速器200的树脂蜗轮220进行成型的所谓的成型模,并且树脂成型模具100包括齿形成部110。在实施方式1的情况下,树脂成型模具100是用于下述注塑成型体的制造的成型模:该注塑成型体通过将熔融树脂注入到形成在树脂成型模具100内的腔部101中而通过注塑成型形成。树脂成型模具100包括构造成对腔部101进行密封的平板状密封构件190。树脂成型模具100包括用于形成供轴穿过的通孔的孔形成部120。用于利用树脂成型模具100来使树脂蜗轮220成型的制造装置没有特别限制。然而,该制造装置例如可以是注塑成型装置。

23.齿形成部110是以规则间隔(相等间隔)布置在树脂成型模具100的圆周上并径向向外凹陷的部分。齿形成部110的形状对应于待成型的蜗轮220中的齿的形状。例如,在待成型的蜗轮220包括在分度圆柱面(reference cylinder)上带有具有预定螺旋角的螺旋齿线的齿的情况下,齿形成部110的形状对应于该齿的形状。

24.齿形成部110包括供蜗轮220的齿的齿面形成的齿面形成表面130(即,形成待成型的蜗轮220的齿的齿面的齿面形成表面130)。齿形成部110是径向向外凹陷的部分,并且齿面形成表面130包括一对形成表面、即第一形成表面131和第二形成表面132,使得第一形成表面131和第二形成表面132在树脂成型模具100的周向方向上面向彼此。应指出的是,齿面形成表面130可以是与待成型的齿的形状相对应的扭曲弯曲表面。

25.突出部140与齿面形成表面130一体地设置。突出部140从齿面形成表面130沿周向方向突出。齿面形成表面130包括第一形成表面131和第二形成表面132。第一形成表面131设置有第一突出部141,并且第二形成表面132设置有第二突出部142。应指出的是,突出部

140的突出量非常小,并且因此,突出部140在图2中不能示出,但是突出部140的附图标记被示出。

26.图3是以分解的方式示出了从树脂成型模具100的内部径向面向外的一个齿形成部110的图。突出部140是从由整个齿面形成表面130形成的平滑表面突出的部分并且存在于作为齿面形成表面130的一部分的区域中。应指出的是,尽管在图3中用实线示意性地示出了突出部140与该平滑表面之间的边界,但是齿面形成表面130是平滑地连接至突出部140的。设置有突出部140的区域对应于由树脂成型模具100制造的蜗轮220以最大接触压力与蜗杆轴210进行接触的区域。突出部140从作为基准的齿面形成表面130的最大突出高度没有特别限制,但优选地是小于等于100μm。

27.在实施方式1的情况下,应用由树脂成型模具100制造的蜗轮220的蜗杆减速器200构造成将蜗轮220顺时针和逆时针驱动。因此,第一突出部141被设置在第一形成表面131上,并且第二突出部142被设置在第二形成表面132上。此外,作为分别设置在第一形成表面131和第二形成表面132上的第一突出部141和第二突出部142各自的最大突出位置的第一最大突出位置143和第二最大突出位置144设定在待形成的蜗轮220的轴向方向上的不同位置处。在实施方式1的情况下,第一最大突出位置143和第二最大突出位置144跨待形成的蜗轮220的轴向方向上的中央平面149设置在彼此相反的两侧上。

28.当利用树脂成型模具100通过注塑成型等来形成蜗轮220时,可以在每个齿上设置第一凹部221和第二凹部222,如图4中所示。因此,可以省去蜗杆轴210和蜗轮220被驱动预定时间段的顺应步骤(适应步骤)。

29.此外,包括由树脂成型模具100成型的蜗轮220的蜗杆减速器200包括构造成将蜗杆轴210压挤成抵靠蜗轮220以抑制齿隙的偏置构件250。为了形成如上面描述那样构造的蜗杆减速器200,考虑到从蜗杆轴210与蜗轮220相啮合的理想啮合位置(设计值)的偏离而在树脂成型模具100中设定了第一突出部141和第二突出部142的位置。因此,可以实现蜗杆轴210与构造成根据通过偏置构件250被压挤成抵靠蜗轮220的蜗杆轴210的旋转方向而顺时针和逆时针旋转的蜗轮220之间的适当的齿接触。

30.实施方式2

31.接下来,将描述树脂成型模具100的另一实施方式。应指出,对具有与实施方式1中相同的作用和功能以及与实施方式1中类似的形状、机构和结构的部分赋予相同的附图标记,并且这些部分的描述可能被省去。此外,下面将主要描述与实施方式1不同的点,并且关于相似点的描述可能被省去。

32.根据实施方式2的树脂成型模具100与实施方式1中的树脂成型模具100相似,并且根据实施方式2的树脂成型模具100的轮廓形状与图2中所示的树脂成型模具相似。

33.图5是以分解的方式示出了从树脂成型模具100的内部径向面向外的一个齿形成部110的图。在实施方式2的情况下,突出部140是从由整个齿面形成表面130形成的平滑表面突出的部分并且存在于作为齿面形成表面130的一部分的区域中。应指出的是,尽管在图5中也示出了表示边界的实线,但是齿面形成表面130是平滑地连接至突出部140的。设置有突出部140的区域对应于由树脂成型模具100制造的蜗轮220以最大接触压力与具有右旋螺纹的蜗杆轴210进行接触的区域,并且还对应于由树脂成型模具100制造的蜗轮220以最大接触压力与具有左旋螺纹的蜗杆轴210进行接触的区域。

34.在实施方式2的情况下,应用由树脂成型模具100制造的蜗轮220的蜗杆减速器200构造成通过具有右旋螺纹的蜗杆轴210和具有左旋螺纹的蜗杆轴210中的任一者将蜗轮220顺时针和逆时针驱动。第一突出部141和第三突出部153被设置在第一形成表面131上,并且第二突出部142和第四突出部154被设置在第二形成表面132上。第一突出部141和第三突出部153在第一共用部151(图5中的左侧的虚线所围绕的部分)中彼此重叠,使得形成一个突出部140。类似地,第二突出部142和第四突出部154在第二共用部152(图5中的右侧的虚线所围绕的部分)中彼此重叠,使得形成一个突出部140。

35.此外,设置在用作齿面形成表面130的第一形成表面131上的第一突出部141包括作为第一突出部141中的最大突出位置的第一最大突出位置143,并且第三突出部153包括作为第三突出部153中的最大突出位置的第三最大突出位置155。也就是说,第一形成表面131上的突出部140包括布置在与齿宽对应的方向上的两个峰,即第一最大突出位置143和第三最大突出位置155。类似地,设置在第二形成表面132上的第二突出部142包括作为第二突出部142中的最大突出位置的第二最大突出位置144,并且第四突出部154包括作为第四突出部154中的最大突出位置的第四最大突出位置156。也就是说,第二形成表面132上的突出部140包括布置在与齿宽对应的方向上的两个峰,即第二最大突出位置144和第四最大突出位置156。

36.在实施方式2的情况下,第一突出部141和第三突出部153设置成跨待形成的蜗轮220的轴向方向上的中央平面149或沿着中央平面149的平面彼此对称。中央平面149或该沿着中央平面149的平面用作基准。第二突出部142和第四突出部154设置成跨待形成的蜗轮220的轴向方向上的中央平面149或沿着中央平面149的平面彼此对称。中央平面149或该沿着中央平面149的平面用作基准。第一最大突出位置143和第三最大突出位置155跨待形成的蜗轮220的轴向方向上的中央平面149设置在彼此相反的两侧上。第二最大突出位置144和第四最大突出位置156跨待形成的蜗轮220的轴向方向上的中央平面149设置在彼此相反的两侧上。

37.当利用根据实施方式2的树脂成型模具100通过注塑成型等来形成蜗轮220时,能够在每个齿上设置具有第一凹部221与第三凹部223相交的形状的凹部以及具有第二凹部222与第四凹部224相交的形状的凹部,如图6中所示。因此,能够制造与具有右旋螺纹的蜗杆轴210和具有左旋螺纹的蜗杆轴210两者相对应的蜗轮220。因此,在使用具有右旋螺纹的蜗杆轴210的情况和使用具有左旋螺纹的蜗杆轴210的情况中的每种情况下,都能够省去蜗轮220被驱动预定时间段的顺应步骤(适应步骤)。

38.应指出的是,本发明不限于上述实施方式。例如,通过可选地组合本文中描述的构成部分或排除一些构成部分而实现的另一实施方式可以被视为本发明的实施方式。此外,本发明还包括通过对上述实施方式进行本领域技术人员可以想到的各种修改而获得的改型,而不脱离本发明的范围。

39.例如,上述实施方式涉及第一最大突出位置143和第二最大突出位置144被设置在轴向方向(侧面线的方向)上的不同位置处的情况。然而,第一突出部141和第二突出部142可以设定成使得第一最大突出位置143和第二最大突出位置144被设置在从齿根到齿顶指向的方向上的不同位置处。

40.此外,图1至图6示出了不具有螺旋角的蜗轮220和与该蜗轮220相对应的树脂成型

模具100。然而,树脂成型模具100可以与具有预定螺旋角的蜗轮220相对应。

41.此外,树脂成型模具100不限于树脂成型模具100包括平板状密封构件190的情况。树脂成型模具100可以在给定部分处分开,或者可以在树脂成型模具100中设置芯等。

42.此外,第一形成表面131上的突出部140中的向内突出的部分可以不具有尖的远端部并且可以是圆化的。在蜗轮中,与圆化的部分相对应的凹部可以不接收来自蜗杆轴的接触压力。

43.本发明可以应用于用于蜗杆减速器的树脂蜗轮的成型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1