预塑形坯的温度调整装置及温度调整方法与流程

1.本发明涉及热型坯式的吹塑成型装置中的预塑形坯的温度调整装置及温度调整方法等。具体而言,涉及能够根据供给电源的电压变动而自动地变更对预塑形坯进行加热的加热装置和对预塑形坯进行冷却的冷却装置中的至少一方的输出来实现预塑形坯的温度调整的预塑形坯的温度调整装置及温度调整方法等。

背景技术:

2.以往,作为注射拉伸吹塑成型机,已知有一种吹塑成型装置,具备:冷却部,在将多个预塑形坯以分批式(例如预塑形坯为8个

×

3列=24个的批量)注射成型后,将其暂时冷却;温度调整部,将分批式切换为连续式来输送预塑形坯,利用加热装置进行加热并且利用冷却装置防止过加热而进行均温化的温度调整;及吹塑成型部,对温度调整后的预塑形坯进行吹塑成型(详细情况如后述的图1所示)。

3.在此,在热型坯式吹塑成型法中,随着开发出即使显著地缩短注射成型时间(特别是冷却时间)也能够良好地制造透明的预塑形坯、容器的成型法,在上述注射拉伸吹塑成型机中,也能够以比以往短的成型循环时间(高循环)制造高品质的容器。但是,如果使吹塑成型机在高循环下运转,则以恒定品质连续地成型/生产容器比以往困难。即,为了提高成型/生产的稳定性,需要进一步准确且精密地控制吹塑成型机,特别是要求预塑形坯的上述温度调整部的控制方法的进一步改良。

4.作为一例,上述加热部的加热装置设置在预塑形坯输送线上,例如利用红外线加热器对通过装置内的预塑形坯进行加热。但是,如果加热装置内的气氛过度或逐渐上升,则预塑形坯的温度分布变得不均匀,因此存在如下技术:将来自作为冷却装置的鼓风机(送风机)的冷却风吹到预塑形坯来进行冷却,并且使加热装置内的空气逸散到外部来抑制装置内的温度上升。

5.例如,存在如下技术:利用从吹出口吹出到加热炉内的冷却空气来冷却预塑形坯,并且在加热炉的顶面(上部)设置用于使加热炉的空气逸散到炉外来调整加热炉内的温度的金属网(参照专利文献1)。另外,例如,存在如下技术:利用送风机对输送预塑形坯的通道内进行减压,由此将冷却风引入到通道内,并且将在通道内被加热的空气排出(参照专利文献2)。

6.而且,还存在如下技术:在加热装置的壳体内设置红外线加热器及鼓风机,利用红外线加热器加热预塑形坯,并且利用来自鼓风机的冷却风抑制加热装置的气氛温度的过度上升。(参照专利文献3)现有技术文献专利文献

7.专利文献1:日本特开2012

‑

245753号公报专利文献2:日本特公平04

‑

12212号专利文献3:wo2014/208693号

技术实现要素:

发明所要解决的课题

8.但是,在以往的加热装置中,红外线加热器及鼓风机在针对它们的供给电源的电压大幅变动时,它们的输出也有追随地大幅变动的倾向。例如,当红外线加热器的输出降低而加热不充分时,预塑形坯成为低温状态而温度分布变得不均匀。这样,预塑形坯(特别是薄壁/轻量容器用、受到大的拉伸倍率的预塑形坯)在吹塑成型时容易破裂。另外,由于预塑形坯破裂时的吹气而使在成型装置或吹塑模的表面冷凝的附近的水滴(湿气)向后续的预塑形坯飞散附着,由此使预塑形坯温度进一步降低,后续的预塑形坯在吹塑成型时也容易破裂。即,在以往的加热装置(吹塑成型装置)中,存在因电压变动而容易连续产生破裂等成型不良的问题。

9.另外,若加热装置内的温度分布变得不均匀,则各个预塑形坯彼此的温度分布也变得不均匀,即使在后面的吹塑成型工序中连续地对预塑形坯进行吹塑成型,也无法获得恒定品质的容器。特别是在高循环下进行吹塑成型而得到薄壁/轻量容器的情况下,由于各预塑形坯的微小的温度差,不良率增大。

10.本发明的目的在于,通过与供给电源的电压变动无关地自动变更加热装置及冷却装置的输出而使其收敛于给定范围,由此能够与供给电源的电压变动无关地加热成使各预塑形坯的温度分布变得均匀,在吹塑成型中实现良好的成型性和生产率。用于解决课题的手段

11.本发明的预塑形坯的温度调整装置通过对注射成型后的预塑形坯进行加热而使预塑形坯温度或其气氛温度上升的加热装置、和对所述预塑形坯或其气氛进行冷却而使预塑形坯温度或其气氛温度减少的冷却装置进行温度处理而进行温度调整,并将温度调整后的预塑形坯向吹塑成型工序输送,所述预塑形坯的温度调整装置的特征在于,所述冷却装置及加热装置分别由供给电源供给给定电压的电力而被驱动,所述冷却装置及加热装置具备:监视装置,始终监视所述给定电压的变动;及输出自动控制机构,在由所述监视装置监视到的给定电压超过正常范围变动的情况下,通过使所述加热装置及冷却装置中的至少一方的输出自动地变动而收敛于给定范围,由此将预塑形坯的温度及气氛温度中的至少一方调整成收敛于正常温度范围内。

12.优选地,所述输出自动控制机构使所述加热装置及冷却装置这两者同时变更输出。

13.此外,优选地,所述冷却装置是在比较长的期间内控制所述预塑形坯温度的鼓风机。

14.此外,优选地,所述加热装置是在比较短的期间内控制所述预塑形坯温度的红外线加热器。

15.另外,本发明是一种预塑形坯的温度调整装置,通过加热装置和冷却装置对注射成型后的杯状的预塑形坯进行温度处理而进行温度调整,并将温度调整后的预塑形坯向吹塑成型工序输送,所述加热装置对所述预塑形坯进行加热而使预塑形坯温度上升,所述冷却装置对所述预塑形坯进行冷却而使预塑形坯温度减少,所述预塑形坯的温度调整装置的特征在于,所述冷却装置及加热装置分别由供给电源供给给定电压的电力而被驱动,

所述冷却装置及加热装置具备:监视装置,始终监视所述给定电压的变动、预塑形坯温度及气氛温度中的至少一个;及输出自动控制机构,在由所述监视装置监视到的给定电压超过正常范围变动的情况下,另外,在由于所述预塑形坯温度及气氛温度中的至少一个的值的变动而在预塑形坯的吹塑成型中产生了异常的情况下,通过使所述冷却装置及加热装置中的至少一方的输出自动地变动而收敛于给定范围,由此将预塑形坯的温度及气氛温度中的至少一方调整成收敛于正常温度范围内。

16.优选地,所述预塑形坯温度是吹塑成型时的预塑形坯的温度,所述气氛温度是所述加热装置内部的温度。

17.另外,优选地,所述输出自动控制机构使所述加热装置及冷却装置这两者同时变更输出。

18.更优选地,所述冷却装置是在比较长的期间内控制所述预塑形坯温度的鼓风机。

19.更优选地,所述加热装置是在比较短的期间内控制所述预塑形坯温度的红外线加热器。

20.更优选地,将所述给定电压、预塑形坯温度及气氛温度中的至少一个的值进行图表显示。

21.另外,本发明是一种预塑形坯的温度调整方法,通过加热装置和冷却装置对注射成型后的杯状的预塑形坯进行温度处理而进行温度调整,并将温度调整后的预塑形坯(200)向吹塑成型工序输送,所述加热装置对预塑形坯进行加热,所述冷却装置对预塑形坯进行冷却,所述预塑形坯的温度调整方法的特征在于,包括:从供给电源向所述冷却装置及加热装置供给给定电压的驱动电力来进行预塑形坯或其气氛的温度调整的工序;始终监视来自所述供电电源的给定电压的工序;及在监视到的所述给定电压超过正常范围变动的情况下,使所述冷却装置及加热装置中的至少一方的输出以收敛于给定范围内的方式自动地变动,从而将预塑形坯的温度及气氛温度中的至少一方调整成收敛于正常温度范围内的工序。

22.而且,本发明是一种预塑形坯的温度调整方法,通过加热装置和冷却装置对注射成型后的杯状的预塑形坯进行温度处理而进行温度调整,并将温度调整后的预塑形坯向吹塑成型工序输送,所述加热装置对预塑形坯进行加热,所述冷却装置对预塑形坯进行冷却,所述预塑形坯的温度调整方法的特征在于,包括:从供给电源向所述冷却装置及加热装置供给给定电压的驱动电力来进行预塑形坯或其气氛的温度调整的工序;始终监视来自所述供给电源的给定电压的变动、吹塑成型时的预塑形坯温度及所述温度调整时的预塑形坯的气氛温度中的至少一个的工序;及在监视到的所述给定电压超过正常范围变动的情况下,另外,在由于所述预塑形坯温度及气氛温度中的至少一个的值的变动而在预塑形坯的吹塑成型中产生了异常的情况下,使所述冷却装置及加热装置中的至少一方的输出以收敛于给定范围内的方式自动地变动,从而将预塑形坯的温度及气氛温度中的至少一方调整成收敛于正常温度范围内。发明效果

23.根据本发明,即使在供给电源的电压过度变动的情况下,通过自动地变更预塑形

坯的加热装置及冷却装置的输出而将其收敛于给定范围,由此能够与供给电源的电压变动无关地使预塑形坯的温度分布均匀,进行预塑形坯的良好的吹塑成型。

附图说明

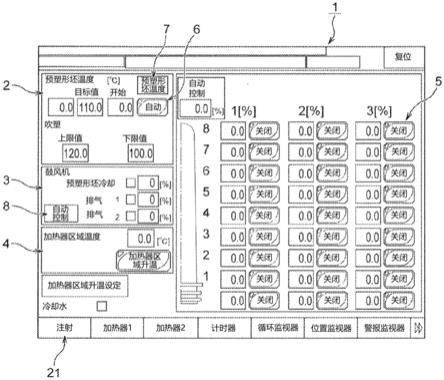

24.图1是应用了本发明的一个实施方式所涉及的预塑形坯的温度调整装置的一例的吹塑成型装置的俯视图。图2是上述吹塑成型装置的加热装置的俯视剖视图。图3是上述吹塑成型装置的加热装置的侧视剖视图。图4是上述吹塑成型装置的加热装置的主视剖视图。图5是表示由上述吹塑成型装置成型的预塑形坯及完成容器的剖视图。图6是表示控制上述温度调整装置的动作的控制面板的图。图7是表示图7的控制面板的第一切换画面(第一预塑形坯温度监视画面)的图。图8是表示图7的控制面板的第二切换画面(第二预塑形坯温度监视画面)的图。图9是表示图7的控制面板的第三切换画面(自动鼓风机输出设定画面)的图。

具体实施方式

25.以下,参照附图对本发明的优选实施方式进行说明。图1是应用了本发明的一个实施方式所涉及的预塑形坯的温度调整装置的一例的吹塑成型装置的俯视图,另外,图2至图4分别是上述吹塑成型装置的加热装置的俯视剖视图、侧视剖视图及主视剖视图。

26.如图1所示,本实施方式所涉及的吹塑成型装置100在机台31上设置有:注射成型部120,同时注射成型多个(例如24个(图1中,3列200a、200b、200c各由8个预塑形坯200构成))预塑形坯200;冷却部140,对由注射成型部120成型的预塑形坯200进行冷却;加热部(温度调整部、加热装置)160,对预塑形坯200进行加热;及吹塑成型部180,对预塑形坯200进行吹塑成型而得到容器。另外,各预塑形坯200的详细情况如图5所示,是具有轴线z的有底杯形状,具有壁部(主体部)202、壁部202内的贮存部203、颈部204、浇口部205及底部206,在上述吹塑成型部180中,向贮存部203内吹入空气而使其膨胀,由此成为pet瓶等容器200a。

27.另外,吹塑成型装置100具备从冷却部140起利用多个链轮193驱动加热装置160及吹塑成型部180而进行循环的环状的输送线191。预塑形坯200通过输送线191从冷却部140输送到加热装置160,并且由加热装置160加热后的预塑形坯200被输送到吹塑成型部180。

28.并且,本发明在这样的吹塑成型装置100所具备的加热装置160的结构中具有特征。作为该加热装置160的结构的一部分,检测供给电源的电压变动的电压检测器199及控制面板(监视装置)1也设置于吹塑成型装置100。另外,注射成型部120、冷却部140、吹塑成型部180等其他结构是公知的结构,因此在此简单地进行说明。

29.如上所述,注射成型部120利用注射装置125(参照图1)能够同时成型第一批次数量、例如24个(3列200a~200c

×

8个)预塑形坯200。另外,不限于24个,也可以是36个(3列

×

12个)或其他个数的批量,另外也可以是3列以外的列数。

30.冷却部140对注射成型后的第一批次数量的预塑形坯200进行强制冷却。

另外,预塑形坯200在注射成型部120中成型为使颈部朝上的正立状态而被输送,但在冷却部140中翻转为使颈部朝下的倒立状态,并在该状态下被输送部190所具备的输送夹具192保持。

31.输送线191中,多个输送夹具192分别在保持有预塑形坯200的状态下被依次连续地送出,因此预塑形坯200沿着该输送线191被输送而被搬入到加热装置160。

32.在加热装置160中,将预塑形坯200一边沿着输送线191进行输送,一边加热到拉伸适当温度。另外,由于预塑形坯200在输送线191上一边自转一边被输送,因此能够遍及预塑形坯整周加热到大致均匀的温度。

33.在此,输送线191的设有加热装置160的部分由以下部分构成:第一直线部194,向图1中箭头a方向直线地输送输送夹具192;第二直线部195,位于与第一直线部194相同的水平面内,向与箭头a方向相反的箭头b方向直线地输送输送夹具192;及弯曲部196,形成为大致圆弧状并将两个直线部194和195相连。

34.另外,在吹塑成型部180中,如图1所示,预塑形坯200以第二批次数量、例如以一组8个为单位被吹塑成型而得到容器200a。第二批次数量优选设定在第一批次数量的1/2~1/4的范围内,特别优选设定为1/3。

35.接着,对上述加热装置160的详细情况进行说明。如图2所示,加热装置160中,在内部收容有加热单元162的多个(例如5个)加热箱161(161a~161e)配置成两列。具体而言,第一及第二加热箱161a、161b并列设置于第一直线部194而构成了第一加热装置160a,第三~第五加热箱161c~161e并列设置于第二直线部195而构成了第二加热装置160b。另外,加热装置160在与弯曲部196对应的位置具备排气部163,第一加热装置160a的第二加热箱161b和第二加热装置160b的第三加热箱161c经由该排气部163连接。

36.如图4所示,164是罩部件,在各加热箱161(161a~161e)内,覆盖输送线191的两侧面及上表面这三个面而延伸,划分出输送预塑形坯200的输送空间165。加热单元162在该罩部件164的输送空间165内设置在两列输送预塑形坯200之间。另外,在罩部件164设有用于将加热装置160内的气氛(空气)排出到外部的排出管171。

37.各加热单元162具备沿着预塑形坯200的输送方向延伸并在上下方向上配置成多个(例如8个)层的加热器(红外线加热器、加热器)166(参照图3)。另外,在各加热箱161内的输送空间165存在由加热器166加热到给定温度的气氛(空气)。并且,各预塑形坯200一边在这些加热装置160内自转一边在输送空间165内被依次输送,从而被多个加热单元162(加热器166)及加热箱161的输送空间165内的气氛(空气)加热到拉伸适当温度,在其轴向上被赋予适当的温度分布。

38.图3及图4中,167及172是第一及第二鼓风机(送风机、冷却装置、冷却用鼓风机),与加热装置160相连设置。第一鼓风机167经由供给管168及送风空间169(特别参照图4)向各加热箱161的输送空间165供给冷却风,由此冷却预塑形坯200及红外线加热器166。第二鼓风机172与排出管171连接,并且与排气部163(参照图2、图3)同样地,将加热单元162内的气氛(空气)或加热后的冷却风(暖风)排出到外部,由此抑制加热箱161内的升温。

39.在本实施方式的结构中,如图4所示,供给到送风空间169的冷却风从加热单元162的内表面侧向外侧方通过该加热单元162的各加热器166的间隙而到达输送空间165内的预塑形坯200的表面。即,在本实施方式所涉及的加热装置160中,在将预塑形坯200加热至拉

伸适当温度时,利用冷却风对预塑形坯200进行冷却,并且也一并冷却各加热器的表面。

40.由于对预塑形坯200等进行冷却而升温的冷却风(暖风)与加热箱161内的气氛(空气)聚在一起,之后,通过第二鼓风机172从排出管171排出到外部。由此,抑制了加热箱161内的气氛(空气)的过度升温,保持为给定的温度。另外,具有如下特性:基于上述加热器166的加热的气氛的温度上升变化能够在比较短的期间内进行,但基于第一及第二鼓风机167、172的冷却的气氛的温度下降变化具有比较长的期间。

41.在此,在上述加热装置160的加热器166和冷却用的第一及第二鼓风机167、172中,当来自工厂的供给电源的供给电压大幅变动时,加热器166及冷却用鼓风机167、172的输出也大幅变动。例如,当供给电压过度地向负方向变动(电压过度地下降)时,加热器166的加热输出减少,且冷却用鼓风机167、172的流量输出也减少,从而冷却能力也减少,与没有电压变动的情况相比,预塑形坯温度降低,预塑形坯达不到拉伸适当温度。因此,被输送的预塑形坯200的温度分布变得不均匀(不一致)或不适于吹塑成型,在后续的吹塑成型工序中无法进行良好的吹塑成型。

42.例如,若如上述那样预塑形坯温度降低而预塑形坯温度分布变得不均匀,则预塑形坯在后续工序中被吹塑成型时容易破裂。而且,由于预塑形坯破裂时的吹气而使在成型装置或吹塑模的表面冷凝的附近的水滴(湿气)向后续的预塑形坯飞散附着,由此使预塑形坯温度进一步降低,存在容易连续产生破裂等成型不良的问题。本发明用于解决该问题,以下对其结构及动作进行说明。

43.图6至图9是用于说明本发明的结构及动作的控制面板的画面。在以下的记述中,所谓“预塑形坯温度”,是在图1中由温度传感器198测量出的即将吹塑成型之前的预塑形坯的温度,另外,所谓“气氛温度(或加热器区域温度)”,是在图1中由温度传感器197测量出的加热装置160内部的气氛温度。

44.在图1及图6所示的控制面板(监视装置)1中,2是预塑形坯温度设定区域,3是鼓风机动作显示设定区域,4是加热器区域温度显示区域(加热气氛温度的显示区域、加热装置160(加热箱161)内的气氛温度的显示区域),5是用于单独地设定与预塑形坯的各部位相应的加热器166的输出的加热器输出设定区域,在将预塑形坯温度设定区域2的后述的自动加热器输出控制按钮6设为关闭的情况下使用。6是自动加热器输出控制按钮(加热器输出自动控制机构:加热装置的输出自动控制机构),当将其置于开启时,红外线加热器166的输出根据供给电源的电压变动而自动地变更。另外,7是预塑形坯温度确认按钮,当按下该按钮时,切换为图7的画面(第一预塑形坯温度监视画面)。另外,在图6中的鼓风机动作设定显示区域3中,具备鼓风机167、172的单独输出设定栏和8这一鼓风机自动控制按钮(鼓风机输出自动控制机构:冷却装置的输出自动控制机构)。当按下鼓风机自动控制按钮8时,切换为图9的画面(自动鼓风机输出设定画面)。21是对注射成型部120、加热器166等中的各种设定值的输入画面及实测值的显示画面进行切换的成型条件选择按钮。通过选择该成型条件选择按钮12中的“加热器2”按钮,由此在控制面板1显示图6的加热装置控制画面。

45.接着,对图7(第一预塑形坯温度监视画面)进行说明。图7中,9是加热器区域温度详细显示区域(加热气氛温度的详细显示区域、加热装置160(加热箱161)内的气氛温度的详细显示区域),在温度显示部10中,以一次注射成型(注射成型循环)所花费的时间为一个

单位,加热装置160的该单位中的平均气氛温度(纵轴)的变化与时间(横轴,更具体而言是一个注射成型循环单位)的变化相应地表示。该加热器区域温度详细显示区域9的温度(即,加热装置160内的气氛温度)由测量加热装置160的内部给定位置的温度的温度传感器197(参照图1)测量。另外,11是预塑形坯温度显示区域,由第一温度显示部12a和第二温度显示部12b构成。在第一温度显示部12a中,由注射成型部120注射的批次数量即24个(8个

×

3列)预塑形坯的平均温度(纵轴)的变化以一次注射成型(注射成型循环)为一个单位,与时间(横轴,更具体而言是一个注射成型循环单位)的变化相应地表示。另外,在第二温度显示部12b中,由吹塑成型部180吹塑成型的8个预塑形坯的平均温度(纵轴)以一次吹塑成型(吹塑成型循环)为一个单位,与时间(横轴,更具体而言是一个吹塑成型循环单位)的变化相应地表示。该预塑形坯温度由测量吹塑成型时的预塑形坯的温度的温度传感器198(参照图1,配置于吹塑成型部180的紧前)测量。因此,在图7的画面中,在吹塑成型产生了不良时,能够掌握加热装置160的气氛对预塑形坯的加热是适当还是异常。另外,13是将控制面板1向图8的画面(第二预塑形坯温度监视画面)进行切换的按钮。

46.接着,对图8(第二预塑形坯温度监视画面)进行说明。图8中,14是电压显示区域,在电压变动显示部15中,以一次注射成型(注射成型循环)为一个单位,注射成型时的电压(纵轴)的变化与时间(横轴,更具体而言是一个注射成型循环单位)的变化相应地表示。另外,16是预塑形坯温度显示区域,在第三温度显示部17中,注射批次数量即24个(8个

×

3列)预塑形坯的平均温度(纵轴)的变化以一次注射成型(注射成型循环)为一个单位,与时间(横轴,更具体而言是一个注射成型循环单位)的变化相应地表示。因此,在图8的画面中,比较电压变动与预塑形坯的温度,能够推测吹塑成型不良的主要原因。

47.接着,对图9的自动鼓风机输出设定画面进行说明。图9中,当按下图6的鼓风机动作设定显示区域3的鼓风机自动控制按钮8时,被显示于该图的右侧一半区域。图9中,左半部分是与图6相同的结构,右半部分的22是鼓风机的自动控制区域,能够利用触摸面板按钮23变更各种参数。在鼓风机自动控制显示区域22中,例如对加热装置160(加热箱161)内的气氛温度的目标值、与开始鼓风机的自动运转时的目标值之间的温度差(或开始鼓风机的自动运转时的气氛温度的上限温度或下限温度)、测定加热装置160(加热箱161)内的气氛温度的时间间隔等进行设定。另外,鼓风机167、172按照图9的设定条件,监视气氛温度而自动控制输出,因此鼓风机167、172的单独输出设定栏不需要输入。

48.接着,对图6至图9的操作进行说明。最初,在图6的控制面板1的预塑形坯温度设定区域2中,对预塑形坯200的即将吹塑成型之前的温度(目标值)、自动开始加热器166的输出时的预塑形坯200的温度(开始值)、即将吹塑成型之前的预塑形坯200的温度的上限值及下限值进行设定。另外,实测值显示于目标值的左侧。

49.如上所述,通过加热器输出自动控制机构,在来自供给电源的供给电压超过正常范围内(由图8的15表示的供给电压的上限值及下限值的范围内)大幅变动时,按下图6的自动加热器输出控制按钮6。于是,加热器166的加热输出根据上述供给电压的变动而自动地变动(低电压时加热输出上升,高电压时加热输出下降),加热成使预塑形坯200的温度收敛于正常范围内(即,由图7的11或图8的16表示的加热完毕预塑形坯温度的上限值和下限值的范围内)。因此,即使在产生电压变动时,也能够将与没有电压变动的情况相同的加热量

(加热器166的耗电量)提供给预塑形坯200,实现被输送的多个预塑形坯200的温度分布的均匀化。另外,电压变动时的加热器166的输出变动的处理(加热器输出自动控制机构的处理)比较短期间地实施(在几次注射成型循环内,或者在发生了电压变动的情况下立即(例如一分钟以内)实施)。

50.而且,通过鼓风机输出自动控制机构,在产生长期的电压变动的情况等、加热装置160的气氛温度超过正常范围内(即,由图7的9表示的加热器区域温度的上限值和下限值的范围内)变动时,按下图6的鼓风机自动控制按钮8。于是,鼓风机167、172的输出自动地变动,将加热装置160的气氛温度调整成收敛于上述正常范围内。由此,即使在产生了电压变动或电压变动延长的情况下,也能够将加热装置160的气氛温度保持为大致恒定,实现了预塑形坯200的加热条件的进一步均匀化。另外,长期的电压变动下的鼓风机167、172的输出变动的处理(鼓风机输出自动控制机构的动作)比较长期间地实施。即,在连续的成型循环(例如10次以上的注射成型循环)、或几小时(例如8小时以上)的连续运转时实施。

51.另外,在上述实施例中,加热器166进行预塑形坯温度的调整,另外,鼓风机167、172进行气氛温度的调整,但当然也可以相反地,加热器166进行气氛温度的调整,且鼓风机167、172进行预塑形坯温度的调整,或者也可以是加热器166及鼓风机167、172分别进行预塑形坯温度的调整及气氛温度的调整这两者。

52.由此,不存在预塑形坯200在吹塑成型时破裂、或水滴飞散附着于后续的预塑形坯200的可能,能够得到良好的容器。

53.另外,此时若按下图6中的预塑形坯温度确认按钮7,则面板1切换为图7的画面。由此,通过加热器区域温度显示区域9,能够利用图表显示来确认加热装置160内的气氛温度的推移,另外,通过预塑形坯温度显示区域11的显示部12a和12b,能够监视注射批次数量即24个预塑形坯200的温度和吹塑批次数量即8个预塑形坯温度,由此掌握基于气氛温度的预塑形坯200的加热的适当性。因此,能够持续且实时地确认由长期的电压变动引起的加热装置160内的气氛温度的变动对预塑形坯200的加热条件(例如加热不足)造成的影响,能够推测吹塑成型不良的主要原因。

54.接着,当按下图7中的切换按钮13时,面板1切换为图8画面。由此,能够在电压显示区域14的电压变动显示部15显示注射成型时的电压的变动,另外,能够在预塑形坯温度显示区域16的温度显示部17监视注射批次数量即24个预塑形坯的平均温度的推移。由此,能够掌握电压变动时的加热器166对预塑形坯的加热的适当性。因此,能够持续且实时地确认由电压变动引起的加热器166的输出变动对预塑形坯的加热条件(例如加热不足)造成的影响,能够推测吹塑成型不良的主要原因。另外,当按下图8中的画面切换按钮18时,恢复到图7的画面。

55.由此,除了上述的供给电源的给定电压发生了变动的情况下的对策之外,通过与预塑形坯的吹塑成型的产品精度相关联地始终监视预塑形坯温度及气氛温度中的一方或双方的值的变动,能够进一步提高预塑形坯的吹塑成型的精度。

56.以上对本发明的一个实施方式进行了说明,但本发明并不限定于上述实施方式,可以适当自由地进行变形、改良等。此外,上述实施方式中的各构成要素的材质、形状、尺寸、数值、形态、数量、配置场所等只要能够实现本发明,则是任意的,并没有限定。

57.例如,自动加热器输出控制按钮6(加热器输出自动控制机构)也可以设置于图7或

图8的画面,鼓风机自动控制按钮8(鼓风机输出自动控制机构)也可以设置于图7或图8的画面。符号说明

58.1 控制面板(监视装置)2 预塑形坯温度设定区域3 鼓风机动作显示设定区域4 加热器区域温度显示区域(加热气氛温度的显示区域)5 预塑形坯自动控制显示区域6 自动加热器输出控制按钮7 预塑形坯温度确认按钮8 鼓风机自动控制按钮9加热器区域温度详细显示区域(加热气氛温度的详细显示区域)10、12a、12b、17 温度显示部11、16 预塑形坯温度显示区域15 电压变动显示部13、18、21 切换按钮14 电压显示区域21 成型条件选择按钮22 鼓风机自动控制区域23 触摸面板按钮31 机台100 吹塑成型装置120 注射成型部125 注射装置140 预塑形坯冷却部160(160a、160b) 加热部(加热装置)161(161a~161e) 加热箱162 加热单元163 排气部164 罩部件165 输送空间166 加热器167、172 鼓风机168 供给管169(169a~169c) 送风空间171 排气管180 吹塑成型部191 输送线192 输送夹具

193 链轮194 第一直线部195 第二直线部196 弯曲部197、198 温度传感器199 电压检测器200 预塑形坯200a、200b、200c 预塑形坯列200a 容器202 壁部(主体部)203 贮存部204 颈部205 浇口部206 底部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1