通过反应性拉挤成型制备经浸渍的纤维质材料的方法与流程

1.本发明涉及通过反应性拉挤成型制备用热塑性聚合物浸渍的纤维质材料的方法、通过该方法获得的条带及其用途。

背景技术:

2.在常规热塑性塑料拉挤成型中,浸渍用树脂是这样的聚合物:其具有很少的反应性或者不具有反应性并且具有低到足以能够浸渍线速度为0.2-1m/min的纤维束(粗纱),同时保持合理的头长以限制粗纱上的摩擦表面以及机加工成本的粘度(《100pa.s)。

3.粗纱的浸渍可通过树脂向粗纱的芯的扩散时间表征。该扩散时间取决于若干因素,例如热塑性聚合物的粘度、粗纱的线速度和厚度(粗度)。

4.在浸渍技术中,已知使用支持体来缩短树脂通过粗纱的扩散时间并且使纤维分布从具有圆形横截面至拥有非常高宽度/厚度比(大的宽度、小的厚度)的矩形横截面的粗纱是均匀的。

5.该操作是通过使粗纱在一系列接触表面上方和下方交替地流传,通过在粗纱上施加张力而进行的。支持体可在模头上游和/或在模头内部。上游支持体用于使粗纱铺展并且模头内部的支持体允许产生粗纱/固体接触区。

6.因此,国际申请wo2013086258描述了通过如下而将纤维质材料通过非反应性热塑性聚合物浸渍:使束或粗纱在通道中穿过拉挤成型头中的浸渍区,其中将热塑性聚合物在通道的入口处注入到所述束的表面之一上以获得不对称的经浸渍的纤维质材料,即,经浸渍的纤维质材料在厚度方向上具有富含纤维的部分和富含热塑性聚合物的部分。

7.拉挤成型头中存在的各通道装备有允许摩擦所述束以缩短热塑性聚合物通过粗纱的扩散时间的若干接触表面。

8.对于具有0.05-2g/m的每单位长度的质量的束,所述束可经受的最大张力为1000-15,000mpa。所用热塑性聚合物的熔体粘度为25-50,000pa.s。本领域技术人员将理解,这样高的粘度不允许在足够快的时间内和/或对足够大的厚度进行浸渍,从而从工业角度来看不具有任何意义。

9.如果考虑粗纱在通道中穿过浸渍头,该粗纱在其行程中的任何时刻都被包含在由粗纱的体积和自由体积构成的通道的体积中。没有该自由体积,纤维将占据通道的整个体积,从而导致粗纱在壁上非常显著的摩擦和过早断裂。因此,正是对于该方法必要的该自由体积产生了树脂在头中的停留时间,但是所述停留时间必须被尽可能多地限制,同时仍然允许热塑性聚合物在粗纱中的扩散并且不使树脂在浸渍之前具有太大的增粘作用(其将妨碍浸渍或者堵塞拉挤成型头)。

10.此外,当将预聚物的混合物用于聚合时,这些预聚物必须具有足以能够将纤维用该反应性混合物浸渍的流动性。因此,必须加热至高温来进行浸渍,特别是当预聚物的tg高时;但是聚合反应然后变得太快并且增粘作用妨碍纤维被恰当地浸渍。

技术实现要素:

11.本发明涉及用于制造至少一种经浸渍的纤维质材料的方法,所述经浸渍的纤维质材料包括由连续纤维制成的纤维质材料和至少一种具有大于或等于40℃、特别是大于或等于80℃、优选地100-200℃、更优先地110-200℃的玻璃化转变温度tg或者小于或等于400℃、特别是小于或等于350℃、尤其是小于或等于290℃的熔融温度tm的热塑性聚合物,

12.特征在于所述方法包括如下步骤:在拉挤成型头中将所述至少一种纤维质材料通过将包括所述热塑性聚合物的至少一种前体的处于熔融状态的反应性组合物在所述纤维质材料的存在下注入而浸渍,

13.所述至少一种纤维质材料在其进入所述拉挤成型头时在其厚度上被分成n个层、特别是基本上相等厚度的n个层,n为2-20、特别是2-10、更特别地2-5、尤其是等于4,

14.各层在所述拉挤成型头中在针对它的通道中流传,

15.所述反应性组合物被注入到各通道中和/或在将所述层在各通道的出口处重新组合时注入到所述层之间,

16.所述通道被加热至使得该反应性组合物具有小于50pa.s、更优先地小于20pa.s、甚至更优先地小于10pa.s、尤其是小于5pa.s的初始熔体粘度的温度,浸渍在注入时开始并且在将所述层通过叠置而重新组合以形成其中所述热塑性聚合物的所述前体被至少部分地聚合的所述至少一种最终的经浸渍的纤维质材料之前或之后结束。

17.本发明人已经意外地发现,将待用反应性组合物浸渍的纤维质材料的厚度分成若干层、尤其是基本上相等厚度的若干层,各层在被加热至使得包括前体(也称作反应性低聚物或也称作反应性预聚物)的反应性组合物具有低的起始或初始熔体粘度(《50pa.s)并且将浸渍所述层的温度的通道中流传,使得可最小化反应性组合物在所述层中的扩散时间并且因此在所述层被重新组合之前或之后浸渍所述层,同时至少部分地进行聚合。

18.换而言之,根据本发明的方法使得可满足如下的双重限制:充分提高初始粘度以让聚合物的摩尔质量(mn)高到足以具有良好的机械强度,和“控制”在粘度/质量方面的该升高以保证在粘度变得太大之前浸渍。

19.该方法还使得可最小化各通道中的死空间。

20.该方法因此使得可达到大于1m/min的线速度并且因此显著地降低拉挤成型的型材的生产成本。

21.此外,低聚物的反应性使得可在完全聚合之后实现比在常规拉挤成型中在等同的浸渍品质情况下获得的机械性质大得多的机械性质。

22.玻璃化转变温度tg和熔融温度tm是根据标准iso 11357-2:2013和iso 11357-3:2013通过dsc测量的。

23.熔体粘度是通过振荡流变学,在physica mcr301设备上在具有25mm直径的两个平行平面之间,对于半结晶性聚合物在温度tm≤t≤tm+50℃下或者对于无定形聚合物在tg+220℃下在氮气冲洗下在5%形变的情况下以10rad/秒测量的。

24.在本发明的意义内,半结晶性聚合物表示在根据iso标准11357-3:2013的dsc中具有熔融温度(tm),并且在根据2013年的iso标准11357-3测量的dsc中在以20k/min的速率的冷却步骤期间具有大于或等于30j/g、优选地大于或等于35j/g的结晶焓的聚合物。

25.在本发明的意义内,无定形聚合物表示通过根据iso标准11357-2:2013的dsc,仅

具有玻璃化转变温度(不是熔融温度(tm))的聚合物,或者如下具有非常小的结晶度的聚酰胺:通过根据iso标准11357-2:2013的dsc,其具有玻璃化转变温度,并且具有熔融温度,使得在根据iso标准11357-3:2013测量的差示扫描量热法(dsc)中在以20k/min的速率的冷却步骤期间的结晶焓小于30j/g、特别是小于20j/g、优选地小于15j/g。

26.表述“基本上相等厚度的”意味着,在将纤维质材料(或束)分离之后的各层具有厚度e

±

25%、特别是

±

12%。

27.各层在其自己的通道中流传;因此,每个通道仅有一个层,并且每个通道不可以有两个或更多个层。

28.关于反应性组合物:

29.表述“反应性组合物”意味着,所述反应性组合物的分子量(或者其熔体粘度)由于如下原因将在其实施期间改变:反应性预聚物(或低聚物)与其自身或者一起通过缩合或者与扩链剂通过加聚而反应并且没有消除挥发性副产物,从而在聚合之后或者通过完全亲核取代而导致热塑性基质的最终聚酰胺聚合物。

30.在本发明的反应性组合物的情况下,所述反应性预聚物是通过相应的二胺和二酸组分和任选地氨基酸或内酰胺之间的经典缩聚反应而制备的。在相同链上携带x和y胺和羧基官能团的预聚物可例如通过添加具有总计相等量的胺和羧基基元的单体(氨基酸、二胺、二酸)的组合而获得。获得携带一个官能团x和一个y的这些预聚物的另一方式是例如通过将携带2个相同官能团x=胺的预聚物与携带y=羧基的二酸预聚物在酸官能团的总摩尔水平等于起始胺官能团x的总摩尔水平的情况下组合。

31.为了获得在相同链上用相同官能团(胺或羧基)官能化的预聚物,具有过量的二胺(或者总体上,胺官能团)足以具有末端胺官能团,或者具有过量的二酸(或者总体上,羧基官能团)足以具有末端羧基官能团。

32.根据第一种可能性,所述至少部分地聚合的反应性热塑性预聚物包括至少一种在相同链上(即,在相同预聚物上)携带两种末端官能团x

′

和y

′

的反应性(特别是聚酰胺)预聚物,所述官能团x

′

和y

′

分别为与彼此通过缩合而共反应性的,其中x

′

和y

′

分别为胺和羧基,或者羧基和胺。

33.有利地,所述至少部分地聚合的反应性热塑性预聚物由至少一种在相同链上(即,在相同预聚物上)携带两种末端官能团x

′

和y

′

的反应性预聚物(特别是聚酰胺)构成,所述x

′

和y

′

官能团分别为一起通过缩合而共反应性的,其中x

′

和y

′

分别为胺和羧基,或者羧基和胺。

34.因此在该第一实施方式中不存在扩链剂。

35.根据第二种可能性,所述至少部分地聚合的反应性热塑性预聚物包括如下的至少两种聚酰胺预聚物;其一起反应并且各自分别携带两个相同的末端官能团x

′

或y

′

(对于相同的预聚物相同并且在两种预聚物之间不同),其中一种预聚物的所述官能团x

′

仅可与另一预聚物的所述官能团y

′

反应、特别是通过缩合而反应,更特别地x

′

和y

′

分别为胺和羧基,或者羧基和胺。

36.有利地,所述至少部分地聚合的反应性热塑性预聚物由如下的至少两种聚酰胺预聚物构成:其一起反应并且各自分别携带两个相同的末端官能团x

′

或y

′

(对于相同的预聚物相同并且在两种预聚物之间不同),其中一种预聚物的所述官能团x

′

仅可与另一预聚物

的所述官能团y

′

反应、特别是通过缩合而反应,更特别地x

′

和y

′

分别为胺和羧基,或者羧基和胺。

37.所述至少两种预聚物可或者可不预先混合在一起。

38.该缩合(或缩聚)反应可导致副产物的出现。

39.因此,在该第二实施方式中不存在扩链剂。

40.所述两种预聚物的反应可为完全的或部分的。

41.根据第三种可能性,所述与扩链剂至少部分地聚合的反应性热塑性预聚物包括:

42.a1)至少一种如已经在上文中定义的反应性热塑性预聚物,其中该预聚物带有选自如下的n个相同的反应性末端官能团x:-nh2(胺)、-co2h(羧基)和-oh(羟基),优选地-nh2(胺)和-co2h(羧基),并且n为1-3、优选地1-2、更优选地1或2,更特别地2

43.a2)至少一种扩链剂y-a

′‑

y,其中a

′

为烃二元取代基(二价取代基),其带有与所述预聚物a1)的至少一个官能团x通过加聚而反应性的(且不消除反应副产物)2个相同的末端反应性官能团y,其优选地具有小于500和更优选地小于400的分子量。

44.有利地,所述至少一种与扩链剂部分地聚合的反应性热塑性预聚物由上文中定义的a1)和a2)构成。

45.有利地,y选自:噁嗪(类)、噁唑啉(类)、噁唑啉酮(类)、噁嗪酮(类)、咪唑啉(类)、环氧、异氰酸酯、马来酰亚胺(类)、环酐,特别是噁嗪(类)、噁唑啉(类)、噁唑啉酮(类)、噁嗪酮(类)、咪唑啉(类)、马来酰亚胺(类)、环酐,和优选地x1为co2h并且y1选自环氧和噁唑啉(类)。

46.nh2(胺)意指伯和仲胺。

47.随着所述半结晶性聚酰胺预聚物a1)所携带的x官能团的变化,合适的扩链剂a2)的实例包括以下:

[0048]-当x为nh2或oh、优选地nh2时:

[0049]

扩链剂y-a

′‑

y对应于

[0050]

y选自:马来酰亚胺(类)、任选地被封闭的异氰酸酯、噁嗪酮(类)和噁唑啉酮(类)、环酐,优选地噁嗪酮(类)和噁唑啉酮(类),特别是马来酰亚胺(类)、噁嗪酮(类)和噁唑啉酮(类)、环酐,优选地噁嗪酮(类)和噁唑啉酮(类)

[0051]

和

[0052]a′

为带有反应性官能团或基团y的间隔体或含碳的取代基,其选自:在y=噁嗪酮(类)和噁唑啉酮(类)的情况下在两个官能团(基团)y之间的共价键,或者

[0053]

脂族烃链或芳族和/或脂环族烃链,后两者包括至少一个具有任选地被取代的5或6个碳原子的环,任选地所述脂族烃链任选地具有14-200g.mol-1

的分子量

[0054]

或者扩链剂y-a

′‑

y对应于y为己内酰胺基团并且a

′

能够为羰基取代基,例如羰基双己内酰胺,或者a

′

能够为对苯二甲酰基或间苯二甲酰基,

[0055]

或者所述扩链剂y-a

′‑

y携带环酐基团y并且优选地该扩链剂选自脂环族和/或芳族羧酸二酐并且更优选地选自:亚乙基四羧酸二酐、均苯四甲酸二酐、3,3

′

,4,4

′‑

联苯四羧酸二酐、1,4,5,8-萘四羧酸二酐、苝四羧酸二酐、3,3

′

,4,4

′‑

二苯甲酮四羧酸二酐、1,2,3,4-环丁烷四羧酸二酐、六氟异丙叉双邻苯二甲酸二酐、9,9-双(三氟甲基)呫吨四羧酸二酐、3,3

′

,4,4

′‑

二苯基砜四羧酸二酐、双环[2.2.2]辛-7-烯-2,3,5,6-四羧酸二酐、1,2,3,4-环

[0071]

其中:

[0072]

p为由酰胺基元(a)、(b)或(c)获得的具有酸末端的聚酰胺ho-c(o)-p-c(o)-oh,

[0073]

r1(ch2)2,和

[0074]a′

为苯基。

[0075]

作为适合于实施本发明的具有咪唑啉(类)反应性官能团y的扩链剂的实例,可参见申请ep 0,739,924中第7-8页和第10页表1上称作(“a

”‑“

f”)的那些,以及其中描述的其制备方法和反应模式。

[0076]

适合于实施本发明的具有反应性官能团y=噁嗪酮(类)或噁唑啉酮(类)的扩链剂实例包括如下那些:我们可参见申请ep 0,581,641第7-8页上作为标号“a

”‑“

d”描述的,以及其中描述的其制备方法和反应模式。

[0077]

合适的噁嗪酮(类)(6元环)和噁唑啉酮(类)(5元环)y基团的实例包括如下的y基团衍生物:苯并噁嗪酮(类)、噁嗪酮(类)或噁唑啉酮(类),并且当间隔体a’能够为单个共价键时,相应的分别的扩链剂为:双-(苯并噁嗪酮(类))、双噁嗪酮(类)和双噁唑啉酮(类)。

[0078]a′

也可为c1-c14、优选地c2-c10亚烷基,但是优选地a

′

为亚芳基并且更特别地其可为亚苯基(被y在1,2或1,3或1,4位取代)或萘取代基(被y二取代)或苯二甲酰基(间或对苯二甲酰基)或者a

′

可为亚环烷基。

[0079]

对于y官能团例如噁嗪(类)(6元环)、噁唑啉(类)(5元环)和咪唑啉(类)(5元环),取代基a’可如上所述,其中a’可为单个共价键并且相应的分别的扩链剂为:双噁嗪(类)、双噁唑啉(类)和双咪唑啉(类)。a

′

也可为c10-c14、优选地c2-c10亚烷基。取代基a’优选为亚芳基并且更特别地,其可为亚苯基(被y在1,2或1,3或1,4位取代)或者萘取代基(被y二取代)或者苯二甲酰基(间或对苯二甲酰基)或者a’可为亚环烷基。

[0080]

在其中y=吖丙啶(类)(具有3个原子的氮杂环,相当于用-nh-代替醚-o-的环氧乙烷)的情况下,取代基a’可为苯二甲酰基(1,1’间或对苯二甲酰基),并且作为该类型的扩链剂的实例,1,1

’‑

间苯二甲酰基-双(2-甲基吖丙啶)。

[0081]

用于所述预聚物p(x)n和所述扩链剂y-a

′‑

y之间反应的催化剂以相对于所述两种共反应物的总重量的范围为0.001-2%、优选地0.01-0.5%的水平存在可加速加成(加聚)反应并且因此缩短生产周期。这样的催化剂可选自:4,4

′‑

二甲基氨基吡啶、对甲苯磺酸、磷酸、naoh,和任选地,如在ep 0,425,341第9页第1-7行中所描述的用于缩聚或酯交换的那些。

[0082]

取决于所述扩链剂的选择的更具体情况,a

′

可表示亚烷基,例如-(ch2)m-,其中m范围为1-14和优选地2-10;或者表示烷基取代的或未取代的亚芳基,例如苯亚芳基(例如邻-、间-、对-亚苯基)或萘(其中亚芳基:亚萘基)。优选地,a’表示亚芳基,其可为被取代的或未被取代的苯或萘。

[0083]

如已经陈述的,所述扩链剂(a2)优选地具有小于500、更优先地小于400的分子量。

[0084]

所述使用的扩链剂的比例从1至20%、特别是从5至20%、尤其是从10至20%重量变化。

[0085]

在本发明的反应性组合物符合定义a)的情况下,所述反应性预聚物是通过相应二胺和二酸组分和任选地氨基酸或内酰胺之间的经典缩聚反应而制备的。在相同链上携带x

′

和y

′

胺和羧基官能团的预聚物可例如通过添加具有总计相等量的胺和羧基基元的单体(氨

基酸、二胺、二酸)的组合而获得。获得携带一个官能团x

′

和一个y

′

的这些预聚物的另一方式是例如通过将携带2个相同官能团x

′

=胺的预聚物与携带y

′

:羧基的二酸预聚物在酸官能团的总摩尔水平等于起始胺官能团x

′

的总摩尔水平的情况下组合。

[0086]

为了获得在相同链上用相同官能团(胺或羧基)官能化的预聚物,具有过量的二胺(或者总体上,胺官能团)足以具有末端胺官能团,或者具有过量的二酸(或者总体上,羧基官能团)足以具有末端羧基官能团。

[0087]

在具有n个相同的x1官能团的预聚物p(x1)n的情况下,官能度1可在单官能封闭用组分(取决于x1=胺或羧基的性质,一元酸或一元胺)的存在下获得。

[0088]

官能度n=2可由二官能组分:二胺和二酸在一种是过量的以取决于该过量而键合x1的情况下获得。

[0089]

对于n=3,例如,对于预聚物p(x1)n,三官能组分的存在是必要的,例如在与二酸的反应中存在三胺(相对于预聚物链为1摩尔)与二胺。p(x1)n的优选官能度为n=2。

[0090]

任选地,热塑性预聚物或热塑性预聚物混合物进一步包括基于碳的填料、特别是碳黑(炭黑)或碳纳米填料,其优选地选自碳纳米填料、特别是石墨烯和/或碳纳米管和/或碳纳米纤丝或其混合物。这些填料用于导电和导热,并且因此在预聚物基质被加热时用于使预聚物基质的熔融更容易。

[0091]

所述最终的热塑性聚合物(即在完全聚合之后)的数均分子量mn优选地在10,000-40,000、优选地12,000-30,000的范围内,其具体地是通过由通过在溶液中的电位滴定所测定的末端官能团的水平和所述预聚物的官能度计算而确定的。质量mn也可通过尺寸排阻色谱法或者通过nmr测定。

[0092]

这些mn值可对应于大于或等于0.8的特性粘度,其是根据标准iso307:2007,但是通过改变溶剂(使用间甲酚代替硫酸并且温度为20℃)在间甲酚中测定的。

[0093]

所述前体预聚物具有范围为500-10,000、优选地1,000-6,000、特别是2,500-6,000的数均分子量mn。

[0094]

在一种实施方式中,所述反应性组合物包括如下或者由如下构成:

[0095]-50-100%重量的所述热塑性聚合物的至少一种前体,

[0096]-0-50%重量的至少一种添加剂和/或至少一种其它热塑性聚合物,

[0097]

所述添加剂可选自,但是不限于,能够吸收激光器例如uv或ir激光器的波长的特定添加剂,这允许使用自动纤维铺放(afp)技术在其中后者使用激光加热模式的情况下将复合物条带彼此焊接,特别是在基于玻璃或碳纤维的复合物条带的情况下。其它添加剂例如热稳定剂可添加至前体组合物并且因此存在于如在最终的应用部件中使用的最终的热塑性复合材料中,特别是这些稳定剂为抵抗热塑性基质的聚合物的热氧化和/或光氧化的抗氧化剂。所述抗氧化剂为位阻酚类和/或位阻胺类型(以常用名hals而闻名)。这样的添加剂的合适实例包括:碳黑(cb),其为cb粉末形式,或者优选地为基于cb和聚乙烯(pe)或者cb和聚酰胺(pa)的母料的形式;tio2(氧化钛);zno(氧化锌);和在ir激光器的情况下,氧化铟锡(由evonik出售)和如上所述的热稳定剂。具有约40%cb的cb+pe母料的一个实例为由basf出售的具有约15%cb的cb+pa母料的一个实例为由clariance出售的black。

[0098]

所述添加剂还可为填料,所述填料除了增强用长纤维之外,还可特别地为复合材

料领域中的技术人员已知的任何填料。这可特别地为导热和/或导电填料,例如金属粉末、粉末化碳黑、碳纤丝、碳纳米管(cnt)、碳化硅、碳氮化硼、氮化硼或氮化硅。关于该主题,可参见本技术人的申请wo 2010/130930。

[0099]

清楚的是,增强用长纤维(或长纤维质增强体)被从添加剂排除。

[0100]

所述添加剂还可为阻燃剂,例如选自如下的金属盐:次膦酸金属盐、二次膦酸的金属盐、含有次膦酸的至少一种金属盐的聚合物、含有二次膦酸的至少一种金属盐的聚合物。

[0101]

表述“其它聚合物”表示任何非反应性热塑性聚合物和特别是聚酰胺聚合物,特别是脂族、脂环族或芳族聚酰胺,并且可为半结晶性的或无定形的。

[0102]“非反应性热塑性聚合物”必须被理解为意指其分子量不再有可能显著变化,即在其实施期间其数均分子量(mn)变化小于50%的聚合物。

[0103]

关于注入

[0104]

将所述反应性组合物在如下位置中注入各通道中:其可在各通道的入口处、在各通道的出口处或者在各通道的入口和出口之间(在后一情况下,可存在一个或多个注入点)和/或在所述层离开各通道时在所述层之间。

[0105]

在第一种变型中,注入是在所述层离开各通道时在所述层之间进行的。

[0106]

有利地,在该实施方式中,将反应性组合物在所述通道的出口处注入到成对的两个层之间,所述两个层于是被浸渍以形成经浸渍的双层材料,各经浸渍的双层材料随后在其厚度上与其它经浸渍的双层材料组装以形成所述最终的经浸渍的纤维质材料。

[0107]

在第二种变型中,注入在各通道的入口处进行。

[0108]

在第三种变型中,注入在各通道的入口处和在所述层离开各通道时在所述层之间进行。

[0109]

在第四种变型中,注入在各通道的入口处以及在各通道的入口和出口之间进行。

[0110]

在第五种变型中,注入在各通道的入口和出口之间以及在所述层离开各通道时在所述层之间进行。

[0111]

在第六种变型中,注入在各通道的入口处以及在各通道的入口和出口之间以及在所述层离开各通道时在所述层之间进行。

[0112]

关于通道和层

[0113]

纤维质材料由可能最高达数千的一组粗纱构成。

[0114]

在浸渍之前,纤维质材料在其进入所述拉挤成型头中期间在其厚度上被分成n个层。清楚的是,至少一种纤维质材料进入拉挤成型头并且结果,当若干纤维质材料进入拉挤成型头时,各纤维质材料在其厚度上被分成n个层。

[0115]

将反应性组合物的组分在供应通道中、在所述通道的入口或出口处混合。

[0116]

将通道加热至使得反应性组合物具有小于50pa.s、更优先地小于20pa.s、还更优先地小于10pa.s、尤其是小于5pa.s的初始熔体粘度的温度。

[0117]

初始粘度意指在将所述反应性组合物在供应通道中混合的时间t处(即当将反应性组合物引入到供应通道中时)的粘度,所述反应性组合物的初始粘度小于50pa.s、更优先地小于20pa.s、还更优先地小于10pa.s、尤其是小于5pa.s,或者当将所述反应性组合物在所述通道的出口处引入到所述层之间,各层已经在被加热的通道中流传时,所述层于是自身处于所述通道的温度并且所述反应性组合物的初始粘度也小于50pa.s、更优先地小于

20pa.s、还更优先地小于10pa.s、尤其是小于5pa.s。

[0118]

所述反应性组合物在注入期间的低粘度允许所述层被所述反应性组合物快速浸渍。

[0119]

浸渍在注入时开始并且所述反应性组合物的聚合自组分的混合起开始,或者在浸渍开始之前不久开始。

[0120]

因此,在根据本发明的方法中,该浸渍和该至少部分聚合是相伴的。

[0121]

基于注入的位置,如果注入在各通道的入口处和/或入口和出口之间进行,则浸渍在所述层被集合之前结束,或者如果注入在通道的入口和出口之间和/或各通道的出口处进行,则浸渍在它们被集合之后进行。

[0122]

该集合当然通过将所述经浸渍的层叠置以获得所述经浸渍的纤维质材料而进行。

[0123]

取决于注入的位置,在根据本发明的方法中该浸渍和该至少部分聚合是相伴的,因此浸渍所述纤维质材料的所述前体在所述层被集合之后是至少部分地聚合的。

[0124]

表述“至少部分地聚合的”意味着,数均分子量已经增加至至少等于2倍,但是不超过10,000、优选地8,000。

[0125]

在集合之后,被所述至少部分地聚合的前体浸渍的所述纤维质材料仍然位于拉挤成型头中、在具有其自己的加热系统和任何支持体的单个通道中,这使得视需要可完成浸渍和/或继续反应性混合物的聚合。

[0126]

在一种实施方式中,如上文中定义的方法特征在于,各层的最大厚度e使得各层的浸渍时间小于或等于将所述层中的反应性组合物的mn提高至5倍、优先地3倍、尤其是2倍所需要的时间。

[0127]

换而言之,如上文中定义的方法特征在于,各n层的最大厚度e遵从小于或等于如下最大界限的限制条件:其被定义为与如下函数的在所述层在模头中的停留时间t

sf

范围内的积分的平方根成比例,所述函数被定义为等于渗透率k与施加于所述层上的流体压力p的乘积对纤维质介质中组合物的体积分数αf与反应性组合物的粘度μ的乘积的比率,前述比例常数c小于或等于14、特别是小于或等于7、尤其是小于或等于3,或者:

[0128][0129]

此外,通道被定义为表示纤维质材料的层在浸渍头中通过时行进的体积。

[0130]

如果考虑随机地于在通道中穿过浸渍头的层之一中选择纤维质材料,则该粗纱在其行程的任意时刻都被包括在通道的体积中,该体积由构成所述层的所述粗纱的体积以及自由体积构成。没有该自由体积,该材料将占据通道的整个体积,从而导致粗纱在壁上非常显著的摩擦和过早断裂。

[0131]

因此,正是对于该方法必要的自由体积产生了与粗纱的停留时间(直接与线速度有关)不同的、反应性组合物在头中的停留时间。

[0132]

在一种实施方式中,反应性组合物在头中的平均停留时间为至多等于所述纤维质材料的停留时间的3倍、优选地2倍和甚至更优选地1.5倍。

[0133]

这使得可避免由于局部过大的粘度(其阻碍层的运动或者妨碍其恰当的浸渍)而堵塞头。

[0134]

通道可具有各种形状,但是在一种实施方式中,它们为柱形的(cylindrical)或者不是柱形的,特别是柱形的。

[0135]

柱体(cylinder)是其生成体(generator)是平行的规则表面,即,表面在由平行线构成的空间中。

[0136]

因此,该规则表面可为正方形、矩形、圆形、椭圆形(或者椭圆)、锥形、u形、t形...

[0137]

通道的厚度是柱体底部的特征尺寸,并且结果,如果底部是正方形,则e=正方形的边。如果底部是矩形,则特征尺寸为对应于厚度的小边(短边)。如果底部为圆形,e=直径。

[0138]

如果底部为椭圆形,e=椭圆的小轴(短轴)...

[0139]

在一种实施方式中,通道是形状上为柱形的,并且各通道具有与各n层的厚度成比例的厚度,各通道的厚度为各n层的厚度的2-3倍、特别是各层的厚度的1.5-2倍。

[0140]

有利地,通道是柱形的并且具有矩形表面。

[0141]

在各通道中在所述纤维质材料上方和下方可交替地安置摩擦点或接触区(或接触点),从而允许纤维质材料的所述层的铺展和/或允许缩短浸渍时间,因为这些接触点允许局部压力增加。

[0142]

这些接触点使得可在支持体/粗纱交界区中产生滑动效应,这使得可缩短扩散时间。

[0143]

然而,接触区的数量和表面积必须被限制并且必须具有足够大的曲率半径以不由于在纤维上的过大张力而引起所述纤维质材料(粗纱)的断裂。

[0144]

在一种实施方式中,各通道安装有至少一个具有大于d/断裂ε(d/ε)的曲率半径的接触区,以导致和/或保持纤维质材料的铺展而不损伤所述纤维质材料,d为纤维质材料的纤维的直径并且ε为纤维断裂时的形变,所述接触区在粗纱在浸渍头中行进期间交替地安置在粗纱上方或下方,铺展任选地预先在所述头的上游引发。

[0145]

纤维断裂时的形变是对碳/环氧树脂复合物纤维的柱体,在对该复合物的拉伸测试期间,通过测量最大断裂伸长率而测定的。

[0146]

随后认为,在纤维方向上树脂的拉伸强度与纤维的拉伸强度相比是可忽略不计的,并且因此复合物的断裂伸长率为纤维的断裂伸长率。

[0147]

可使用iso 527-4:1997或en 2561类型b(1996)。

[0148]

为了不损伤纤维质材料,所述纤维质材料上的接触区的曲率半径不可太小。

[0149]

结果,曲率半径不可小于或等于d/断裂ε(d/ε);否则,纤维质材料被损伤。

[0150]

有利地,各通道具有最高达5个接触区。

[0151]

在一种实施方式中,各通道没有在粗纱在浸渍头中行进期间在粗纱上方或下方交替地安置的接触区,特别是当通道在形状上是锥形时。

[0152]

关于热塑性聚合物

[0153]

所述热塑性聚合物选自:聚芳基醚酮(paek),特别是聚醚醚酮(peek)和聚醚酮酮(pekk);聚芳基砜,特别是聚亚苯基砜(ppsu);聚芳基硫醚,特别是聚亚苯基硫醚(pps);聚酰胺(pa),特别是任选地通过脲单元改性的半芳族聚酰胺(聚苯二甲酰胺);peba,聚丙烯酸酯,特别是聚甲基丙烯酸甲酯(pmma);聚烯烃,特别是聚丙烯,聚乳酸(pla),聚乙烯醇(pva),和氟化聚合物,特别是聚偏氟乙烯(pvdf)或聚四氟乙烯(ptfe)或聚三氟氯乙烯

(pctfe);及其混合物,尤其是pekk和pei的混合物,优选地从90-10%重量至60-40%重量、特别是从90-10%重量至70-30%重量。

[0154]

清楚的是,热塑性聚合物必须是可以反应性预聚物形式获得的,以便能够浸渍所述纤维质材料。

[0155]

用于定义聚酰胺的命名法描述于iso标准1874-1:2011“plastiques

‑‑

mat

é

riaux polyamides(pa)pour moulage et extrusion

‑‑

partie 1:designation”中,特别是第3页(表1和2)上并且是技术人员公知的。

[0156]

聚酰胺可为均聚酰胺或共聚酰胺或其混合物。

[0157]

在一种实施方式中,所述至少一种热塑性聚合物选自:聚酰胺,特别是脂族聚酰胺、脂环族聚酰胺和半芳族聚酰胺(聚苯二甲酰胺);pvdf;peek;pekk;pei;以及pekk和pei混合物。

[0158]

在另一实施方式中,所述至少一种热塑性聚合物选自聚酰胺,特别是脂族聚酰胺、脂环族聚酰胺和半芳族聚酰胺(聚苯二甲酰胺)。

[0159]

有利地,所述热塑性聚合物为其玻璃化转变温度使得tg≥80℃的聚合物、或者其熔融温度tm≥150℃的半结晶性聚合物。

[0160]

有利地,所述热塑性聚合物为:

[0161]

脂族聚酰胺,其选自聚酰胺6(pa-6)、聚酰胺11(pa-11)、聚酰胺12(pa-12)、聚酰胺66(pa-66)、聚酰胺46(pa-46)、聚酰胺610(pa-610)、聚酰胺612(pa-612)、聚酰胺1010(pa-1010)、聚酰胺1012(pa-1012)、或其混合物或其共聚酰胺,

[0162]

任选地用脲单元改性的半芳族聚酰胺,特别是如在ep1505099中描述的式x/yar的半芳族聚酰胺,特别是式a/xt的半芳族聚酰胺,其中a选自得自氨基酸的单元、得自内酰胺的单元和对应于式(ca二胺).(cb二酸)的单元,其中a表示二胺的碳原子数并且b表示二酸的碳原子数,a和b各自为4-36、有利地9-18,单元(ca二胺)选自线型或支化的脂族二胺、脂环族二胺和烷基芳族二胺并且单元(cb二酸)选自线型或支化的脂族二酸、脂环族二酸和芳族二酸;

[0163]

x.t表示得自cx二胺和对苯二甲酸的缩聚的单元,其中x表示cx二胺的碳原子数,x为6-36、有利地9-18;特别是具有式a/6t、a/9t、a/10t或a/11t的聚酰胺,a如上文中定义,特别是聚酰胺pa 6/6t、pa 66/6t、pa 6i/6t、pa mpmdt/6t、pa mxdt/6t、pa pa11/10t、pa 5t/10t、pa 11/5t/10t、pa 11/6t/10t、pa mxdt/10t、pa mpmdt/10t、pa bact/10t、pa bact/6t、pa bact/10t/6t、pa 11/bact/10t、pa 11/bact/6t、pa 11/mpmdt/10t和pa 11/mxdt/10t,和嵌段共聚物,特别是聚酰胺/聚醚(peba)。

[0164]

t对应于对苯二甲酸,mxd对应于间二甲苯二胺,mpmd对应于甲基五亚甲基二胺并且bac对应于双(氨基甲基)环己烷。

[0165]

任选地,热塑性聚合物或热塑性聚合物共混物进一步包括基于碳的填料,特别是碳黑或基于碳的纳米填料,其优选地选自碳纳米填料,特别是石墨烯和/或碳纳米管和/或碳纳米纤丝或它们的共混物。这些填料使得可导电和导热,并且结果,当将聚合物基质加热、特别是通过ir加热时加速聚合物基质的熔融。

[0166]

当然,这些碳填料初始地存在于反应性组合物中。

[0167]

关于纤维质材料

[0168]

所述纤维质材料的组分纤维特别是选自如下的连续纤维:碳纤维,玻璃纤维,碳化硅纤维,基于玄武岩的纤维,二氧化硅纤维;天然纤维,特别是亚麻或汉麻,木质素,竹子,剑麻,丝(生丝),或纤维素,特别是粘胶纤维;或者具有如下玻璃化转变温度tg的无定形热塑性纤维:当所述聚合物或所述聚合物混合物为无定形时,其高于所述聚合物或所述聚合物混合物的tg,或者当所述聚合物或所述聚合物混合物为半结晶性时,其高于所述聚合物或所述聚合物混合物的tm;或者具有如下熔融温度tm的半结晶性热塑性纤维:当所述聚合物或所述聚合物混合物为无定形时,其高于所述聚合物或所述聚合物混合物的tg,或者当所述聚合物或所述聚合物混合物为半结晶性时,其高于所述聚合物或所述聚合物混合物的tm;或者所述纤维的两种或更多种的混合物,优选地碳、玻璃或碳化硅纤维的混合物,特别是碳纤维。

[0169]

有利地,对于碳纤维而言所述纤维质材料中的纤维数量大于或等于3k、特别是大于或等于6k、特别地大于或等于12k。

[0170]

有利地,对于碳纤维而言所述纤维质材料中的纤维数量为大于或等于12k,特别是选自12k、24k、48k、50k和400k,特别地12k、24k、48k和50k。

[0171]

有利地,对于玻璃纤维而言克重大于或等于1,200特克斯、特别是大于或等于2,400特克斯、大于或等于4,800特克斯。

[0172]

特克斯意味着1000m原纱重1g。

[0173]

所述纤维质材料的这些组分纤维可单独地或者以混合物使用。因此,有机纤维可与矿物纤维混合以用热塑性聚合物浸渍和形成经浸渍的纤维质材料。

[0174]

有机纤维束可具有若干克重。它们可进一步具有若干几何形状。

[0175]

在一种实施方式中,纤维质材料由连续的碳、玻璃、玄武岩或基于玄武岩的、或碳化硅纤维或其混合物、特别是碳纤维组成。

[0176]

纤维质材料的纤维可为或者可不为经施胶(上浆,size)的。

[0177]

术语“(经)施胶(的)”指的是在纤维质材料制造期间向其施加的表面处理。其也可指在预浸渍步骤开始时的短暂预处理,而无论其实施是否直接符合所述浸渍。

[0178]

术语“未施胶(的)”意味着纤维最初未被施胶并且因此尚未进行表面处理,或者纤维已经在其使用之前脱胶。

[0179]

它们通常为(热固性或热塑性树脂类型的)有机物并且常常被配制成用于预浸渍具有低熔点tm的聚合物增强纤维或者具有低tg点的热固性者。

[0180]

这些施胶剂也可用于保护干纤维在与引导系统接触期间不被破坏。

[0181]

术语“未施胶(的)”意味着纤维最初未被施胶并且因此尚未进行表面处理,或者纤维已经在其使用之前脱胶。

[0182]

在未施胶材料的情况下,所述纤维质材料可包括最高达0.1%重量的被称作施胶剂的有机材料(热固性或热塑性树脂型)。

[0183]

在通过浸渍器例如在增强纤维预浸渍步骤开始时进行的短暂预处理的情况下,施胶剂可为有机液体例如水、低或高分子量醇(例如乙醇、甲醇,异丙醇)、酮(丙酮等),其将充当短暂施胶剂;即,在与纤维接触时其将存在短的时长,以允许其在“干燥”状态下(即,在预浸渍之前)操作并且其接下来将被从复合材料除去以不破坏该复合物的最终特性。

[0184]

在经施胶材料的情况下,所述纤维质材料可包括0.1%重量-2.5%重量的被称作

施胶剂的有机材料(热固性或热塑性树脂型)。

[0185]

有利地,纤维质材料的纤维是经施胶的。

[0186]

关于经浸渍的纤维质材料

[0187]

所述经浸渍的纤维质材料中的纤维水平为45-80%体积、优选地50-65%体积、特别是54-60%。有利地,所述经浸渍的纤维质材料中的孔隙率水平小于10%、特别是小于5%、特别地小于2%。

[0188]

应注意,零孔隙率水平难以实现并且结果,有利地孔隙率水平大于0%,但是小于上述水平。

[0189]

孔隙率水平对应于封闭孔隙率水平并且可如下测定:通过电子显微镜法,或者如本发明实施例部分中所描述的那样,作为所述经浸渍的纤维质材料的理论密度和实验密度之间的相对偏差。

[0190]

成型步骤

[0191]

任选地,进行所述经浸渍的纤维质材料的所述一束或者所述多个平行束的成型的步骤。

[0192]

在一种实施方式中,上文中限定的所述方法进一步包括如下步骤:将所述经浸渍的纤维质材料的所述平行束(一个或多个)通过至少一个压延机或者加热或冷却成形机而成型为单个单向条带或多个平行条带的形式,或者u形或t形异形元件的形式,或者环(圈)或多个平行的单向条带环的形式,所述成形机与所述浸渍头接触或者不与所述浸渍头接触。

[0193]

有利地,压延步骤或成型步骤使用相对于纤维束的通过方向并联和/或串联安装的多个加热或冷却压延机、或者加热或冷却成形机进行。

[0194]

可使用如在wo 2015/121583中描述的压延系统。

[0195]

有利地,其是通过使用至少一个加热压延机压延为单个单向条带或片材或者多个平行的单向条带或片材的形式而进行的,在后一情况下,根据所述条带的数量以及通过闭环控制系统调节的在所述压延机的辊之间的压力和/或间隔,所述加热压延机包括多个压延用凹槽、优选地最高达200个压延用凹槽。

[0196]

有利地,压延步骤使用相对于纤维粗纱的通过方向并联和/或串联安装的多个加热压延机进行。

[0197]

有利地,伴随着在所述热塑性聚合物或热塑性聚合物混合物中存在碳填料,所述加热压延机(一个或多个)包括集成的感应或微波加热系统、优选地微波。

[0198]

根据另一实施方式,在拉挤成型头和压延机之间存在带式压机。

[0199]

根据又一实施方式,在拉挤成型头和最后的成形机或最后的压延机之间存在一系列后聚合炉。

[0200]

有利地,将所述经浸渍的纤维质材料的所述平行束(一个或多个)成型的步骤通过使用至少一个加热压延机压延为单个单向条带或片材或者多个平行的单向条带或片材,在后一情况下,根据所述条带的数量以及通过闭环控制系统调节的在所述压延机的辊之间的压力和/或间隔,所述加热压延机包括多个压延用凹槽、优选地最高达300个压延用凹槽。

[0201]

有利地,压延步骤使用相对于纤维粗纱的通过方向并联和/或串联安装的多个加热压延机进行。

[0202]

有利地,伴随着在所述热塑性聚合物或热塑性聚合物混合物中存在碳填料,所述加热压延机(一个或多个)包括集成的感应或微波加热系统、优选地微波。

[0203]

在一种实施方式中,伴随着在所述聚合物或所述聚合物混合物中存在基于碳的填料,所述加热压延机(一个或多个)连接至位于所述(各个)压延机之前和/或之后的补充加热装置,特别是微波或感应加热装置,或者红外ir或激光加热装置或者通过与另外的热源直接接触而加热的装置。

[0204]

关于条带

[0205]

根据另一方面,本发明涉及经浸渍的纤维质材料的单向条带,特别是卷绕在卷轴上的条带,特征在于其是使用包括如上文中定义的成型步骤的方法获得的。

[0206]

在一种实施方式中,所述条带特征在于热塑性聚合物是:脂族聚酰胺,其选自pa 6、pa 11、pa 12、pa 66、pa 46、pa 610、pa 612、pa 1010、pa 1012、pa 11/1010或pa 12/1010;或者半芳族聚酰胺,例如pa mxd6和pa mxd10或者选自pa 6/6t、pa 6i/6t、pa 66/6t、pa 11/10t、pa 5t/10t、pa 11/5t/10t、pa 11/6t/10t、pa mxdt/10t、pa mpmdt/10t、pa bact/6t、pa bact/10t和pa bact/10t/6t、pa bact/10t/11、pa bact/6t/11;pvdf;peek;pekk;和pei;或其混合物。

[0207]

根据另一方面,本发明涉及如上文定义的方法用于制造如下的经校准条带的用途:其适合于通过经由自动机械自动铺放所述条带而制造三维复合物部件。

[0208]

在一种实施方式中,如上定义的经浸渍的纤维质材料的所述条带用于制造三维复合物部件。

[0209]

在一种实施方式中,所述复合物部件的所述制造涉及如下领域:交通运输特别是汽车、油气特别是海上油气、储气、航空、航海、铁路;可再生能源特别是风能、水轮机、储能装置、太阳能面板;热防护面板;运动和休闲、健康和医疗以及电子产品。

[0210]

根据又一方面,本发明涉及三维复合物部件,特征在于其得自如上文定义的经浸渍的纤维质材料的至少一个单向条带的使用。

[0211]

其它目的、优点和特征将从作为纯粹说明性实例给出并且参照附图作出的以下描述而呈现,其中:

[0212]

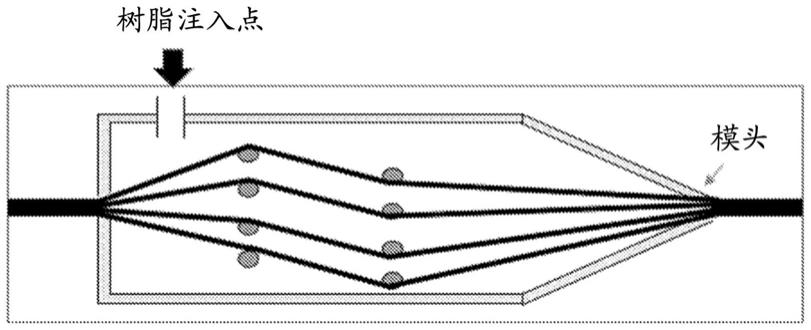

[图1]描述实施例1的拉挤成型头,其包括十字头模头,包括使用浸没在熔融树脂的罐中的支持体系统将纤维分离成若干层的系统:适合于使用非反应性树脂的系统。

[0213]

将纤维质材料分离成4份,但是在单个浸渍腔室中。因此,所分离的纤维质材料未在针对其的通道中流传。

[0214]

[图2]显示实施例1的使用图1中描述的拉挤成型头,用非反应性树脂11/10t/10t浸渍的纤维质材料(拉挤成型的型材)的形态的横截面图。

[0215]

[图3]显示实施例3的拉挤成型头,其包括在线模头,没有死空间并且没有用于将纤维分离成不同层的系统(根据s.lecorre,ltn,nantes,international journal of microstructure and materials properties

·

2012年1月)。

[0216]

[图4]显示用图3中描述的拉挤成型头,用11/10t/10t型反应性组合物浸渍的纤维质材料(拉挤成型的型材)的形态。

[0217]

[图5]显示根据本发明的实施例4的拉挤成型头,其没有死空间并且具有用于将纤维质材料分离成不同层(其因此在其自己的通道中流传)的系统。

[0218]

[图6]显示用图5中描述的拉挤成型头,用11/6t/10t型反应性组合物制成的拉挤成型的型材(实施例4)的形态。

[0219]

[图7]显示用图5中描述的拉挤成型头,用bact/10t型反应性组合物制成的型材(实施例5)的形态。

实施例

[0220]

以下实施例提供本发明范围的非限制性说明。

[0221]

实施例1:对比

[0222]

通过非反应性拉挤成型,在将纤维分离成若干层的情况下,但是在单个浸渍腔室中制备11/6t/10t浸渍的纤维质材料

[0223]

聚合物为具有质量10,000g/mol的11/10t/10t。其tg为115℃并且其在300℃下的粘度为70pa.s。

[0224]

用于制造复合物板的方法是使用包括十字头模头的拉挤成型头,经由通过熔融路线浸渍的拉挤成型方法。

[0225]

拉挤成型头包括树脂罐,在其中使用支持体系统将纤维分离成4层,如图1中所述。

[0226]

该拉挤成型头具有显著的死空间。

[0227]

所有的纤维质增强体具有1mm的厚度。在分离之后,各纤维层具有约250μm的厚度。

[0228]

将聚合物以预先与热稳定剂配混的粒料形式引入到对十字头模头进行供应的挤出机中。

[0229]

对纤维进行浸渍的温度为300℃。

[0230]

线速度为0.5m/min。

[0231]

所用纤维为3b se4535的hypertex玻璃纤维。

[0232]

纤维水平为60%体积。

[0233]

所获得的型材为具有200mm的宽度和1mm的厚度的板。

[0234]

结果

[0235]

所获得的型材的形态示于图2中:纤维的浸渍是优异的,但是线速度低并且如果人们希望保持该浸渍品质的话不可以被加速,这使得该拉挤成型方法在使用该类型树脂的情况下不是很有成效。

[0236]

此外,为了限制其在300℃下的粘度而使用的相对低重量的聚合物,鉴于其高的tg,阻碍了实现非常高的断裂性质。因此,断裂弯曲应力仍然低于1000mpa,鉴于纤维水平,这是低的(参见表1)。这是树脂摩尔质量过低的结果,树脂摩尔质量被刻意地局限于10,000g/mol以使聚合物的流动性足够以便与在300℃下的非反应性方法相容。

[0237]

此外,可在图3中看到,该低的摩尔质量导致拉挤成型的型材于在树脂结晶和拉挤成型的型材的冷却期间出现的残余应力作用下微龟裂。

[0238]

实施例2:对比

[0239]

通过反应性拉挤成型,在将纤维分离成若干层的情况下,但是在单个浸渍腔室中制备11/6t/10t浸渍的纤维质材料

[0240]

使用与实施例1中相同的拉挤成型头,但是使用由11/6t/10t类型的如下两种反应性预聚物构成的反应性组合物:其具有2500g/mol的摩尔质量mn、具有1pa.s的在300℃下的

熔体粘度,一种为二cooh端基型,另一种为二nh2端基型。在聚合之后,树脂具有115℃的tg。

[0241]

将预聚物使用2个挤出机分开熔融。

[0242]

将预聚物以粒料形式引入到对十字头模头进行供应的挤出机中。

[0243]

对纤维进行浸渍的温度为300℃。

[0244]

线速度为0.8m/min。

[0245]

所用纤维为3b se4535的hypertex玻璃纤维。

[0246]

纤维水平为58%体积。

[0247]

所获得的型材为具有200mm的宽度和1mm的厚度的板。

[0248]

用于拉挤成型头的起始协议在于使用单一预聚物来浸渍纤维,直至在生产线上实现稳定化的制度。然后引入第二种预聚物,将其与第一种预聚物使用sulzer型静态混合器在300℃下混合,之后就将它们引入到拉挤成型头中。

[0249]

在该拉挤成型头中,像实施例1中那样,将纤维分离成4层。所有的纤维质增强体具有1mm的厚度。在分离之后,各纤维层具有约250μm的厚度。

[0250]

结果

[0251]

纤维的浸渍是优异的,但是型材的生产在启动之后不久停止,因为纤维变成堵塞在头中。这是由于在拉挤成型头中存在过多的死空间引起的,在其中反应性组合物停留太长并且因此聚合,从而导致在约10分钟内树脂非常显著的增粘作用并且纤维堵塞,即,停留与反应性组合物的聚合时间以及在死区中将初始预聚物替换为反应性组合物所需要的时间接近的时间。该方法因此是不稳健的并且因此不可行。

[0252]

实施例3:对比

[0253]

通过反应性拉挤成型,在不分离层的情况下制备用11/6t/10t浸渍的纤维质材料

[0254]

所用拉挤成型头示于图3中,与nantes的ltn的steven lecorre教授的著作international journal of microstructure and materials properties(2012年1月)中描述的拉挤成型头的设计类似。该拉挤成型头因如下事实而脱颖而出:纤维占据与头的体积接近的体积,即,没有显著的死空间。然而,没有将纤维分离成若干层,而最终型材的厚度为1mm。纤维水平为60%体积。浸渍之前纤维质增强体的厚度为1mm,并且拉挤成型头的气隙的厚度为2.5mm。拉挤成型速度为0.8m/min。

[0255]

所用反应性组合物由11/6t/10t类型的如下两种反应性预聚物构成:其具有2500g/mol的质量,并且具有1pa.s的在300℃下的熔体粘度,一种为二cooh端基型,另一种为二nh2端基型。在聚合之后,树脂具有115℃的tg。

[0256]

将预聚物使用2个挤出机分开熔融。

[0257]

将预聚物以粒料形式引入到对十字头模头进行供应的挤出机中。

[0258]

对纤维进行浸渍的温度为300℃。

[0259]

线速度为0.8m/min。

[0260]

所用纤维为3b se4535的hypertex玻璃纤维。

[0261]

纤维水平为59%体积。

[0262]

所获得的型材为具有200mm的宽度和1mm的厚度的板。

[0263]

用于拉挤成型头的起始协议在于使用单一预聚物来浸渍纤维,直至在生产线上实现稳定化的制度。然后引入第二种预聚物,将其与第一种预聚物使用sulzer型静态混合器

在300℃下混合,之后就将它们引入到拉挤成型头中。

[0264]

结果:

[0265]

在拉挤成型头中不存在过多的死空间允许该拉挤成型方法持续至少2小时而没有堵塞,而反应性组合物在300℃下的完全反应时间小于5min。然而,不存在将纤维质增强体分离成多个层不允许纤维的良好浸渍,尽管所用预聚物的粘度低(参见图4)。

[0266]

该方法因此与基于具有高tg的聚合物的反应性化学不相容。

[0267]

实施例4:发明

[0268]

通过反应性拉挤成型,在分离层的情况下制备用11/6t/10t浸渍的纤维质材料

[0269]

所用拉挤成型头示于图5中。该拉挤成型头因如下事实而脱颖而出:纤维占据与头的体积接近的体积,即,没有显著的死空间。此外,将纤维分离成若干层,而最终型材的厚度为1mm。纤维水平为60%体积。因此,在浸渍之前并且在不存在张力的情况下纤维质增强体的总厚度为1mm,用于各层的各通道的气隙的厚度为350μm,而各纤维层在张力下具有接近250μm的厚度。

[0270]

拉挤成型速度为1.5m/min。

[0271]

所用反应性组合物由11/6t/10t类型的如下两种反应性预聚物构成:其具有2500g/mol的质量,并且具有1pa.s的在300℃下的熔体粘度,一种为二cooh端基型,另一种为二nh2端基型。在聚合之后,树脂具有115℃的tg。

[0272]

将预聚物使用2个挤出机分开熔融。

[0273]

将预聚物以粒料形式引入到对十字头模头进行供应的挤出机中。

[0274]

对纤维进行浸渍的温度为300℃。

[0275]

线速度为1.5m/min。

[0276]

所用纤维为3b se4535的hypertex玻璃纤维。

[0277]

纤维水平为57%体积。

[0278]

所获得的型材为具有200mm的宽度和1mm的厚度的板。

[0279]

用于拉挤成型头的起始协议在于使用单一预聚物来浸渍纤维,直至在生产线上实现稳定化的制度。然后引入第二种预聚物,将其与第一种预聚物使用sulzer型静态混合器在300℃下混合,之后就将它们引入到拉挤成型头中。

[0280]

在拉挤成型头的出口处,在线布置3个2m的ir炉,其允许将熔融树脂在300℃的温度下后聚合。鉴于1.5m/min的线速度,聚合时间为4min。使用放置在最后的聚合炉的出口处的设置为200℃的冷成形机进行板的最终成型。

[0281]

结果:

[0282]

在拉挤成型头中不存在过多的死空间允许该拉挤成型方法持续至少2小时而没有堵塞,而反应性组合物在300℃下的完全反应时间小于5min。将纤维质增强体分离成多个层允许纤维的良好浸渍(参见图6)。此外,所用预聚物的低粘度进一步允许1.5m/min的拉挤成型速度,这是该方法的生产率因子(生产指数)。

[0283]

直接在拉挤成型模头的出口处收集板样品使得可在所述方法的该步骤中测量树脂的摩尔质量,并且实测的mn为5200g/mol(测量通过nmr进行),这证实了在拉挤成型头中的聚合是非常部分的(局部的),这同等地限制了过压和损伤纤维、乃至完全堵塞拉挤成型头的风险。

[0284]

使用反应性方法使得可在后聚合步骤以及在最后的冷成形机中通过之后获得具有优异机械性质的复合物:在此情况下,根据iso标准14125:1998进行测量,断裂弯曲应力》1000mpa(参见表1)。这反映了如下事实:在拉挤成型的型材中达到了高的摩尔质量,并且这也伴随有在用非反应性方法制造的型材中存在的微裂纹(图3)的消失(图6)。

[0285]

此外,使用反应性化学使得可将纤维在相对低的温度(即300℃)下以高的速度(即,超过1m/min)浸渍。作为对比并且为了清楚地显示本发明的益处,质量与在后聚合之后获得的质量相当的聚合物必须加热至大于360℃以便流动性足以允许使用非反应性方法浸渍纤维。还必须具有非常有效的热稳定化以避免其降解,这对于ppa仍然是复杂的。最后,超过330℃时拉挤成型设备的成本大幅增加。

[0286]

该反应性方法因此与基于具有高tg的聚合物的反应性化学相容。

[0287]

实施例5:发明

[0288]

通过反应性拉挤成型,在分离层的情况下制备用bact/10t浸渍的纤维质材料

[0289]

所用拉挤成型头示于图5中。该拉挤成型头因如下事实而脱颖而出:纤维占据与头的体积接近的体积,即,没有显著的死空间。此外,将纤维分离成若干层,而最终型材的厚度为1mm。纤维水平为60%体积。因此,在浸渍之前并且在不存在张力的情况下纤维质增强体的总厚度为1.2mm,用于各层的各通道的气隙的厚度为350μm,而各纤维层在张力下具有接近250μm的厚度。

[0290]

拉挤成型速度为1.5m/min。

[0291]

所用反应性组合物由bact/10t类型的如下两种反应性预聚物构成:其具有2800g/mol的质量,并且具有4pa.s的在320℃下的熔体粘度,一种为二cooh端基型,另一种为二nh2端基型。在聚合之后,树脂具有140℃的tg。

[0292]

将预聚物使用2个挤出机分开熔融。

[0293]

将预聚物以粒料形式引入到对十字头模头进行供应的挤出机中。

[0294]

对纤维进行浸渍的温度为320℃。

[0295]

线速度为1.5m/min。

[0296]

所用纤维为3b se4535的hypertex玻璃纤维。

[0297]

纤维水平为58%体积。

[0298]

所获得的型材为具有200mm的宽度和1mm的厚度的板。

[0299]

用于拉挤成型头的起始协议在于使用单一预聚物来浸渍纤维,直至在生产线上实现稳定化的制度。然后引入第二种预聚物,将其与第一种预聚物使用sulzer型静态混合器在320℃下混合,之后就将它们引入到拉挤成型头中。

[0300]

在拉挤成型头的出口处,在线布置3个2m的ir炉,其允许将熔融树脂在320℃的温度下后聚合。鉴于1.5m/min的线速度,聚合时间为4min。使用放置在最后的聚合炉的出口处的设置为200℃的冷成形机进行板的最终成型。

[0301]

结果:

[0302]

在拉挤成型头中不存在过多的死空间允许拉挤成型方法持续至少2小时而没有堵塞,而反应性组合物在320℃下的完全反应时间小于5min。将纤维质增强体分离成多个层允许纤维的良好浸渍(参见图7)。此外,所用预聚物的低粘度进一步允许1.5m/min的拉挤成型速度,这是该方法的生产率因子。

[0303]

直接在拉挤成型模头的出口处收集板样品使得可在所述方法的该步骤中测量树脂的摩尔质量,并且实测的mn为6200g/mol(测量通过nmr进行),这证实了在拉挤成型头中的聚合是非常部分的,这同等地限制了过压和损伤纤维、乃至完全堵塞拉挤成型头的风险。

[0304]

使用反应性方法使得可在后聚合步骤以及在最后的冷成形机中通过之后获得具有优异机械性质的复合物:在此情况下,根据iso标准14125:1998进行测量,断裂弯曲应力》1000mpa(参见表1)。

[0305]

此外,使用反应性化学使得可将纤维在相对低的温度(即320℃)下以高的速度(即,超过1m/min)浸渍。作为对比并且为了清楚地显示本发明的益处,质量与在后聚合之后获得的质量相当的聚合物必须加热至大于360℃以便流动性足以允许使用非反应性方法浸渍纤维。还必须具有非常有效的热稳定化以避免其降解,这对于ppa仍然是复杂的。最后,超过330℃时拉挤成型设备的成本大幅增加。

[0306]

该反应性方法因此与基于具有高tg的聚合物的反应性化学相容。

[0307]

表1

[0308] 纤维水平(%体积)断裂弯曲应力(mpa)实施例160940实施例258x(未测试,过大孔隙率)实施例359x(未测试,过大孔隙率)实施例4571350实施例5581410

[0309]

实施例5:孔隙率水平即在理论密度和实验密度之间的相对偏差的测定(一般方法)

[0310]

a)所需要的数据为:

[0311]-热塑性基质的密度

[0312]-纤维的密度

[0313]-增强体的克重:

[0314]

线质量(g/m),例如,对于1/4英寸带(来自单个束)

[0315]

表面密度(g/m2),例如,对于更宽的带或布

[0316]

b)要进行的测量:

[0317]

样品的数量必须为至少30,以使得结果代表所研究的材料:

[0318]

要进行的测量为:

[0319]-所取样品的尺寸:

[0320]

长度(如果线质量是已知的)。

[0321]

长度和宽度(如果表面密度是已知的)。

[0322]-所取样品的实验密度:

[0323]

在空气中和在水中的质量测量。

[0324]-纤维水平是根据iso 1172:1999或者通过热重分析(tga)测量的,如例如在文献b.benzler,applikationslabor,mettler toledo,giesen,usercom 1/2001中测定的。

[0325]

碳纤维水平的测量可根据iso 14127:2008测定。

[0326]

纤维理论质量水平的确定:

[0327]

a)纤维的理论质量含量的确定:

[0328][0329]

其中

[0330]

ml为带的线质量,

[0331]

l为样品的长度,和

[0332]

me

空气

为在空气中测量的样品的质量。

[0333]

假定纤维质量含量的变化与基质水平的变化直接相关,而不考虑在增强体中的纤维的量的变化。

[0334]

b)理论密度的确定:

[0335][0336]

其中dm和df为基质和纤维分别的密度。

[0337]

由此计算的理论密度为如果在样品中不存在孔隙的话可达到的密度。

[0338]

c)孔隙率的评价:

[0339]

孔隙率于是为在理论密度和实验密度之间的相对偏差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1