一种用橡胶粉末一次成型制备橡胶制品的方法与流程

1.本发明涉及橡胶制品生产技术,特别是一种用橡胶粉末一次成型制备橡胶制品的方法。

背景技术:

2.随着科学技术的发展和进步,各个领域对橡胶材料的需要要求也逐步增高,应用领域越来越广泛,对生产要求也越来越高,以及需要量也越来越大,然而在传统的橡胶制品生产过程中,需要将橡胶经过密炼、开炼、压延、切片、熟化等处理过程,整个过程程序复杂繁琐,生产效率低下,同时对废旧橡胶的利用非常低,特别是天然橡胶制成的轮胎,报废后的轮胎只能堆积焚烧处理用于发电等,另外橡胶制品制作过程中的边角废料也没法实现充分利用;既浪费了资源又污染了空气,大量的废旧橡胶造成了比塑料污染(白色污染)更难处理的黑色污染,另一方面浪费了宝贵的橡胶资源;而废旧轮胎、边角废料等中的胶含量均不低,为合理的加以利用是目前急需解决的问题。

3.专利号为cn1850484a公开了一种废旧轮胎胶粉直接反应成型加工橡胶制品的方法。用废轮胎橡胶先粗碎为5-10目的胶粉,再继续细碎过程中加入高温脱硫剂和交联剂,继续细碎至60-120目,经预压成型后直接进入模具高温、高压硫化,制成各种橡胶制品,如胶板、地板、鞋底和胶垫等。该方法可克服目前废轮胎回收再生加工橡胶制品生产流程长、工艺复杂和成本高的缺点,降低橡胶制品生产成本,合理利用废橡胶资源。

4.但是该方法在制备橡胶制品过程中先要对橡胶进行脱硫及预成型,再经高温硫化;在实际生产过程中容易出现气泡,影响制品的质量和外观效果,同时其预成型难度大、生产工艺复杂。

技术实现要素:

5.本发明的目的是,克服现有技术的上述不足,而提供一种便于提高橡胶粉末受热均匀,降低水蒸气对橡胶粉末制品的影响,降低气泡,提高橡胶粉末制品生产质量和外观效果,同时简化工艺步骤,做到一次性成型制备橡胶制品的方法。

6.本发明的技术方案是:一种用橡胶粉末一次成型制备橡胶制品的方法,包括以下步骤:第一步,原材料选择,选择含胶量25%以上、10

‑

40目粉末的橡胶,并烘干至水份含量5%以下;第二步,预热,将混合均匀后的橡胶粉末搅拌4

‑

20min,同时加热至30

‑

90℃;第三步,混合,在橡胶粉末中添加活化剂、硫化剂和促进剂混合均匀;第四步,热压成型,将混合均匀的橡胶粉末倒入模具中,采用0.1

‑

20mpa的压力、165

‑

185℃的温度热压10

‑

40min直到成型,热压过程中采用0.01

‑

0.05mpa/s的速率增压至2

‑

3mpa,保持3

‑

20mpa压力10

‑

35min。

7.本发明的优点在于,废旧橡胶中含有部分蛋白质,蛋白质的亲水性加强,在水分含

量过多时,不但会使橡胶储存过程中易发霉,而且还会影响橡胶的加工混炼时配合剂易结团,热压成型过程中易产生气泡等问题;将橡胶粉末的前期水份含量控制在5%以下,并采用烘干设备对橡胶粉末进行烘干,使橡胶粉末本身携带余热,降低橡胶粉末与空气中水份的接触,避免橡胶粉末吸水,采用搅拌机将其充分搅拌,搅拌过程中进行加热,该过程中便于能源的节约,搅拌过程中橡胶之间相互摩擦生热,便于降低加热器对橡胶粉末的加热能耗,搅拌和加热过程中使橡胶粉末受热均匀得到预热;然后与活化剂、硫化剂和促进剂均匀混合,便于活化剂、促进剂和促进剂均匀的贴附在橡胶粉末的表面,进而提高后续热压成型过程中橡胶硫化的效果以及橡胶粉末之间的结合强度,同时热压过程中采用增压和持压,增压的同时能够将热压过程中产生的水蒸气进行排除,从而有效的提高了橡胶制品的质量。

8.进一步,所述活化剂为二甘醇或聚乙二醇,促进剂为tmtd、cbs或dpg,硫化剂为硫磺。

9.进一步,所述预热温度为35

‑

80℃,预热过程中采用加热器进行加热。

10.进一步,所述加热器为电阻加热、导热油或红外线加热。

11.进一步,所述第二步中预热温度为38

‑

70℃,搅拌5

‑

15min至橡胶粉末的表面有轻微粘性。

12.进一步,所述第四步中热压增压过程中同时进行排气。

13.进一步,所述第四步中橡胶热压成型的水份含量为2%以下。

14.进一步,所述第四步中的模具包括具有导热作用的上模、下模和中间模套,中间模套安装在下模上,将橡胶粉末倒入中间模套中,上模与下模相对运动施压成型。

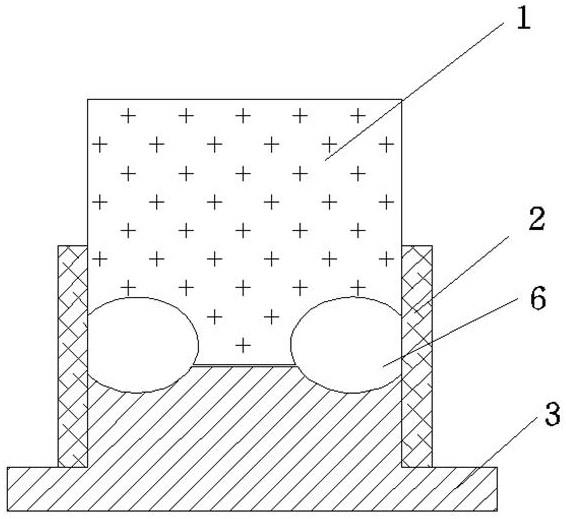

15.优选地,模具呈圆柱形,上模、下模上设有凸台,凸台边缘设有弧形凹槽,凸台的直径小于套筒的内径,上模、下模合拢时形成内空圈,热压过程中橡胶被流化,流化后受挤压的作用,使橡胶填满上模、下模之间的内空圈中,保持一定的压力并持续一段时间,最终使产品成型。

16.进一步,所述橡胶制品包括体育用品、交通设施用品、橡胶轮。

17.本发明具有如下特点:1、本发明对橡胶粉末提前进行预热,降低橡胶粉末中的水分含量,使活化剂、硫化剂、促进剂与橡胶粉末均匀的混合粘附在橡胶粉末的表面,提高了橡胶粉末热压成型时的结合强度,同时有效的降低了橡胶粉末中水份对热压成型过程中的影响,解决了热压过程中节约能源、产生气泡的问题,简化了生产工艺,便于橡胶制品生产效率和质量的提升,便于大批量生产。

18.2、本发明原材料来源广泛,有效的降低了原材料不足或缺乏的问题。

19.3、橡胶制品通过橡胶粉末与活化剂、硫化剂、促进剂在特定的环境下混合均匀,通过模具热压一次成型,相比传统工艺本发明的生产工艺简单,操作便利,有效的提高了橡胶制品的生产效率。

20.以下结合附图和具体实施方式对本发明的详细结构作进一步描述。

附图说明

21.图1

‑

为本发明模具的截面图;图2

‑

为本发明模套的截面图;

图3

‑

为本发明模套另一种结构示意图;1

‑

上模,2

‑

模套,3

‑

下模,4

‑

手柄,5

‑

竖条纹,6

‑

内空圈。

具体实施方式

22.如附图所示:一种用橡胶粉末一次成型制备橡胶制品的方法,包括以下步骤:第一步,原材料选择,选择含胶量25%以上、10

‑

40目粉末的橡胶,并烘干至水份含量5%以下;优选地,橡胶粉末的胶含量为25

‑

60%;更优地,橡胶粉末的胶含量为35

‑

50%,具体根据生产的需要对橡胶粉末的胶含量进行选择。

23.第二步,预热,将混合均匀后的橡胶粉末搅拌4

‑

20min,同时加热至30

‑

90℃;优选地,预热温度为35

‑

80℃,预热过程中采用加热器进行加热;加热器为电阻加热、导热油或红外线加热。更优地,预热温度为38

‑

70℃,搅拌5

‑

15min至橡胶粉末的表面有轻微粘性。优选地,采用预热能够有效的减少硫化时间;预热过程中温度相对较高,能够进一步的降低橡胶粉末中水份的含量,便于提高干燥的效果;橡胶受热后其表面具有轻微的粘度,便于提高橡胶粉末与活化剂、硫化剂和促进剂直接的粘结,提高其混合的效果;还可以对橡胶粉末进行软化,提高热压成型的效果。

24.第三步,混合,在橡胶粉末中添加活化剂、硫化剂和促进剂混合均匀;优选地,硫化剂为硫磺,活化剂为二甘醇或聚乙二醇,促进剂为tmtd、cbs或dpg。

25.第四步,热压成型,将混合均匀的橡胶粉末倒入模具中,采用0.1

‑

20mpa的压力、165

‑

185℃的温度热压10

‑

40min直到成型,热压过程中采用0.01

‑

0.05mpa/s的速率增压至2

‑

3mpa,保持3

‑

20mpa压力10

‑

35min。优选地,采用该压力范围以及热压时间,主要用于对橡胶产品单次单个生产,同时还可以进行单次多个生产,单次最多不超过15个;当单次单个生产时,所采用1

‑

10mpa的压力,在165

‑

185℃的温度热压10

‑

20min即可成型;当单次生产多个相同的橡胶制品时,可以采用1

‑

20mpa的压力,在165

‑

185℃的温度热压10

‑

40min即可成型,具体根据实际需要进行选择。优选地,橡胶粉末热压成型的水份含量为2%以下。优选地,模具包括具有导热作用的上模1、下模3和中间模套2,中间模套2安装在下模3上,将橡胶粉末添加到中间模套2中,上模1与下模3相对运动施压成型。更优地,模具呈圆柱形,上模1、下模3上设有凸台,凸台边缘设有弧形凹槽,凸台的直径小于套筒的内径,上模1、下模3合拢时形成内空圈6,热压过程中橡胶粉末被流化,流化后受挤压的作用,使橡胶粉末填满上模1、下模3之间的内空圈6中,保持一定的压力并持续一段时间,最终使产品成型。

26.更优地,热压增压过程中同时进行排气。具体的,橡胶粉末在模具中受热,在热压过程中上模1和下模3相对运动,因套膜安装在下模3上,上模1与下模3之间在合拢之前会有一定间隙,上模1匀速缓慢下压,下压过程中水蒸气受热受压后从间隙中排出,从而实现排气的效果,进而降低水蒸气对产品质量的影响,避免水蒸气在模具内没法排出,使产品内出现气泡、裂缝等。

27.本发明的优点在于,废旧橡胶中含有部分蛋白质,蛋白质的亲水性加强,在水分含量过多时,不但会使橡胶储存过程中易发霉,而且还会影响橡胶的加工混炼时配合剂易结团,热压成型过程中易产生气泡等问题;将橡胶粉末的前期水份含量控制在5%以下,并采用烘干设备对橡胶粉末进行烘干,使橡胶粉末本身携带余热,降低橡胶粉末与空气中水份的接触,避免橡胶粉末吸水,采用搅拌机将其充分搅拌,搅拌过程中进行加热,该过程中便于

能源的节约,搅拌过程中橡胶之间相互摩擦生热,便于降低加热器对橡胶粉末的加热能耗,搅拌和加热过程中使橡胶粉末受热均匀得到预热;然后与活化剂、硫化剂和促进剂均匀混合,便于活化剂、促进剂和促进剂均匀的贴附在橡胶粉末的表面,进而提高后续热压成型过程中橡胶硫化的效果以及橡胶粉末之间的结合强度,同时热压过程中采用增压和持压,增压的同时能够将热压过程中产生的水蒸气进行排除,从而有效的提高了橡胶制品的质量。

28.橡胶制品包括体育用品、交通设施用品和橡胶轮。优选地,体育用品如杠铃片、把手套等;交通设施用品如路锥底座、挡车器等;橡胶轮为手推车、货运平板车等车体用的车轮。

29.本发明对橡胶粉末提前进行预热,降低橡胶粉末中的水分含量,使活化剂、硫化剂、促进剂与橡胶粉末均匀的混合粘附在橡胶粉末的表面,提高了橡胶粉末热压成型时的结合强度,同时有效的降低了橡胶粉末中水份对热压成型过程中的影响,解决了热压过程中节约能源、产生气泡的问题,简化了生产工艺,便于橡胶制品生产效率和质量的提升,便于大批量生产。

30.实施例一一种橡胶杠铃片的生产方法,包括以下步骤:第一步,原材料选择,选择胶含量50%、30目粉末的橡胶,并烘干至水份含量为4%;第二步,预热,将混合均匀后的橡胶粉末加热至30

‑

90℃,同时搅拌15min;优选地,预热温度为35

‑

80℃,预热过程中采用加热器进行加热;加热器采用红外线加热,便于持续加热。更优地,预热温度为45℃,搅拌15min至橡胶粉末的表面有轻微粘性,使活化剂、硫化剂和促进剂均匀的粘附在橡胶粉末的表面。优选地,采用预热能够有效的减少硫化时间;预热过程中温度相对较高,能够进一步的降低橡胶粉末中水份的含量,便于提高干燥的效果;橡胶粉末受热后其表面具有轻微的粘度,便于提高橡胶粉末与活化剂、硫化剂和促进剂直接的粘结,提高其混合的效果;还可以对橡胶粉末进行软化,提高热压成型的效果。

31.第三步,混合,在橡胶粉末中添加活化剂、硫化剂和促进剂混合均匀;添加过程中先将活化剂、硫化剂和促进剂三者混合均匀,然后再添加到橡胶粉末中,优选地,硫化剂为硫磺,活化剂为二甘醇,促进剂为cbs。便于提高橡胶粉末的硫化效果,便于橡胶粉末之间的结合。优选地,活化剂、硫化剂和促进剂的添加量为橡胶总重量的0.5

‑

2.5%,更优地,硫磺的添加量为1.5%、二甘醇的添加量为0.5%、促进剂的添加量为0.5%。

32.第四步,热压成型,将混合均匀的橡胶粉末倒入模具中,橡胶粉末热压成型前的水份含量控制在1%;当单次单个生产时,采用1

‑

15mpa的压力、165

‑

185℃的温度热压10

‑

20min直到成型;热压过程中开始采用0.01mpa/s的速率增压至2.9mpa,同时温度控制在170℃,然后保持2.9mpa压力11min。当单次生产5个相同橡胶产品时,采用1

‑

20mpa的压力、165

‑

185℃的温度热压10

‑

30min直到成型;热压过程中开始采用0.01mpa/s的速率增压至3mpa,同时温度控制在175℃,然后保持8mpa压力20min。若单次生产的橡胶产品数量超过5个时,采用的压力以及热压的时间适当增大或延长。优选地,模具包括具有导热作用的上模1、下模3和中间模套2,中间模套2安装在下模3上,将橡胶粉末添加到中间模套2中,上模1与下模3相对运动施压一次成型。

33.更优地,模具为与产品外形匹配的圆柱形,上模1、下模3上设有凸台,凸台边缘设有弧形凹槽,凸台的直径小于套筒的内径,上模1、下模3合拢时形成内空圈6,热压过程中橡

胶粉末被流化,流化后受挤压的作用,使橡胶粉末填满上模1、下模3之间的内空圈6中,保持一定的压力并持续一段时间,最终使产品成型。根据产品的需要模套2上还可以增设圈纹或竖条纹5等,内空圈6没可以增设凸起,提高产品的多样性。

34.更优地,热压增压过程中同时进行排气。具体的,橡胶粉末在模具中受热,在热压过程中上模1和下模3相对运动,因套膜安装在下模3上,上模1与下模3之间在合拢之前会有一定间隙,上模1匀速缓慢下压,下压过程中水蒸气受热受压后从间隙中排出,从而实现排气的效果,进而降低水蒸气对产品质量的影响,避免水蒸气在模具内没法排出,使产品内出现气泡、裂缝等。当对单次多个相同的橡胶产品进行加工时,将模具叠合放置进行热压即可。

35.实施例二一种橡胶路锥底座的生产方法,包括以下步骤:第一步,原材料选择,选择胶含量45%、20目粉末的橡胶,并烘干至水份含量2%;采用烘干设备对橡胶粉末进行控水,将其水份控制在2%或2%以下,烘干之后橡胶粉末携带余温,能够更进一步的提高干燥的效果,同时能够有效的避免橡胶粉末与空气中的水份接触,降低橡胶粉末中蛋白质对水分的吸收。

36.第二步,混合,在橡胶粉末中添加活化剂、硫化剂和促进剂混合均匀;优选地,活化剂、硫化剂和促进剂的添加量为橡胶粉末总重量的0.5

‑

2%,更优地,活化剂的添加量为0.2

‑

0.5%、促进剂的添加量为0.1

‑

0.5%,硫化剂的添加量为0.5

‑

2%。优选地,硫化剂为硫磺,活化剂为聚乙二醇,促进剂为dpg或tmtd。本实施例中,硫磺的添加量为1%,聚乙二醇的添加量为0.45%,dpg或tmtd的添加量为0.3%,便于提高橡胶粉末的成型效果。

37.第三步,预热,将混合均匀后的橡胶粉末加热至30

‑

90℃进行预热;同时搅拌4

‑

20min;优选地,预热温度为80℃,预热过程中采用电阻加热,便于温度的控制。更优地,预热温度为80℃,搅拌6min至橡胶粉末的表面有轻微粘性。优选地,采用预热能够有效的减少硫化时间;预热过程中温度相对较高,能够进一步的降低橡胶粉末中水份的含量,便于提高干燥的效果;橡胶粉末受热后其表面具有轻微的粘度,便于提高橡胶粉末与活化剂、硫化剂和促进剂直接的粘结,提高其混合的效果;还可以对橡胶粉末进行软化,提高热压成型的效果。

38.第四步,热压成型,将混合均匀的橡胶粉末倒入模具中,橡胶热压成型前的水份含量控制在2%以下,当生产单个橡胶产品时,采用0.5

‑

8mpa的压力、165℃的温度热压10

‑

20min直到成型,热压过程中采用0.04mpa/s的速率增压至3.5mpa,保持3.5mpa压力12min。当单次生产10个相同的橡胶产品时,采用5

‑

20mpa的压力、175℃的温度热压10

‑

40min直到成型,热压过程中采用0.04mpa/s的速率增压至5mpa,保持15mpa压力25min。优选地,模具包括具有导热作用的上模1、下模3和中间模套2,中间模套2安装在下模3上,将橡胶粉末添加到中间模套2中,使橡胶粉末填满中间模套2,然后将模套2中的橡胶粉末抹平,避免厚度不均匀,上模1与下模3相对运动施压成型。更优地,模具与产品形成匹配呈圆柱形,还可以为方形柱,上模1、下模3上设有凸台,凸台边缘设有弧形凹槽,凸台的直径小于套筒的内径,上模1、下模3合拢时形成内空圈6,热压过程中橡胶被流化,流化后受挤压的作用,使橡胶填满上模1、下模3之间的内空圈6中,保持一定的压力并持续一段时间,最终使产品一次成型。

39.更优地,热压增压过程中同时进行排气。具体的,橡胶粉末在模具中受热,在热压

过程中上模1和下模3相对运动,因套膜安装在下模3上,上模1与下模3之间在合拢之前会有一定间隙,上模1匀速缓慢下压,下压过程中水蒸气受热受压后从间隙中排出,从而实现排气的效果,进而降低水蒸气对产品质量的影响,避免水蒸气在模具内没法排出,使产品内出现气泡、裂缝等。当对单次多个相同的橡胶产品进行加工时,将模具叠合放置进行热压即可。

40.实施例三一种手推车橡胶车轮的生产方法, 包括以下步骤:第一步,原材料选择,选择胶含量25%、10目粉末的橡胶,并烘干至水份含量2.2%,烘干后的橡胶粉末携带余热,能够进一步的提升橡胶粉末的干燥效果,避免与空气中的水份接触,影响其后续的加工效果。

41.第二步,预热,将混合均匀后的橡胶粉末加热至40

‑

60℃,并搅拌5

‑

15min;优选地,预热温度为55℃,预热过程中采用红外线加热。更优地,预热温度为55℃,搅拌14min至橡胶粉末的表面有轻微粘性。采用预热能够有效的减少硫化时间;预热过程中温度相对较高,能够进一步的降低橡胶粉末中水份的含量,便于提高干燥的效果;橡胶粉末受热后其表面具有轻微的粘度,便于提高橡胶粉末与活化剂、硫化剂和促进剂直接的粘结,提高其混合的效果;还可以对橡胶粉末进行软化,提高热压成型的效果。

42.第三步,混合,在橡胶粉末中添加活化剂、硫化剂和促进剂混合均匀,三者的添加总量为橡胶粉末总量的0.7

‑

2.5%;优选地,硫化剂为硫磺,活化剂为二甘醇或聚乙二醇,促进剂为tmtd、cbs或dpg。本实施例中,硫磺的添加量为1.2%,活化剂聚乙二醇的添加量为0.3%,促进剂dpg的添加量为0.2%。

43.第四步,热压成型,将混合均匀的橡胶粉末倒入模具中,橡胶粉末热压成型前的水份含量控制在0.9%,当生产单个手推车橡胶车轮时,采用1.5

‑

6mpa的压力、170℃的温度热压10

‑

20min直到成型,热压过程中采用0.01mpa/s的速率增压至4mpa,保持5mpa压力15min。优选地,模具包括具有导热作用的上模1、下模3和中间模套2,中间模套2安装在下模3上,将橡胶粉末添加到中间模套2中,上模1与下模3相对运动施压成型。更优地,模具呈圆柱形,上模1、下模3上设有凸台,凸台边缘设有弧形凹槽,凸台的直径小于套筒的内径,上模1、下模3合拢时形成内空圈6,热压过程中橡胶粉末被流化,流化后受挤压的作用,使橡胶粉末填满上模1、下模3之间的内空圈6中,保持一定的压力并持续一段时间,最终使产品一次成型。

44.更优地,热压增压过程中同时进行排气。具体的,橡胶粉末在模具中受热,在热压过程中上模1和下模3相对运动,因套膜安装在下模3上,上模1与下模3之间在合拢之前会有一定间隙,上模1匀速缓慢下压,下压过程中水蒸气受热受压后从间隙中排出,从而实现排气的效果,进而降低水蒸气对产品质量的影响,避免水蒸气在模具内没法排出,使产品内出现气泡、裂缝等。

45.优选地,为提高车轮的防滑效果,模套2内表面设有圈纹或者竖条纹5;为提高对模套的拿取便利,模套上设于手柄4,手柄4采用耐高温非导热材料制成。

46.本发明原材料来源广泛,有效的降低了原材料不足或缺乏的问题。橡胶制品通过橡胶粉末与活化剂、硫化剂、促进剂在特定的环境下混合均匀,通过模具热压一次成型,相比传统工艺本发明的生产工艺简单,操作便利,有效的提高了橡胶制品的生产效率。本发明对橡胶粉末提前进行预热,降低橡胶粉末中的水分含量,使活化剂、硫化剂、促进剂与橡胶

粉末均匀的混合粘附在橡胶粉末的表面,提高了橡胶粉末热压成型时的结合强度,同时有效的降低了橡胶粉末中水份对热压成型过程中的影响,解决了热压过程中节约能源、产生气泡的问题,简化了生产工艺,便于橡胶制品生产效率和质量的提升,便于大批量生产。

47.以上是本发明较佳实施例及其所运用的技术原理,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下,任何基于本发明技术方案基础上的等效变换、简单替换等显而易见的改变,均属于本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1