一种基于泡沫模胚的新型树脂纤维模型生产方法与流程

1.本发明涉及树脂纤维模型技术领域,具体地说,涉及一种基于泡沫模胚的新型树脂纤维模型生产方法。

背景技术:

2.众所周知,树脂成型会产生大量的热量,而以往一般生产树脂纤维模型的时候,需要耐热性好的材料进行制作模胚,一般的,我们会采用木模,或者采用工程塑料制作为生产树脂纤维模型的模具,这样模具的成本较高,生产时间较长。而如果可以利用泡沫进行模胚制作,操作起来方便很多,但由其制作的模胚进行树脂纤维模型生产时,树脂纤维成型时产生的热量会融化泡沫,从而模型做出来时形状发生不可估量的形变,所以这种方式不太可取。

技术实现要素:

3.本发明的目的在于提供一种基于泡沫模胚的新型树脂纤维模型生产方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供一种基于泡沫模胚的新型树脂纤维模型生产方法,包括以下步骤:

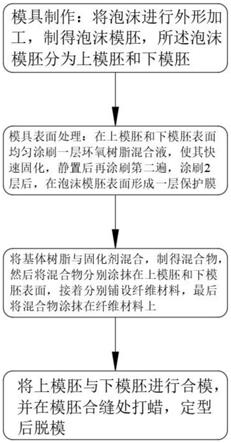

5.s1、模具制作:将泡沫进行外形加工,制得泡沫模胚,所述泡沫模胚分为上模胚和下模胚;

6.s2、模具表面处理:按比例调和环氧树脂和固化剂,制得环氧树脂混合液,然后在所述上模胚和所述下模胚表面均匀涂刷一层环氧树脂混合液,使其在20

‑

30min内快速固化,静置1

‑

2小时后再涂刷第二遍,涂刷两层后,在泡沫模胚表面形成一层保护膜,能够有效避免树脂纤维对泡沫的腐蚀,并有效的隔绝高温对泡沫的融化;

7.s3、将基体树脂与固化剂混合,制得混合物,然后将混合物分别涂抹在上模胚和下模胚表面,接着分别铺设纤维材料,最后将混合物涂抹在所述纤维材料上;

8.s4、将上模胚与下模胚进行合模,并在模胚合缝处打蜡,定型后脱模。

9.优选的,所述固化剂选自乙烯基三胺、过氧化甲乙酮和异氟尔酮二胺中的至少一种。

10.优选的,所述基体树脂选自不饱和聚酯树脂、酚醛树脂和聚酰亚胺树脂中的至少一种。

11.优选的,所述纤维材料选自玻璃纤维、碳纤维和芳纶纤维中的至少一种。

12.优选的,所述环氧树脂与所述固化剂的混合比例为1:0.3。

13.优选的,所述基体树脂与所述固化剂的混合比例为1:0.01

‑

0.05。

14.优选的,所述s3中,所述纤维材料的铺设层数为4

‑

6层

15.优选的,所述s3中,每铺设一层所述纤维材料均用滚筒滚实,并涂抹基体树脂与固化剂的混合物,涂抹量为0.01

‑

0.1kg/m2,涂抹少量的混合物可使纤维材料之间的贴合的更

紧实。

16.优选的,所述s4中,定型时间为24

‑

48h。

17.优选的,所述s4中,所述上模胚与所述下模胚合模后,通过夹具夹紧,再进行合缝处打蜡。

18.与现有技术相比,本发明的有益效果:

19.该基于泡沫模胚的新型树脂纤维模型生产方法中,解决了纤维树脂成型时发热会融化泡沫模胚,导致变形的问题,同时相对于木模,泡沫模加工成本更低,加工时间更短,从而从根源上减少模型制作成本。

附图说明

20.图1为本发明的整体流程框图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1、一种基于泡沫模胚的新型树脂纤维模型生产方法,包括以下步骤:

23.1、模具制作:将泡沫进行外形加工,制得泡沫模胚,泡沫模胚分为上模胚和下模胚;

24.2、模具表面处理:按比例调和环氧树脂和固化剂,混合比例为1:0.3,制得环氧树脂混合液,然后在上模胚和下模胚表面均匀涂刷一层环氧树脂混合液,涂抹量为0.2kg/m2,使其在20

‑

30min内快速固化,静置1

‑

2小时后再涂刷第二遍,涂抹量为0.1%kg/m2,涂刷两层后,在泡沫模胚表面形成一层保护膜,能够有效避免树脂纤维对泡沫的腐蚀,并有效的隔绝高温对泡沫的融化;

25.3、将基体树脂与固化剂混合,混合比例为1:0.01

‑

0.05,制得混合物,然后将混合物分别涂抹在上模胚和下模胚表面,接着分别铺设纤维材料,共铺设4

‑

6层,每铺设1层纤维材料均用滚筒滚实,并涂抹基体树脂与固化剂的混合物,涂抹量为0.01

‑

0.1kg/m2,涂抹少量的混合物可使纤维材料之间的贴合的更紧实;

26.4、将上模胚与下模胚进行合模,合模后,通过夹具夹紧,再进行合缝处打蜡,最后定型24

‑

48h后脱模,脱模后,依次进行除蜡、打磨、装配、精修、涂装和包装工作。

27.本发明解决了纤维树脂成型时发热会融化泡沫模胚,导致变形的问题,同时相对于木模,塑料模加工成本更低,加工时间更短的泡沫进行模种制作,从而从根源上减少模型制作成本。

28.实施例2、一种基于泡沫模胚的新型树脂纤维模型生产方法,包括以下步骤:

29.1、模具制作:将泡沫进行外形加工,制得泡沫模胚,泡沫模胚分为上模胚和下模胚;

30.2、模具表面处理:按比例调和环氧树脂和固化剂,混合比例为1:0.3,制得环氧树脂混合液,然后在上模胚和下模胚表面均匀涂刷一层环氧树脂混合液,涂抹量为0.3kg/m2,

使其在20

‑

30min内快速固化,静置1

‑

2小时后再涂刷第二遍,涂抹量为0.2%kg/m2,涂刷两层后,在泡沫模胚表面形成一层保护膜,能够有效避免树脂纤维对泡沫的腐蚀,并有效的隔绝高温对泡沫的融化;

31.3、将基体树脂与固化剂混合,混合比例为1:0.01

‑

0.05,制得混合物,然后将混合物分别涂抹在上模胚和下模胚表面,接着分别铺设纤维材料,共铺设4

‑

6层,每铺设1层纤维材料均用滚筒滚实,并涂抹基体树脂与固化剂的混合物,涂抹量为0.01

‑

0.1kg/m2,涂抹少量的混合物可使纤维材料之间的贴合的更紧实;

32.4、将上模胚与下模胚进行合模,合模后,通过夹具夹紧,再进行合缝处打蜡,最后定型24

‑

48h后脱模,脱模后,依次进行除蜡、打磨、装配、精修、涂装和包装工作。

33.实施例3、一种基于泡沫模胚的新型树脂纤维模型生产方法,包括以下步骤:

34.1、模具制作:将泡沫进行外形加工,制得泡沫模胚,泡沫模胚分为上模胚和下模胚;

35.2、模具表面处理:按比例调和环氧树脂和固化剂,混合比例为1:0.3,制得环氧树脂混合液,然后在上模胚和下模胚表面均匀涂刷一层环氧树脂混合液,涂抹量为0.4kg/m2,使其在20

‑

30min内快速固化,静置1

‑

2小时后再涂刷第二遍,涂抹量为0.3%kg/m2,涂刷两层后,在泡沫模胚表面形成一层保护膜,能够有效避免树脂纤维对泡沫的腐蚀,并有效的隔绝高温对泡沫的融化;

36.3、将基体树脂与固化剂混合,混合比例为1:0.01

‑

0.05,制得混合物,然后将混合物分别涂抹在上模胚和下模胚表面,接着分别铺设纤维材料,共铺设4

‑

6层,每铺设1层纤维材料均用滚筒滚实,并涂抹基体树脂与固化剂的混合物,涂抹量为0.01

‑

0.1kg/m2,涂抹少量的混合物可使纤维材料之间的贴合的更紧实;

37.4、将上模胚与下模胚进行合模,合模后,通过夹具夹紧,再进行合缝处打蜡,最后定型24

‑

48h后脱模,脱模后,依次进行除蜡、打磨、装配、精修、涂装和包装工作。

38.上述实施例1

‑

3中,固化剂选自乙烯基三胺、过氧化甲乙酮和异氟尔酮二胺中的至少一种;

39.基体树脂选自不饱和聚酯树脂、酚醛树脂和聚酰亚胺树脂中的至少一种;

40.纤维材料选自玻璃纤维、碳纤维和芳纶纤维中的至少一种。

41.对比例1、一种新型树脂纤维模型生产方式,包括以下步骤:

42.1、模具制作:将木块进行外形加工,制得木质模胚,木质模胚分为上模胚和下模胚;

43.2、模具表面处理:按比例调和环氧树脂和固化剂,混合比例为1:0.3,制得环氧树脂混合液,然后在上模胚和下模胚表面均匀涂刷一层环氧树脂混合液,涂抹量为0.2

‑

0.4kg/m2,待固化后再涂刷第二遍,涂抹量为0.1

‑

0.3%kg/m2;

44.3、将基体树脂与固化剂混合,混合比例为1:0.01

‑

0.05,制得混合物,然后将混合物分别涂抹在上模胚和下模胚表面,接着分别铺设纤维材料,共铺设4

‑

6层,每铺设1层纤维材料均用滚筒滚实,并涂抹基体树脂与固化剂的混合物,涂抹量为0.01

‑

0.1kg/m2,涂抹少量的混合物可使纤维材料之间的贴合的更紧实;

45.4、将上模胚与下模胚进行合模,合模后,通过夹具夹紧,再进行合缝处打蜡,最后定型24

‑

48h后脱模,脱模后,依次进行除蜡、打磨、装配、精修、涂装和包装工作。

46.上述对比例1中,除所用模胚不同于实施例1

‑

3外,其步骤与其他材料相同。

47.本发明制备的基于泡沫模胚的新型树脂纤维模型具有较低的生产成本,同时模胚的加工时间更短,为了验证相关的技术方案,申请人进行了如下试验:

48.对比例1:采用实施例1

‑

3中的步骤,在改变模胚材料的情况下,检测在上模胚和下模胚表面第一次涂刷环氧树脂混合液后的固化时间,具体见表1:

49.表1

[0050] 实施例1实施例2实施例3对比例1固化时间(min)26222141

[0051]

根据表1所示,实施例1

‑

3中,在泡沫模胚表面第一次涂刷环氧树脂混合液后的固化时间均未超出30min,而在对比例1中,改变模胚为木质模胚后,第一次涂刷环氧树脂混合液后的固化时间明显增加,因此可已看出,相对于木模,泡沫模加工成本更低,加工时间更短。

[0052]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1