一种吸纸覆膜生产线设备的制作方法

1.本技术涉及覆膜板生产设备技术领域,尤其是涉及一种吸纸覆膜生产线设备。

背景技术:

2.家具板材以及各种设备的面板,为了进行保护以及美观要求,要对板材进行覆膜处理。一般是通过覆膜设备在板材上覆上一层pu材料。

3.目前,覆膜纸的上料作业通常将覆膜纸放置到覆膜纸上料台上,在覆膜纸上料台的上侧安装有气动吸盘将覆膜纸输送到下一道工序上,在气动吸盘的一侧安装有喷气装置,喷气装置可以使得气动吸盘上吸取的覆膜纸与其与的覆膜纸分离,从而使得一张覆膜纸输送到下一道工序上。

4.针对上述中的相关技术,发明人认为存在有覆膜纸上料不稳定的缺陷。

技术实现要素:

5.为了提升覆膜纸上料的稳定性,本技术提供一种吸纸覆膜生产线设备。

6.本技术提供的一种吸纸覆膜生产线设备采用如下的技术方案:一种吸纸覆膜生产线设备,包括机架,所述机架上升降设置有覆膜纸上料台,且所述机架上滑移设置有滑移套,所述滑移套位于上料台的正上方,所述滑移套上滑移连接有用于吸取覆膜纸的气动吸盘,所述滑移套上设置有用于驱动气动吸盘滑移的第一驱动部件,所述滑移套上安装有用于分离覆膜纸的喷气组件,所述滑移套上安装有压接片,且所述压接片与覆膜纸的两边抵接;所述机架上设置有用于在覆膜纸的一侧面上刷涂胶水的涂胶机构,所述涂胶机构位于覆膜纸传送方向的一侧;所述机架的中间位置延伸有板材上料台,且所述板材上料台与机架呈垂直设置,所述板材上料台上安装有用于输送板材的板材上料机构;所述机架上位于板材上料台的位置设置有用于抓取板材的板材抓取机构,所述板材抓取机构将板材移动至覆膜纸上并且使得板材与覆膜纸相互贴紧;所述机架上位于板材抓取机构的一侧设置有用于将板材和覆膜纸贴紧的压接机构。

7.通过采用上述技术方案,实际工作中,工作人员将覆膜纸放置到覆膜纸上料台上,使得支撑柱上的气动吸盘可以将覆膜纸吸附;然后,工作人员通过调节滑移套上的压接片,从而减少覆膜纸两侧翘边的情况发生,进而使得覆膜纸稳定的通过传送台移动到涂胶机构处;随后,覆膜纸通过涂胶机构使得覆膜纸的一侧面上刷涂有胶水;之后,覆膜纸通过传送带移动至机架上的板材抓取机构处,在通过板材抓取机构将位于板材上料台上的板材移动到覆膜纸的上侧并且与覆膜纸粘接;最后,将板材和覆膜纸通过压平机构使得板材和覆膜纸贴紧,从而完成板材的覆膜作业。

8.优选的,所述滑移套上固定有第一滑道,所述第一滑道的长度方向平行于气动吸盘的滑移方向,所述第一滑道上滑移连接有第一滑块,且所述气动吸盘固定在第一滑块上,所述气动吸盘竖直朝向覆膜纸上料台上的覆膜纸。

9.通过采用上述技术方案,第一滑块可以沿着第一滑道的长度方向滑移,从而使得

固定在第一滑块上的气动吸盘可以沿着第一滑道的长度方向滑移,进而使得吸附在气动吸盘上的覆膜纸可以推送到传送台上,有助于提升覆膜纸传送的稳定性。

10.优选的,所述第一驱动部件包括第一驱动气缸,且所述第一驱动气缸固定在滑移套上,所述第一驱动气缸的活塞杆的长度方向平行于第一滑道的长度方向,所述第一驱动气缸的活塞杆与第一滑块固定连接。

11.通过采用上述技术方案,实际工作中,工作人员启动第一驱动气缸,使得第一驱动气缸的活塞杆推动第一滑块沿着第一滑道的长度方向滑移,从而使得气动吸盘沿着第一滑道的长度方向滑移,进而有助于提升气动吸盘推送覆膜纸的自动化程度。

12.优选的,所述喷气组件包括气嘴、气管和气泵,所述气嘴固定在滑移套上,且所述气嘴朝向覆膜纸,所述气泵固定在机架上,且所述气嘴和气泵之间通过气管连通。

13.通过采用上述技术方案,实际工作中,工作人员启动气泵,使得与气泵连通的气嘴吹出气流,从而使得气动吸盘上吸附的覆膜纸可以与其与的覆膜纸分离,进而有助于减少覆膜纸与其他覆膜纸粘连的情况发生。

14.优选的,所述涂胶机构包括第一涂胶辊和第二涂胶辊,且所述第一涂胶辊滑移连接在机架上,所述第二涂胶辊转动连接在机架上,且所述第一涂胶辊和第二涂胶辊的长度方向垂直于覆膜纸的传送方向,所述第一涂胶辊的高度高于第二涂胶辊的高度,所述机架上设置有用于驱动第一涂胶辊转动的第一驱动组件。

15.通过采用上述技术方案,第一涂胶辊和第二涂胶辊的错落布置,从而使得胶水可以盛放在第一涂胶辊和第二涂胶辊之间,进而使得第一涂胶辊的表面上粘附有胶水,从而使得通过第一涂胶辊的覆膜纸上刷涂有胶水,有助于提升覆膜纸上刷涂胶水的自动化程度。

16.优选的,所述第一驱动组件包括第一驱动电机、主动齿轮和从动齿轮,所述第一驱动电机固定在耳板背离第二涂胶辊的一侧,所述第二涂胶辊的长度方向的一侧同轴固定有从动齿轮,所述第一驱动电机的输出轴穿过耳板,且所述主动齿轮同轴固定在第一驱动电机的输出轴背离耳板的一侧,所述主动齿轮和从动齿轮相互啮合。

17.通过采用上述技术方案,实际工作中,工作人员通过启动第一驱动电机,第一驱动电机的输出轴的转动,带动与第一驱动电机输出轴同轴固定的主动齿轮转动,从而使得与主动齿轮啮合的从动齿轮转动,进而使得第二涂胶辊转动,第二涂胶辊的转动使得经过第二涂胶辊下侧的覆膜纸上刷涂有胶水,实现覆膜纸上的胶水刷涂作业。

18.优选的,所述机架宽度方向上的两侧均开设有滑槽,且所述滑槽长度方向呈倾斜设置,两个所述滑槽内均滑移连接有移动块,且所述第一涂胶辊长度方向上的两端固定在相对应的移动块上,所述滑槽长度方向的侧壁上转动连接有第二丝杆,且所述第二丝杆穿设在移动块上并且与丝杆螺纹连接,所述第二丝杆的一端同轴固定有调节手柄。

19.通过采用上述技术方案,实际工作中,工作人员转动调节手柄,使得与调节手柄同轴固定的第二丝杆转动,从而使得螺纹连接在第二丝杆上的移动块沿着滑槽的长度方向滑移,进而使得第一涂胶辊可以沿着滑槽的长度方向滑移,实现第一涂胶辊和第二涂胶辊之间间隙的调节。

20.优选的,所述板材上料机构包括板材置物架、板材输送架和第一线性气缸,所述机架上位于覆膜纸传送方向的一侧安装有板材上料台,且所述板材置物架安装在板材上料台

上,所述板材置物架安装在机架上,且所述板材输送架用于将板材运送到板材抓取机构的下侧,所述第一线性气缸用于驱动板材输送架沿着板材的输送方向移动。

21.通过采用上述技术方案,实际工作中,工作人员将板材放置到板材放置架上;然后,工作人员在启动第一线性气缸,使得第一线性气缸的缸体可以沿着第一线性气缸的导杆滑移,从而使得与第一线性气缸的缸体固定的板材输滑移,进而使得板材移动到机架上位于板材抓取机构的位置,实现板材的输送作业。

22.优选的,所述板材抓取机构包括第二驱动组件、安装架和真空吸盘,所述机架上通过螺栓固定有第二滑道,且所述第二滑道沿机架的长度方向设置有两个,两个所述第二滑道的长度方向垂直于机架的长度方向,所述安装架滑移连接在第二滑道上,且所述真空吸盘升降设置在安装架上。

23.通过采用上述技术方案,实际工作中,第二驱动组件驱动安装架沿着第二滑道的长度方向滑移,从而使得安装架上的真空吸盘对准板材上料台上的板材;再通过安装架的下降使得真空吸盘将板材吸紧,随后,安装架的移动使得板材移动到机架上位于覆膜纸正上侧的位置;最后,通过安装架的下降将板材和覆膜纸刷涂有胶水的一侧面粘接,从而实现板材的覆膜作业。

24.综上所述,本技术包括以下至少一种有益技术效果:通过安装在滑移套上的压接片,使得覆膜纸的两边与怕接片抵接,从而可以减少喷气组件吹动覆膜纸时,覆膜纸的两端翘边的情况发生,有助于提升覆膜纸输送时的稳定性。

25.通过将气动吸盘滑移连接在第一滑道上,使得气动吸盘可以沿着第一滑道的长度方滑移,从而有助于提升气动吸盘滑移的稳定性。

26.通过将第一涂胶辊滑移连接在机架上,使得第一涂胶辊和第二涂胶辊之间的间距可以调节,从而使得第一涂胶辊和地第二涂胶辊之间可以放置粘稠状的胶水,进而有助于提升涂胶机构的适用性。

附图说明

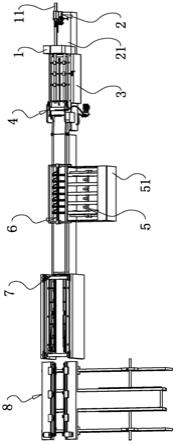

27.图1是本实施例主要体现吸纸覆膜生产线设备的轴测图;图2是本实施例主要体现覆膜纸上料台的结构示意图;图3是图2中局部a的放大图,主要体现支撑杆和支撑块的结构;图4是本实施例主要体现传送台的结构示意图;图5是本实施例主要体现涂胶机构的结构示意图;图6是本实施例主要体现第一驱动组件的结构示意图;图7是本实施例主要体现板材上料机构的结构示意图;图8是图7中局部b的放大图,主要体现第二驱动组件的结构;图9是本实施例主要体现压平机构的结构示意图;图10是图9中局部c的放大图,主要体现架装板的结构;图11是本实施例主要体现转线机构的结构示意图;图12是本实施例主要体现第三滑块和第二导杆的结构示意图。

28.附图标记:1、机架;11、支撑柱;12、第一滑道;121、第一滑块;13、第二滑道;131、第

二滑块;2、覆膜纸上料机构;21、覆膜纸上料台;211、腰型槽;212、限位杆;22、滑移套;221、安装孔;222、固定螺栓;223、支撑肋板;224、横板;225、支撑杆;226、支撑块;23、第一驱动气缸;24、气动吸盘;241、安装板;25、喷气组件;251、气嘴;252、气管;253、气泵;26、第二驱动气缸;27、分离组件;271、第三驱动气缸;272、压杆;28、压接套;281、压接片;282、手柄螺栓;3、传送台;31、限位板;311、传动块;312、嵌入槽;32、第一导杆;33、第一丝杆;34、转动手轮;35、输送带;351、挡板;352、输送轮;36、耳板;361、滑槽;362、第二丝杆;363、移动块;364、调节手柄;4、涂胶机构;41、第一涂胶辊;42、第二涂胶辊;43、胶水回流组件;431、胶管;432、抽胶泵;433、收胶桶;434、出胶头;44、第一驱动组件;441、第一驱动电机;442、主动齿轮;443、从动齿轮;45、剥离组件;451、安装杆;452、剥离爪;453、抵紧螺栓;5、板材上料机构;51、板材上料台;52、板材置物架;521、支撑底杆;522、档杆;523、限位竖板;524、围板;525、避让槽;53、板材输送架;531、滑移架;532、推动架;533、卡接槽;54、第一线性气缸;6、板材抓取机构;61、第二驱动组件;611、第二驱动电机;612、传动齿轮;613、传动副齿轮;614、齿带;62、安装架;621、第四驱动气缸;622、连接板;63、真空吸盘;7、压平机构;71、压接辊组;711、第一压接辊;712、第二压接辊;72、压接轮组;721、传送带;73、架装板;731、升降槽;732、升降块;733、第三丝杆;734、旋动螺栓;8、转线机构;81、支撑架;811、第二导杆;812、第三滑块;82、第二线性气缸;83、支撑竖杆;831、支撑托盘;84、第五驱动气缸。

具体实施方式

29.以下结合附图1

‑

12对本技术作进一步详细说明。

30.本技术实施例公开一种吸纸覆膜生产线设备。

31.参照图1,包括机架1,机架1上安装有覆膜纸上料机构2、涂胶机构4、板材上料机构5、板材抓取机构6和压平机构7,上料机构用于将覆膜纸传送到涂胶机构4上,涂胶机构4用于在覆膜纸的一侧面上刷涂胶水,板材上料机构5可用于将板材运送到板材抓取机构6的下侧,板材抓取机构6用于将板材放置到覆膜纸上,压平机构7用于将板材和覆膜纸压紧。

32.参照图2和图3,机架1的一侧设置有覆膜纸上料台21,覆膜纸上料台21的台面呈矩形状,且覆膜纸上料台21的长度方向平行于机架1的长度方向,机架1上通过螺栓固定有支撑柱11,且支撑柱11的长度方向平行于覆膜纸上料台21的长度方向,上料机构滑移设置在支撑柱11上。

33.参照图4,覆膜纸上料台21上开设有腰型槽211,腰型槽211的长度方向平行于覆膜纸上料台21的宽度方向,且腰型槽211沿覆膜纸上料台21的长度方向设置有两个,两个腰型槽211位于覆膜纸上料台21上靠近机架1的一侧,两个腰型槽211内均滑移连接有限位杆212,且限位杆212呈竖直设置,每个腰型槽211内设置有两个限位杆212,且位于两个腰型槽211同侧的限位杆212上穿设有限位板31,限位板31通过螺栓固定在限位杆212上,且限位板31的长度方向平行于覆膜纸上料台21的长度方向,限位板31位于限位杆212远离上料板的一端。通过限位杆212滑移连接在腰型槽211内,使得位于覆膜纸上料台21宽度方向两侧的限位杆212之间的间距可以得到调节,从而使得不同大小的覆膜纸可以放置在覆膜纸上料台21上两侧的限位杆212之间。

34.参照图2和图3,上料机构包括滑移套22、第一驱动部件、喷气组件25、气动吸盘24和分离组件27,滑移套22滑移连接在支撑柱11上,滑移套22上焊接固定有第一滑道12,气动

吸盘24升降设置在第一滑道12上,第一滑道12上设置有用于驱动气动吸盘24升降的第二驱动部件,且喷气组件25固定在滑移套22上。

35.参照图2和图3,滑移套22滑移连接在支撑柱11上,滑移套22的上端成型有安装孔221,且滑移套22通过安装孔221穿设在支撑柱11上,滑移套22竖直方向的一侧壁上穿设有固定螺栓222,固定螺栓222与滑移套22的侧壁螺纹连接,且固定螺栓222远离滑移套22的一端同轴固定有转动手柄,固定螺栓222远离转动手柄的一端与支撑柱11的侧壁抵紧。工作人员可以滑动滑移套22,使得滑移套22位于支撑柱11上合适的位置,随后再通过旋动转动手柄,使得固定螺栓222与支撑柱11的侧壁抵紧,从而使得滑移套22稳定的固定在支撑柱11上。

36.参照图2和图3,第一滑道12的长度方向平行于支撑柱11的长度方向,且第一滑道12上滑移连接有第一滑块121,第一滑块121的滑移方向平行于第一滑道12的长度方向,且第二驱动部件固定在第一滑块121上,气动吸盘24固定在第二驱动部件的下侧,且气动吸盘24朝向覆膜纸上料台21的台面。第一滑块121滑移连接在第一滑道12上,从而使得气动吸盘24可以稳定的沿着第一滑道12的长度方向滑移。

37.参照图2和图3,滑移套22的远离支撑柱11的一端成型有支撑肋板223,且支撑肋板223呈竖直设置,第一驱动部件包括第一驱动气缸23,且第一驱动气缸23的固定在支撑肋板223上,且第一驱动气缸23的活塞杆的长度方向平行于支撑柱11的长度方向,第一驱动气缸23的活塞杆与第一滑块121通过螺栓螺纹连接。工作人员驱动第一驱动气缸23,使得第一驱动气缸23的活塞杆带动第一滑块121沿着第一滑道12的长度方向往复滑移,从而使得气动吸盘24沿着第一滑道12的长度方向往复滑移。

38.参照图2和图3,第二驱动部件为第二驱动气缸26,第二驱动气缸26固定在第一滑块121背离第一滑道12的一侧面,且第二驱动气缸26的活塞杆呈竖直设置,且第二驱动气缸26的活塞杆远离第一滑块121的一端焊接固定有安装板241,安装板241的长度方向垂直于第一滑块121的滑移方向,安装板241上开设有安装孔221,且安装孔221沿安装板241的长度方向设置有两个,气动吸盘24的气管252穿过安装孔221并且固定在安装板241上,且气动吸盘24与安装孔221一一对应。工作中,第二驱动气缸26使得固定板往复升降,从而使得气动吸盘24与覆膜纸上料台21上的覆膜纸贴紧,气动吸盘24可以将覆膜纸吸附起来。

39.参照图2和图3,支撑肋板223远离支撑柱11的一端一体成型有横板224,且横板224的长度方向平行于支撑柱11的长度方向,横板224宽度方向上的两侧均焊接固定有支撑杆225,且支撑杆225的长度方向垂直于支撑柱11的长度方向,支撑杆225上穿设有支撑块226,且支撑块226与支撑杆225一一对应,两个支撑块226相互靠近的两侧面分别与横板224宽度方向上的两侧面抵接。支撑块226可以对喷气组件25起到支撑的作用,使得喷气组件25朝向覆膜纸。

40.参照图2和图3,喷气组件25包括气嘴251、气管252和气泵253,气嘴251穿设在支撑块226上,且气嘴251朝向覆膜纸,气泵253固定在支撑柱11上,且气嘴251和气泵253之间通过气管252连通。工作中,气泵253通过气管252为气嘴251提供气体,使得气嘴251朝向覆膜纸吹气,从而使得气动吸盘24吸取的覆膜纸与其他的覆膜纸分开,进而使得覆膜纸较为容易的运送到传送装置上。

41.参照图2和图3,分离组件27包括第三驱动气缸271和压杆272,且第三驱动气缸271

固定在支撑肋板223上,第三驱动气缸271的活塞杆倾斜朝向覆膜纸,且压杆272焊接固定在第三驱动气缸271的活塞杆远离缸体的一端,压杆272的长度方向垂直于第三驱动气缸271的活塞杆的长度方向。在气动吸盘24吸取覆膜纸时,第三驱动气缸271的活塞杆的往复伸缩使得压杆272可以反复抵接到覆膜纸上,从而可以减少其与的覆膜纸会被气嘴251吹起的情况发生。

42.参照图2和图3,支撑杆225的远离支撑肋板223的一端套设有压接套28,压接套28呈u形状,且压接套28与支撑杆225一一对应,压接套28穿设有手柄螺栓282,且手柄螺栓282与压接套28螺纹连接,手柄螺栓282背离螺帽的一端与支撑杆225抵紧,压接套28靠近覆膜纸的一侧焊接固定有压接片281,且压接片281与覆膜纸的两侧边抵接。工作中,工作人员通过旋动手柄螺栓282从而调借压接套28位于支撑杆225上的位置,从而使得压接套28可以适应不同大小的覆膜纸;压接板抵接在覆膜纸的两侧边,可以减少覆膜纸由于气嘴251吹气使得覆膜纸的两侧边翘起的情况发生。

43.参照图4,机架1上固定有传送台3,且传送台3位于覆膜纸上料机构2和涂胶机构4之间,传送台3上通过螺栓螺纹连接有第一导杆32,且第一导杆32的长度方向平行于传送台3的长度方向,第一导杆32沿传送台3的长度方向设置有两个,限位板31上通过螺栓螺纹连接有传动块311,且传动块311沿限位板31的长度方向设置有两个,传动块311与限位板31一一对应,位于限位板31长度方向两侧的传动块311穿设在第一导杆32上并与第一导杆32滑移连接。传动块311滑移连接在第一导杆32上,使得限位板31可以沿着第一导杆32的长度方向滑移,从而可以调节两个限位板31之间的间距。

44.参照图4,传送台3的侧壁上穿设有第一丝杆33,且第一丝杆33转动连接在传送台3的侧壁上,第一丝杆33的长度方向平行于第一导杆32的长度方向,第一丝杆33位于两个第一导杆32之间,限位板31上位于两个驱动块之间通过螺栓螺纹连接有驱动块,驱动块与限位板31一一对应,且第一丝杆33依次穿过两个限位板31上的驱动块并且与驱动块螺纹连接,第一丝杆33上的螺纹旋向沿第一丝杆33的中部呈相互反向设置,第一丝杆33的一端穿过传送台3的侧壁并且同轴固定有转动手轮34。调试作业中,工作人员通过旋动转动手轮34,使得与转动手轮34同轴固定的第一丝杆33转动,从而使得螺纹连接在第一丝杆33两端的驱动块向相互靠近的方向或者相互远离的方向移动,进而使得限位板31向相互靠近的方向或者相互远离的方向移动,实现两个限位板31之间的间距调节作业。

45.参照图4,两个限位板31相互靠近的两侧面上开设有嵌入槽312,且嵌入槽312的长度方向平行于限位板31的长度方向。覆膜纸宽度方向上的两侧嵌入嵌入槽312内,从而使得覆膜纸可以稳定的在两个限位板31之间传送。输送带35远离输送轮352的一端通过螺栓固定连接有挡板351。挡板351可以减少覆膜纸的一端翘起的情况发生,从而使得覆膜纸可以稳定的通过涂胶机构4。

46.参照图4,传送台3上安装有用于将覆膜纸传送到传动组件上,且传动组件包括输送轮352和输送带35,输送带35固定在传送台3上并且位于传送台3的中间位置,输送带35的长度方向平行于传送台3的长度方向,输送轮352转动连接在输送带35靠近覆膜纸上料台21的一侧。覆膜纸先通过输送轮352使得覆膜纸传送到传送台3上,再通过输送带35将覆膜纸传送到机架1上位于涂胶机构4处。

47.参照图5和图6,涂胶机构4包括第一涂胶辊41、第二涂胶辊42、胶水回流组件43、第

一驱动组件44和剥离组件45,传送台3上远离覆膜纸上料台21的一侧成型有耳板36,耳板36位于覆膜纸上料台21宽度方向的两侧,且第一涂胶辊41和第二涂胶辊42长度方向上的两端转动连接在相对应的耳板36上,第一涂胶辊41和第二涂胶辊42的长度方向平行于传送台3的宽度方向,且第一涂胶辊41位于第二涂胶辊42的上侧,第一涂胶辊41和第二涂胶辊42相互抵接。胶水可以滴落至第一涂胶辊41和第二涂胶辊42的抵接处,从而使得涂胶辊的表面上依附有胶水。

48.参照图5和图6,第一驱动组件44包括第一驱动电机441、主动齿轮442和从动齿轮443,第一驱动电机441固定在耳板36背离第二涂胶辊42的一侧,第二涂胶辊42的长度方向的一侧同轴固定有从动齿轮443,第一驱动电机441的输出轴穿过耳板36,且主动齿轮442同轴固定在第一驱动电机441的输出轴背离耳板36的一侧,主动齿轮442和从动齿轮443相互啮合。第一驱动电机441的输出轴的转动使得主动齿轮442转动,从而使得与主动齿轮442啮合的从动齿轮443转动,进而使得与从动齿轮443同轴固定的第二涂胶辊42转动,使得覆膜纸上刷涂有胶水。

49.参照图5和图6,两个耳板36相互靠近的两侧面均开设有滑槽361,且滑槽361长度方向呈倾斜设置,两个滑槽361内均滑移连接有移动块363,且第一涂胶辊41长度方向上的两端固定在相对应的移动块363上,滑槽361长度方向的侧壁上转动连接有第二丝杆362,且第二丝杆362穿设在移动块363上并且与丝杆螺纹连接,第二丝杆362的一端同轴固定有调节手柄364。通过转动调节手柄364,使得移动块363沿着滑槽361的长度方向滑移,从而使得第一涂胶辊41沿着滑槽361的长度方向滑移,进而可以调节第一涂胶辊41和第二涂胶辊42之间的间距。

50.参照图5和图6,胶水回流组件43包括胶管431、抽胶泵432、收胶桶433和出胶头434,收胶桶433位于第一涂胶辊41和第二涂胶辊42的正下方,且胶管431的一端固定在耳板36上,胶管431的长度方向平行于第一涂胶辊41的长度方向,且出胶头434与胶管431连通并且位于第一涂胶辊41和第二涂胶辊42的正上方,抽胶泵432固定在机架1上,且抽胶泵432通过管路与收胶桶433连通,抽胶泵432通过管路与胶管431连通。抽胶泵432将收胶桶433内的胶水通过胶管431流动到第一涂胶辊41和第二涂胶辊42的抵接处,使得第一涂胶辊41和第二涂胶辊42的表面蘸有胶水,流到第一涂胶辊41和第二涂胶辊42抵接处的胶水通过第一涂胶辊41和第二涂胶辊42长度方向上的两侧滴落到收胶桶433内,从而实现胶水重复的流到第一涂胶辊41和第二涂胶辊42的抵接处。

51.参照图5和图6,剥离组件45包括安装杆451和剥离爪452,安装杆451长度方向上的两端通过螺栓固定在相对应的耳板36上,且安装杆451的长度方向平行于第一涂胶辊41的长度方向,剥离爪452的的一端成型有安装孔221,剥离爪452通过安装孔221滑移连接在安装杆451上,且剥离爪452沿安装杆451的长度方向设置有三个,剥离爪452上位于安装孔221的位置穿设有抵紧螺栓453,且抵紧螺栓453与剥离爪452螺纹连接,抵紧螺栓453背离螺帽的一端与安装杆451抵紧。剥离爪452可以将粘接在第二涂胶辊42上的覆膜纸分离下来,从而使得覆膜纸可以通过传送台3运送到板材抓取机构6;通过将剥离爪452滑移连接在安装杆451上,从而使得剥离爪452可以调节在安装杆451上的位置,进而可以使得剥离爪452适应不同大小的覆膜纸。

52.参照图7,板材上料机构5包括板材置物架52、板材输送架53和第一线性气缸54,机

架1上位于覆膜纸传送方向的一侧安装有板材上料台51,且板材置物架52安装在板材上料台51上,板材置物架52安装在机架1上,且板材输送架53用于将板材运送到板材抓取机构6的下侧,第一线性气缸54用于驱动板材输送架53沿着板材的输送方向移动。

53.参照图7,板材置物架52通过螺栓螺纹连接在板材上料台51上,且板材置物架52包括支撑底杆521、挡杆和限位竖板523,支撑底杆521固定在板材上料台51上,且支撑杆225的长度方向平行于上料台的长度方向,支撑底杆521沿上料台的宽度方向间隔设置有六个。支撑底杆521可以对板材起到支撑作用。且限位竖板523竖直固定在位于上料台宽度方向两侧的支撑底杆521上,限位竖板523的长度方向平行于支撑底杆521的长度方向,限位竖板523上一体成型有围板524,且围板524的长度方向方向平行于竖直方向,围板524的宽度方向垂直于限位竖板523的长度方向,且围板524和支撑底杆521之间形成有避让槽525。限位竖板523和围板524可以对板材起到限位作用,使得板材稳定的放置到板材置物架52上。档杆522竖直固定在支撑底杆521上,且档杆522位于远离机架1的一侧,档杆522和限位竖板523之间形成有板材放置空间。板材可以放置到挡杆和限位竖板523之间,从而使得板材稳定的放置在板材上料台51上。

54.参照图7,板材输送架53包括滑移架531和推动架532,滑移架531滑移连接在板材上料台51上,滑移架531的长度方向平行于板材上料台51的宽度方向,且推动架532通过螺栓固定在滑移架531上,推动架532沿滑移架531的长度方向设置有三个,推动架532呈倒l状,推动架532呈竖直设置的板固定在滑移架531上,且推动架532呈水平状态的板上成型有卡接槽533。第一线性气缸54驱动滑移架531沿着板材上料台51的长度方向滑移,从而使得推动架532沿着板材上料台51的长度方向滑移,进而使得板材的一侧嵌入卡接槽533内,实现板材的送料作业。

55.参照图7,第一线性气缸54在板材上料台51上设置有两个,且第一线性气缸54的导杆平行于板材上料台51的长度方向,滑移架531长度方向上的两端分别通过螺栓固定在对应的第一线性气缸54的缸体上。第一线性气缸54的缸体沿着第一线性气缸54的导杆的长度方向滑移,使得滑移架531沿着第一线性气缸54的导杆的长度方向滑移,从而使得推动沿着第一线性气缸54的导杆的长度方向滑移,进而使得卡接在卡接槽533上的板材沿着第一线性气缸54的导杆的长度方向滑移,使得板材移动到板材抓取机构6的正下方。

56.参照图7和图8,板材抓取机构6包括第二驱动组件61、安装架62和真空吸盘63,机架1上通过螺栓固定有第二滑道13,且第二滑道13沿机架1的长度方向设置有两个,两个第二滑道13的长度方向垂直于机架1的长度方向,安装架62滑移连接在第二滑道13上,且真空吸盘63升降设置在安装架62上。

57.参照图8,第二滑道13上滑移连接有第二滑块131,第二滑块131与第二滑道13一一对应,且安装架62通过螺栓固定在相对应的第二滑块131上,安装架62与第二滑块131一一对应,且真空吸盘63升降设置在安装架62上。第二滑块131滑移连接在第二滑道13上,且第二滑块131可以沿第二滑道13的长度方向滑移,从而使得安装架62可以沿着第二滑道13的长度方向稳定滑移。

58.参照图7和图8,第二驱动组件61包括第二驱动电机611、传动齿轮612、传动副齿轮613和齿带614,第二驱动电机611固定在机架1上,且传动齿轮612和传动副齿轮613转动连接在机架1上,传动齿轮612和传动副齿轮613沿机架1的宽度方向间隔设置,且第二驱动电

机611的输出轴与传动齿轮612同轴固定,齿带614套设在传动齿轮612和传动副齿轮613上,并且齿带614与传动齿轮612和传动副齿轮613相互啮合,安装架62与齿带614固定连接。实际工作中,第二驱动电机611的输出轴的转动,使得传动齿轮612带动齿带614转动,从而使得安装架62沿着第二滑道13的长度方向滑移,进而使得真空吸盘63沿着第二滑道13的长度方向滑移,使得真空吸盘63移动到板材的正上方。

59.参照图7和图8,安装架62上通过螺栓固定安装有第四驱动气缸621,且第四驱动气缸621与安装架62一一对应,第四驱动气缸621的活塞杆呈竖直设置,且第四驱动气缸621的活塞杆的一端固定连接板622,且连接板622与第四驱动气缸621一一对应,真空吸盘63长度方向上的两端通过螺栓固定在相对应的连接板622上。当真空吸盘63移动到板材上的上方时,第四驱动气缸621驱动真空吸盘63下降,从而使得真空吸盘63吸附板材,随后安装架62的滑移使得板材位于覆膜纸的上侧,第四驱动气缸621的下降,使得板材与覆膜纸相互贴紧。

60.参照图9和图10,压平机构7包括压接辊组71和压接轮组72,且压接辊组71包括第一压接辊711和第二压接辊712,第一压接辊711和第二压接辊712转动连接在机架1上,且压接辊组71沿机架1的长度方向设置有两组,机架1上位于压接辊组71的位置成型有架装板73,第一压接辊711升降连接在架装板73上,且架装板73上位于第一压接辊711长度方向上的两端均开设有升降槽731,两个升降槽731呈竖直设置,两个升降槽731内升降连接有升降块732,且第一压接辊711转动连接在升降块732上,升降槽731长度方向上的侧壁上转动连接有第三丝杆733,升降块732穿设在第三丝杆733上并且与第三丝杆733螺纹连接,第三丝杆733远离升降槽731底壁的一端同轴固定有旋动螺栓734。通过转动旋动螺栓734使得第三丝杆733转动,使得升降块732沿着升降槽731的长度方向滑移,从而使得第一压接辊711沿着升降槽731的长度方向滑移,进而可以调节第一压接辊711和第二压接辊712之间的间距,覆膜板通过第一压接辊711和第二压接辊712之间的间隙,从而使得覆膜纸和板材贴紧。

61.参照图9和图10,压接轮组72转动连接在机架1宽度方向上的两侧,机架1上安装有传送带721,且传送带721的长度方向平行于机架1的长度方向,传送带721与机架1两侧的压接轮组72一一对应。覆膜板通过压接辊组71后,覆膜板宽度方向的两侧经过压接轮组72和传送带721之间,从而使得覆膜纸的两边与板材贴紧,进而使得覆膜纸与板材紧贴。

62.参照图11和图12,机架1上位于压接机构远离板材抓取机构6的一侧安装有转线机构8,且转线机构8的传送方向与机架1的长度方向呈垂直设置,转线机构8可以改变覆膜板的传送方向。

63.参照图11和图12,转线机构8包括支撑架81、第二线性气缸82、支撑竖杆83和第五驱动气缸84,支撑架81滑移连接在机架1上,且支撑架81的滑移方向垂直于机架1的长度方向,支撑架81沿着机架1的宽度方向设置有两个,支撑架81相互靠近的两侧面开设有固定槽,且固定槽的长度方向平行于支撑架81的长度方向,覆膜板宽度方向上的两端局部嵌入固定槽内。覆膜板通过传送带721传送到支撑架81上,并且使得覆膜板宽度方向上的两端局部嵌入固定槽内,从而使得覆膜板稳定的架设在支撑架81上。

64.参照图11和图12,支撑架81长度方向上的一端滑移连接在机架1上,且机架1上固定有第二导杆811,且第二导杆811的长度方向平行于机架1的宽度方向,且支撑架81上成型有第三滑块812,且第三滑块812滑移连接在导杆上,机架1上远离第二导杆811的一侧固定

有第二线性气缸82,且第二线性气缸82的导杆平行于第二导杆811的长度方向,支撑架81长度方向上的一端固定在第二线性气缸82的缸体上,且第二线性气缸82沿机架1的宽度方向设置有两个,两个第二线性气缸82与两个支撑架81相互对应。启动第二线性气缸82,第二线性气缸82的缸体沿着第二线性气缸82的导杆滑移,使得支撑架81沿着第二导杆811的长度方向滑移,从而使得两个支撑架81沿着相互靠近或者相互远离的方向移动,进而调节两个支撑架81之间的间距,使得覆膜板可以掉落到位于支撑架81下侧的传送带721上。

65.参照图11和图12,机架1位于支撑架81下侧的传送带721的两侧升降连接有支撑竖杆83,且支撑竖杆83沿机架1的长度方向设置有三个,三个支撑竖杆83远离传送带721的一端焊接固定有连接杆,且连接杆的长度方向平行于机架1的长度方向,第五驱动气缸84固定在机架1上并且位于传送带721的下侧,第五驱动气缸84的活塞杆呈竖直设置,且第五驱动气缸84的活塞杆与连接杆焊接固定。第五驱动气缸84的启动使得第五驱动气缸84的活塞杆往复伸缩,从而使得连接杆往复升降,进而使得与连接杆固定的支撑竖杆83往复升降。

66.参照图11和图12,支撑竖杆83上远离第五驱动气缸84的一端固定有支撑托盘831,且支撑托盘831的盘面朝向覆膜板,支撑托盘831与支撑竖杆83一一对应。当覆膜板运送到两个支撑架81之间后,支撑竖杆83向上升起,使得支撑托盘831与覆膜板抵接,随后,两个支撑架81朝相互远离的方向移动,从而使得覆膜板与两个支撑架81分离,最后,第五驱动气缸84驱动支撑竖杆83的下降使得覆膜板降落到传送带721上。

67.本技术实施例一种吸纸覆膜生产线设备的实施原理为:实际工作中,工作人员将覆膜纸放置到覆膜纸上料台21上,再通过调节覆膜纸上料台21上的限位杆212使得覆膜纸固定在覆膜纸上料台21上;然后,工作人员调节套设在支撑柱11上的滑移套22使得气动吸盘24位于覆膜纸上方的位置,从而使得气动吸盘24可以吸取覆膜纸,进而将覆膜纸输送到传送台3上,覆膜纸通过传送轮和传送带721使得覆膜纸移动到机架1上位于涂胶机构4处;随后,覆膜纸从第一涂教混的底部通过,使得覆膜纸的一侧面上刷涂有胶水;之后,板材抓取急机构将放置在板材置物架52上的板材移动至覆膜纸的上方,并且使得板材与覆膜纸贴紧;最后,板材和覆膜纸通过压平机构7,使得板材和覆膜纸贴紧,从而完成板材的附魔作业。

68.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1