一种塑料瓶及其制造工艺的制作方法

1.本发明属于塑料瓶加工技术领域,是一种塑料瓶及其制造工艺。

背景技术:

2.塑料瓶主要是由聚乙烯或聚丙烯等材料并添加了多种有机溶剂后制成的;塑料瓶广泛使用聚酯(pet)、聚乙烯(pe)、聚丙烯(pp)为原料,添加了相应的有机溶剂后,经过高温加热后,通过塑料模具经过吹塑、挤吹、或者注塑成型的塑料容器;常规的中空塑料瓶在使用时,由于手部形状对塑料瓶造成的挤压,使塑料瓶无法对内部的液体进行精确倾倒,会造成材料的误损耗;本发明双层塑料瓶的内瓶和外瓶之间具有较高的使用稳定性。

技术实现要素:

3.有鉴于此,本发明要解决的技术问题在于提供一种塑料瓶及其制造工艺,该技术能够加工出双层塑料瓶,该双层塑料瓶的内瓶和外瓶之间的使用稳定性提高,减少倾倒不易保存的流体时产生的晃动,减少手部温度对封存流体温度造成的影响。

4.本发明提供了一种塑料瓶制造工艺,包括以下步骤:

5.a:使用拼接装置中的夹紧架对外瓶进行装夹,之后在内瓶上安装夹片;

6.b:将内瓶连同夹片一起套在外瓶上,并将外瓶与内瓶之间的空气压力加强;

7.c:使夹片与外瓶和内瓶贴紧,定型后,将产品取下。

8.所述拼接装置包括托板和滑沿,托板上安装有夹紧架,夹紧架通过两个对称安装且能够相互靠近的扣盒对外瓶进行装夹,托板上安装有端部向下延伸的滑沿,托板上安装有顶出组件,顶出组件能够使外瓶在滑沿上滑下时,外瓶底部与滑沿的下端更加贴合。

9.所述夹紧架还包括滑杆和贴合扣片,两个扣盒上均滑动连接有滑杆,滑杆上安装有贴合扣片,两个贴合扣片之间安装有夹片,贴合扣片的内侧与外瓶的瓶口的延长管贴合,扣盒与滑杆之间安装有伸缩杆ⅰ。

10.所述外瓶通过夹片与内瓶连接,内瓶设在外瓶内侧;外瓶上设有瓶口延长管,内瓶上设有外翻的折沿;折沿内侧安装有夹片,夹片的内侧与瓶口延长管的外侧贴合。

附图说明

11.下面结合附图和具体实施方法对本发明做进一步详细的说明。

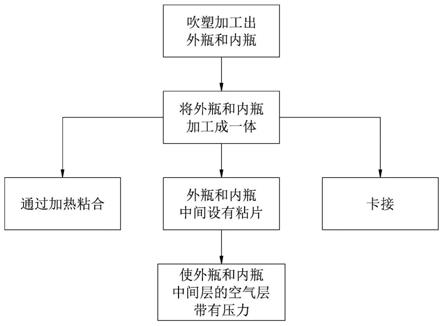

12.图1为本发明提供的一种塑料瓶制造工艺的流程图;

13.图2为本发明提供的双层塑料瓶的结构示意图;

14.图3为本发明提供的夹片的结构示意图;

15.图4为本发明提供的扣盒的结构示意图;

16.图5为本发明提供的贴合扣片的结构示意图;

17.图6为本发明提供的托板的结构示意图;

18.图7为本发明提供的升降座的结构示意图;

19.图8为本发明提供的内圈的结构示意图;

20.图9为本发明提供的板簧的结构示意图;

21.图10为本发明提供的顶出台的结构示意图;

22.图11为本发明提供的斜面配合板的结构示意图。

具体实施方式

23.结合本发明实施例中的附图,对本发明提供的一种塑料瓶制造工艺进行详细描述。

24.对本发明的实施例进行说明,参见图2

‑

3、图6:

25.外瓶上设有瓶口延长管,内瓶上设有外翻的折沿;

26.折沿内侧安装有夹片,夹片的内侧与瓶口延长管的外侧贴合;

27.使用两个能够相互靠近的扣盒2.1将外瓶进行装夹,之后在内瓶上安装夹片,最后将内瓶连同夹片一同套在外瓶上,形成双层塑料瓶;

28.外瓶和内瓶均选用硬质材料,夹片选用热粘性材料,将内瓶连同夹片一同套在外瓶上后,对连接处进行加热处理,从而使夹片与内瓶和外瓶之间的固定效果提高;

29.滑沿3.4的设计,使双层塑料瓶与装置之间进行脱离后,能够减少对双层塑料瓶的碰撞损伤;

30.顶出组件通过对外瓶的中部进行推动,推动方向朝向外瓶侧部虚拟轴线的底部移动,从而使外瓶底部与滑沿3.4优先接触,继而防止外瓶顶部发生碰撞损伤;

31.使外瓶底部与滑沿3.4优先接触的设计,能使装置对夹片进行加热后冷却处理时间的需求减少,从而提高装置的加工效率;

32.加热方式可选用手动控制热风枪进行加热。

33.对本发明的实施例进行说明,参见图6:

34.所述夹紧架包括滑块2.7、滑槽板3.3和双向伸缩杆3.5,扣盒2.1下端安装有滑块2.7,两个扣盒2.1配合用于对外瓶进行装夹,托板3.1上对称安装有两个滑槽板3.3,两个滑块2.7分别在两个滑槽板3.3内进行滑动,双向伸缩杆3.5的固定端安装在托板3.1的下端,双向伸缩杆3.5两侧的活动端分别与两个滑块2.7固定连接。

35.启动双向伸缩杆3.5进行伸缩,能够带动双向伸缩杆3.5两侧的活动端向彼此靠近或彼此远离的方向进行移动,从而使两个滑块2.7分别在两个滑槽板3.3内进行滑动,继而使扣盒2.1能够将外瓶进行装夹;

36.通过两个结构相同的扣盒2.1对外瓶进行装夹,能够使外瓶侧部的表面效果提高;

37.进一步地,扣盒2.1的设计,能够使外瓶在加工过程中,侧表面更加均匀。

38.对本发明的实施例进行说明,参见图4

‑

5:

39.将夹片安装在两个贴合扣片2.4上,将内瓶套在夹片上,之后启动伸缩杆ⅰ进行伸缩,使滑杆2.2在扣盒2.1上进行滑动,从而实现将内瓶连同夹片一同套在外瓶上的效果;

40.扣盒2.1底部设有斜面,便于对外瓶进行装夹,减少对外瓶的挤压;

41.由于贴合扣片2.4的内侧与外瓶的瓶口的延长管贴合,因此在贴合扣片2.4向靠近扣盒2.1底部的方向进行移动时,将外瓶与内瓶之间的空气压力加强,并且外瓶和内瓶均设置成圆形截面,此种设计,能使双层塑料瓶在使用过程中,外瓶的强度能够提高;

42.进一步地,将外瓶与内瓶之间的空气压力加强,能够减少外瓶和内瓶之间使用晃动的情况,从而提高双层塑料瓶的使用效果;

43.进一步地,将外瓶与内瓶之间的空气压力加强,并且通过夹片对外瓶和内瓶之间进行粘合,从而使双层塑料瓶的牢固性提高,使外瓶和内瓶均对夹片施加持续的挤压力度;

44.进一步地,将外瓶与内瓶之间的空气压力加强,此过程中,能够将外瓶的外侧与扣盒2.1之间的接触效果提高,从而能够对外瓶的形状进一步处理;

45.对吹塑好的外瓶形状进行再次处理的设计,能够将外瓶上加工出吹塑工艺难以做到的压印效果,使外瓶外侧具有压痕的同时,外瓶内侧的表面平整度能够进行保持。

46.对本发明的实施例进行说明,参见图4

‑

5:

47.所述拼接装置还包括延伸条2.3、穿槽2.5和挡板2.6,扣盒2.1上安装有多个延伸条2.3,贴合扣片2.4上设有穿槽2.5,延伸条2.3滑动连接在穿槽2.5内,贴合扣片2.4上安装有挡板2.6,该挡板2.6用于对穿槽2.5进行阻隔,挡板2.6上侧的穿槽2.5用于提高夹片的安装效果。

48.延伸条2.3和穿槽2.5的设计,便于提高贴合扣片2.4的移动稳定效果,从而使外瓶瓶口延长管的定型效果提高;

49.挡板2.6的设计,能够将穿槽2.5分隔出上侧的穿槽2.5和下侧的穿槽2.5,上侧的穿槽2.5便于通过浇铸的方式将夹片安装在贴合扣片2.4上。

50.对本发明的实施例进行说明,参见图4

‑

5:

51.所述夹片通过浇铸的方式安装在贴合扣片2.4上。

52.上侧的穿槽2.5能够提高夹片的浇铸效果,从而提高夹片安装在贴合扣片2.4上的稳固性,继而使夹片与外瓶和内瓶之间的牢固性提高。

53.对本发明的实施例进行说明,参见图7

‑

8:

54.所述拼接装置还包括滑板3.2、升降座4.1、外圈4.2和内圈4.5,托板3.1上安装有滑板3.2,滑板3.2上滑动连接有升降座4.1,滑板3.2和升降座4.1之间安装有伸缩杆ⅱ,升降座4.1上安装有外圈4.2,外圈4.2上安装有内圈4.5,贴合扣片2.4的顶端、外圈4.2和内圈4.5构成夹片的浇铸空间,外圈4.2和内圈4.5能够对内瓶1.3的上沿进行压动,外圈4.2和内圈4.5分别与贴合扣片2.4的内外两侧配合。

55.贴合扣片2.4的顶端、外圈4.2和内圈4.5构成夹片的浇铸空间,从而将夹片浇铸出,浇铸过程中,浇铸的液体在上侧的穿槽2.5内成型,使夹片整体浇铸完成后,夹片与贴合扣片2.4的连接效果提高;

56.夹片浇铸在贴合扣片2.4上后,启动伸缩杆ⅱ进行伸缩,使外圈4.2和内圈4.5与夹片脱离,之后将内瓶安装在夹片和贴合扣片2.4外侧,外圈4.2和内圈4.5能够对内瓶1.3的上沿进行压动,使内瓶连同夹片能够平稳地套在外瓶上,完成产品的安装,此时贴合扣片2.4与外瓶的瓶口延长管贴合,能够将外瓶与内瓶之间的空气压力加强。

57.对本发明的实施例进行说明,参见图8:

58.所述拼接装置还包括减速电机4.3和摇臂4.4,减速电机4.3安装在升降座4.1上,减速电机4.3的输出轴上安装有转轮,转轮的偏心位置安装有转杆,转杆与摇臂4.4铰接连接,外圈4.2上安装有转座,摇臂4.4上设有滑槽,转座在滑槽内进行滑动,摇臂4.4与内圈4.5固定连接。

59.启动减速电机4.3进行转动,带动摇臂4.4进行摇动,此时摇臂4.4在转座上转动并滑动,此种设计,能够使外圈4.2和内圈4.5能够对内瓶1.3的上沿进行均匀压动,进一步提高产品的加工质量;

60.带动摇臂4.4进行摇动,便于使夹片浇铸效果提高;

61.将内圈4.5的下端设置成柔性材料,从而使摇臂4.4在转座上转动并滑动时,对半浇铸成型的夹片进行挤压,除去浇铸中的气泡。

62.对本发明的实施例进行说明,参见图8:

63.所述内圈4.5上安装有压台4.6,压台4.6与内瓶1.3的底部配合。

64.压台4.6的设计,能够使内瓶1.3底部与水平面之间的平行效果提高;

65.进一步地,压台4.6的设计,能够提高装置将内瓶套在外瓶上的受力平衡性。

66.对本发明的实施例进行说明,参见图1:

67.内瓶1.3中部的外侧与瓶口延长管之间具有间距,从而使内瓶1.3安装在外瓶1.1上时,外瓶1.1和内瓶1.3之间不会形成空腔,增加夹片1.2与内瓶1.3之间的连接效果。

68.对本发明的实施例进行说明,参见图9

‑

11:

69.所述顶出组件包括配合柱2.8、铰接座3.6、板簧3.7、转芯5.1、斜面配合板5.2、扭簧板5.3和顶出台5.4,滑块2.7上安装有配合柱2.8,滑板3.2上对称安装有两个铰接座3.6,两个铰接座3.6之间安装有板簧3.7,两个铰接座3.6之间铰接连接有转芯5.1,转芯5.1的两端对称安装有斜面配合板5.2,斜面配合板5.2与配合柱2.8配合,转芯5.1上安装有扭簧板5.3,扭簧板5.3与一侧的铰接座3.6之间安装有扭簧,转芯5.1上安装有顶出台5.4,顶出台5.4与外瓶1.1的外侧配合。

70.启动双向伸缩杆3.5进行伸缩时,配合柱2.8对斜面配合板5.2进行拨动,从而使顶出台5.4能够对外瓶1.1的中部进行推动,推动方向朝向外瓶1.1侧部虚拟轴线的底部移动,从而使外瓶1.1底部与滑沿3.4优先接触,继而防止外瓶1.1顶部发生碰撞损伤,此时顶出台5.4以转芯5.1的轴线为轴进行转动;

71.使外瓶1.1底部与滑沿3.4优先接触的设计,能使装置对夹片进行加热后冷却处理时间的需求减少,从而提高装置的加工效率;

72.启动双向伸缩杆3.5进行伸出时,首先带动两个扣盒2.1进行展开,之后使顶出台5.4对外瓶1.1进行推动,再之后配合柱2.8与斜面配合板5.2之间脱离,在扭簧的作用下,顶出台5.4复位;

73.控制贴合扣片2.4的底部与扣盒2.1的上端贴合,能够使贴合扣片2.4脱离内瓶1.3的折沿,并且此时贴合扣片2.4未与夹片1.2位于上侧穿槽2.5内的残余完全脱离,之后启动双向伸缩杆3.5进行伸出,能够对夹片1.2位于上侧穿槽2.5内的残余施加横向剪切力,便于将夹片1.2的残余除去;

74.双向伸缩杆3.5从最大伸长状态进行收缩时,将外瓶1.1放置在两个扣盒2.1之间,配合柱2.8与斜面配合板5.2的另一面配合,使顶出台5.4向远离扣盒2.1的方向进行移动,此时板簧3.7受压,之后板簧3.7带动顶出台5.4反弹,产生抖动,使外瓶1.1与扣盒2.1之间的贴合效果提高;

75.顶出台5.4上设有两个突柱,能够使顶出台5.4与外瓶1.1配合时,实现对外瓶1.1进行对中处理的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1