一种耐高温负压钢衬聚四氟乙烯复合管的制作工艺的制作方法

一种耐高温负压钢衬聚四氟乙烯复合管的制作工艺

【技术领域】

1.本发明涉及管制作工艺的技术领域,特别是一种可在高温负压工况条件下使用的钢衬聚四氟乙烯复合管的制作工艺的技术领域。

背景技术:

2.聚四氟乙烯由于其极佳的防腐性能,钢衬聚四氟乙烯管被广泛应用于电厂、化工、医药等行业,由于其使用的环境比较恶劣,一般制品在温度小于120℃的负压条件下可以使用,在高温负压工况条件下使用时,聚四氟乙烯衬里层往往因吸扁而导致损坏,对使用厂家造成了极大的损失。于是一些厂家又采用钛钢合金管,但使用周期较短,提高了投资和运行成本。

技术实现要素:

3.本发明的目的就是解决现有技术中的钢衬聚四氟乙烯管在高温负压工况条件下易吸扁损坏等的问题,提出一种耐高温负压钢衬聚四氟乙烯复合管的制作工艺,采用等静压工艺,作为防腐层的聚四氟乙烯密度高、抗渗透性能好,在进行烧结过程中已经过充分收缩,同时与钢管是过盈配合,在升温或过程中,聚四氟乙烯管始终紧贴在钢管的内壁中,经高温负压测试,能够满足在温度260℃以下负压工况中的使用。

4.为实现上述目的,本发明提出了一种耐高温负压钢衬聚四氟乙烯复合管的制作工艺,包括以下步骤:

5.步骤一:准备模具:根据聚四氟乙烯管经烧结后的收缩比计算外模的内径,再根据聚四氟乙烯管的壁厚及压缩比设计模芯的外径,同时配套相应的模具,模具包括外模、模芯、盖板及模芯定位圈;

6.步骤二:在外模两端焊接相应规格的模具法兰,将外模的内壁抛光成镜面,在使用前将所述内壁喷涂脱模剂;

7.步骤三:在模芯上套上橡皮套组成内模,将内膜装入外模内,其中一端先装好橡皮垫,用o型圈将橡皮垫固定在橡皮套的外壁,同时用螺栓螺母将盖板及模芯定位圈固定在模具法兰上;

8.步骤四:填充:将聚四氟乙烯粉均匀填入内模、外模之间的间隙,填满后盖上盖板并用螺栓螺母固定成一整体工件;

9.步骤五:模压:将整体工件放入等压釜中,用30mpa的压力将聚四氟乙烯压实成为聚四氟乙烯管半成品;取出整体工件后卸掉螺栓螺母、模芯定位圈、盖板及橡皮垫,再将模芯及橡皮套取出,外模连同聚四氟乙烯管半成品静置24小时以上以消除应力;

10.步骤六:烧结:将外模连同聚四氟乙烯管半成品一同放入烧结炉中进行烧结,烧结炉的温度为370~380℃,保温5~9小时;

11.步骤七:脱模:待烧结完成后,在烧结炉内自然冷却至室温后,脱模取出聚四氟乙烯管;

12.步骤八:将聚四氟乙烯管一端用锯开口成莲花状,放入温度为100℃的烘箱内保温30分钟以上;用卷扬机将聚四氟乙烯管拉入产品钢管内,完成后再次放入150℃的烘箱内保温1小时后降温至室温;

13.步骤九:翻边:采用电加热方式在产品法兰密封面上对聚四氟乙烯管进行翻边。

14.作为优选,所述聚四氟乙烯管经烧结后的收缩比为0.08%;所述聚四氟乙烯管的压缩比为1:3。

15.作为优选,所述脱模剂为常用耐高温无机硅油,内壁喷涂所述脱模剂后后应均匀不流挂。

16.作为优选,所述聚四氟乙烯粉的细度为80~100目。

17.作为优选,所述聚四氟乙烯管与产品钢管的过盈量不小于2mm。

18.本发明的有益效果:

19.利用本发明方法制作的复合管具备的优点:

20.1.采用80~100目的聚四氟乙烯料进行填粉,使用等静压工艺进行模压制作,获得的聚四氟乙烯管材经烧结后具有极高的密度,对于渗透性介质的输送时,可大大延长其使用寿命;

21.2.由于内衬层在烧结过程中已经过预收缩,与钢管过盈配合紧贴在内壁上,在高温负压的工况条件下使用时不存在吸扁的可能。

22.本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

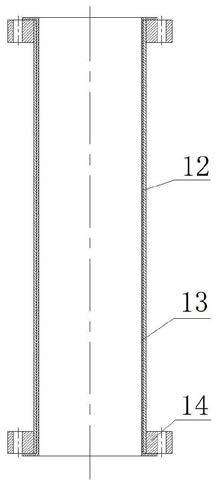

23.图1是本发明一种耐高温负压钢衬聚四氟乙烯复合管的制作工艺的产品结构图;

24.图2是本发明一种耐高温负压钢衬聚四氟乙烯复合管的制作工艺的聚四氟乙烯管模压图;

25.图3是本发明图2中的a部分放大图。

26.图中:1

‑

螺栓螺母、2

‑

盖板、3

‑

密封圈、4

‑

o型圈、5

‑

外模、6

‑

橡皮套、7

‑

模芯、8

‑

聚四氟乙烯粉、9

‑

橡皮垫、10

‑

模具法兰、11

‑

模芯定位圈、12

‑

产品钢管、13

‑

聚四氟乙烯管、14

‑

产品法兰。

【具体实施方式】

27.参阅图1、图2、图3,本发明,包括以下步骤:

28.步骤一:准备模具:根据聚四氟乙烯管13经烧结后的收缩比计算外模5的内径,再根据聚四氟乙烯管13的壁厚及压缩比设计模芯7的外径,同时配套相应的模具,模具包括外模5、模芯7、盖板2及模芯定位圈11;

29.步骤二:在外模5两端焊接相应规格的模具法兰10,将外模5的内壁抛光成镜面,在使用前将所述内壁喷涂脱模剂;

30.步骤三:在模芯7上套上橡皮套6组成内模,将内膜装入外模5内,其中一端先装好橡皮垫9,用o型圈4将橡皮垫9固定在橡皮套6的外壁,同时用螺栓螺母1将盖板2及模芯定位圈11固定在模具法兰10上;

31.步骤四:填充:将聚四氟乙烯粉8均匀填入内模、外模5之间的间隙,填满后盖上盖

板2并用螺栓螺母1固定成一整体工件;

32.步骤五:模压:将整体工件放入等压釜中,用30mpa的压力将聚四氟乙烯8压实成为聚四氟乙烯管半成品;取出整体工件后卸掉螺栓螺母1、模芯定位圈11、盖板2及橡皮垫9,再将模芯7及橡皮套6取出,外模5连同聚四氟乙烯管半成品静置24小时以上以消除应力;

33.步骤六:烧结:将外模5连同聚四氟乙烯管半成品一同放入烧结炉中进行烧结,烧结炉的温度为370~380℃,保温5~9小时;

34.步骤七:脱模:待烧结完成后,在烧结炉内自然冷却至室温后,脱模取出聚四氟乙烯管13;

35.步骤八:将聚四氟乙烯管13一端用锯开口成莲花状,放入温度为100℃的烘箱内保温30分钟以上;用卷扬机将聚四氟乙烯管13拉入产品钢管12内,完成后再次放入150℃的烘箱内保温1小时后降温至室温;

36.步骤九:翻边:采用电加热方式在产品法兰14密封面上对聚四氟乙烯管13进行翻边。

37.具体的,所述聚四氟乙烯管13经烧结后的收缩比为0.08%;所述聚四氟乙烯管13的压缩比为1:3;所述脱模剂为常用耐高温无机硅油,内壁喷涂所述脱模剂后后应均匀不流挂;所述聚四氟乙烯粉8的细度为80~100目;所述聚四氟乙烯管13与产品钢管12的过盈量不小于2mm。

38.本发明工作过程:

39.本发明一种耐高温负压钢衬聚四氟乙烯复合管的制作工艺在工作过程中,结合附图进行说明。

40.钢衬聚四氟乙烯复合管产品包括产品钢管12、聚四氟乙烯管13和产品法兰14,聚四氟乙烯管13位于产品钢管12内,产品钢管12两侧套装有产品法兰14,聚四氟乙烯管13两端于产品法兰14密封面上翻边。

41.聚四氟乙烯管模压时,需包括螺栓螺母1、盖板2、密封圈3、o型圈4、外模5、橡皮套6、模芯7、聚四氟乙烯粉8、橡皮垫9、模具法兰10和模芯定位圈11,所述模芯7套装于橡皮套6内,模芯7两端配合有模芯定位圈11;所述外模5套装于橡皮套6外,外模5与橡皮套6之间的间隙内填充有聚四氟乙烯粉8,外模5两端固定有模具法兰10,模具法兰10通过螺栓螺母1与模芯定位圈11相固定,模具法兰10与模芯定位圈11之间还设有盖板2,盖板2压在橡皮垫9上,盖板2底面设有环形槽,且环形槽内设有密封圈3;所述橡皮垫9截面为l型,橡皮垫9内侧紧贴橡皮套6,橡皮垫9下侧紧贴模具法兰10的端面,橡皮垫9上部外侧套有o型圈4。

42.实施例一:dn100(钢管φ108

×

4,内衬四氟管φ103

×

5)耐高温负压钢衬聚四氟乙烯管的制作工艺包括以下几个操作步骤:

43.a.根据该规格钢衬聚四氟乙烯复合管所需四氟管的尺寸,其外径为φ103,壁厚为5,设计的外模内径为φ111(103

×

1.08),模芯的外径为φ81(111

‑5×3×

2);

44.b.选用相应规格的钢管作为外模5和模芯7,外模5的内孔和模芯7的外径均应预留车床的加工余量,外模5的钢管两端焊接法兰后与模芯7一起进行车床加工至设计尺寸并做抛光处理,使用前在外模5的内壁上均匀喷涂无机硅油;

45.c.将装有橡皮套6的模芯7放入外模5中,其中一端先装好橡皮垫9,用o型圈4将橡皮垫9固定在橡皮套6的外壁,同时用螺栓螺母1将盖板2及模芯定位圈11固定在模具法兰10

上;

46.d.将聚四氟乙烯粉8从模具的另一端加入橡皮套6与外模5之间的间隙中,装满后用螺栓螺母1将盖板2及模芯定位圈11固定在模具法兰10上;

47.e.完成填装聚四氟乙烯粉8的工件作为整体放入等静压釜内,用30mpa的压力将聚四氟乙烯8压实,取出后卸掉螺栓螺母1、模芯定位圈11、盖板2及橡皮垫9,取出模芯7及橡皮套6;

48.f.将外模5连同聚四氟乙烯管半成品放入烘箱内进行烧结,温度为370℃,保温5小时,冷却后获得聚四氟乙烯管13;

49.g.将聚四氟乙烯管13的一端锯成莲花状,用卷扬机拉入相应规格的产品钢管12内,消除应力后在两端的产品法兰上进行翻边即可。

50.实施例二:dn100(钢管φ108

×

4,内衬四氟管φ103

×

7)耐高温负压钢衬聚四氟乙烯管的制作工艺包括以下几个操作步骤:

51.a.根据该规格钢衬聚四氟乙烯复合管所需四氟管的尺寸,其外径为φ103,壁厚为7,设计的外模内径为φ111(103

×

1.08),模芯的外径为φ69(111

‑7×3×

2);

52.b.选用相应规格的钢管作为外模5和模芯7,外模5的内孔和模芯7的外径均应预留车床的加工余量,外模5的钢管两端焊接法兰后与模芯7一起进行车床加工至设计尺寸并做抛光处理,使用前在外模5的内壁上均匀喷涂无机硅油;

53.c.将装有橡皮套6的模芯7放入外模5中,其中一端先装好橡皮垫9,用o型圈4将橡皮垫9固定在橡皮套6的外壁,同时用螺栓螺母1将盖板2及模芯定位圈11固定在模具法兰10上;

54.d.将聚四氟乙烯粉8从模具的另一端加入橡皮套6与外模5之间的间隙中,装满后用螺栓螺母1将盖板2及模芯定位圈11固定在模具法兰10上;

55.e.完成填装聚四氟乙烯粉8的工件作为整体放入等静压釜内,用30mpa的压力将聚四氟乙烯8压实,取出后卸掉螺栓螺母1、模芯定位圈11、盖板2及橡皮垫9,取出模芯7及橡皮套6;

56.f.将外模5连同聚四氟乙烯管半成品放入烘箱内进行烧结,温度为370℃,保温6小时,冷却后获得聚四氟乙烯管13;

57.g.将聚四氟乙烯管13的一端锯成莲花状,用卷扬机拉入相应规格的产品钢管12内,消除应力后在两端的产品法兰上进行翻边即可。

58.实施例三:dn300(钢管φ325

×

8,内衬四氟管φ312

×

12)耐高温负压钢衬聚四氟乙烯管的制作工艺包括以下几个操作步骤:

59.a.根据该规格钢衬聚四氟乙烯复合管所需四氟管的尺寸,其外径为φ312,壁厚为12,设计的外模内径为φ336(312

×

1.08),模芯的外径为φ264(336

‑

12

×3×

2);

60.b.选用相应规格的钢管作为外模5和模芯7,外模5的内孔和模芯7的外径均应预留车床的加工余量,外模5的钢管两端焊接法兰后与模芯7一起进行车床加工至设计尺寸并做抛光处理,使用前在外模5的内壁上均匀喷涂无机硅油;

61.c.将装有橡皮套6的模芯7放入外模5中,其中一端先装好橡皮垫9,用o型圈4将橡皮垫9固定在橡皮套6的外壁,同时用螺栓螺母1将盖板2及模芯定位圈11固定在模具法兰10上;

62.d.将聚四氟乙烯粉8从模具的另一端加入橡皮套6与外模5之间的间隙中,装满后用螺栓螺母1将盖板2及模芯定位圈11固定在模具法兰10上;

63.e.完成填装聚四氟乙烯粉8的工件作为整体放入等静压釜内,用30mpa的压力将聚四氟乙烯8压实,取出后卸掉螺栓螺母1、模芯定位圈11、盖板2及橡皮垫9,取出模芯7及橡皮套6;

64.f.将外模5连同聚四氟乙烯管半成品放入烘箱内进行烧结,温度为370℃,保温9小时,冷却后获得聚四氟乙烯管13;

65.g.将聚四氟乙烯管13的一端锯成莲花状,用卷扬机拉入相应规格的产品钢管12内,消除应力后在两端的产品法兰上进行翻边即可。

66.上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1