一种高强度耐磨铝质手机中框及其加工工艺的制作方法

1.本发明涉及手机中框技术领域,具体为一种高强度耐磨铝质手机中框及其加工工艺。

背景技术:

2.近年来,随着电子产品技术革新的加快,人们对手机的要求逐渐升高;由于金属具有的强度高、质感佳、散热性好等优势,传统的塑胶材质的手机已经逐渐被铝合金等金属类手机取代。其中,手机中框作为一种用于衔接面板和后盖的重要构件也逐渐被金属化。一般金属化的手机中框都需要经过压铸、cnc加工、注塑、阳极氧化等加工步骤,由于加工步骤较多,相较于其他金属材料,铝合金由于材质轻便、硬度适中、可加工性强等优势,在手机中框中应用较多;但是,其应用在手机中框时,存在耐磨性不佳、耐腐蚀性不好、硬度低等缺点。

3.现有技术中,会通过调节阳极氧化过程中的电解液和工艺参数来调节表面成型氧化膜的厚度,从而来增强手机中框的表面硬度、耐磨性、耐腐蚀性。但是,现有的电解液中,存在氧化膜生成速度小于溶解速度的问题,致使形成的氧化膜较薄,性能下降;而当氧化膜生成的速度远大于溶解速度时,表面易生成带粉状的氧化膜,外观粗糙度太高。同时由于铝合金中含有其他金属,由于金属活性的不同存在表面阳极氧化不均匀性,使得表面孔隙率较大、致密性低,致使耐磨性、耐腐蚀性下降;在长时间氧化促使下,使得表面裂纹产生,良品率下降。此外,注塑过程中,由于聚合物与塑胶表面结合性差,粘结强度低,易会产生裂缝等质量问题,致使良品率下降。同时在后续阳极氧化过程中存在产酸的问题,降低了手机中框的质量和良品率。

4.综上,解决上述问题,制备一种高强度耐磨铝质手机具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种高强度耐磨铝质手机中框及其加工工艺,以解决上述背景技术中提出的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种高强度耐磨铝质手机中框的加工工艺,包括以下步骤:

8.步骤1:将铝合金原料熔融压铸、锻压,cnc粗铣打磨,得到铝质手机中框a;

9.步骤2:将铝质手机中框a依次经过碱洗、酸洗、超声热水处理的步骤进行表面处理;纳米注塑,退火;cnc精铣;得到铝质手机中框b;

10.步骤3:将铝质手机中框b置于电解液中硬质阳极氧化;表面封孔;得到高强度耐磨铝质手机中框。

11.铝合金原料包括以下组分:按重量百分比计,0.65%的cu、0.6%~0.7%的si、0.05%~0.10%的mn、0.98%的mg、0.005%的ti、0.08%的fe、0.02%的zn,余量为al和不可避免的杂质,单个杂质≤0.01%,杂质合计≤0.05%。包括不仅限于该铝合金原料。

12.较为优化地,步骤1中,所述压铸温度为560~580℃;所述锻压温度为350~450℃。

13.较为优化地,步骤1中,所述表面处理的过程中,碱洗使用4%~6%的氢氧化钠溶液浸泡1~3分钟;酸洗使用28%~32%的硝酸溶液浸泡1~3分钟;超声热水处理是在温度为60~70℃,超声频率为35~50khz下处理2~8分钟。

14.较为优化地,步骤2中,所述纳米注塑的原料为60%~70%聚合物和30%~40%玻璃纤维的混合物;所述聚合物包括质量比为(7~9):1的聚对苯二甲酸丁二酯和其他树脂;所述其他树脂包括聚甲基丙烯酸甲酯、聚碳酸酯、聚酰胺树脂、聚羟基丙烯酸树脂中一种或多种;所述原料的熔融温度为240~280℃。

15.较为优化地,步骤2中,所述纳米注塑的过程中,注塑温度为70~90℃,注塑压力为100~120mpa;注塑速度为100~300mm/s;所述退火的温度为130~180℃,时间为2~4小时。

16.较为优化地,步骤3中,所述硬质阳极氧化的过程中,温度为-1~8℃,电流为2.5~3.5a/dm2,电压为40~50v,时间为40~60分钟。

17.较为优化地,步骤3中,所述电解液的原料包括45~55g/l硫酸、8~15g/l柠檬酸、5~8g/l乙醇酸。

18.较为优化地,步骤3中,所述电解液的原料中还包括4~6ml/l的钛溶胶。

19.钛溶胶的制备方法:(1)将80ml的乙醇胺加入至反应瓶中,设置温度为10℃,加入10ml的双氧水,搅拌20分钟,加入20ml纯化水和8ml丙三醇,搅拌反应20分钟,得到溶液a;(2)将30ml的无水乙醇、6ml的丙三醇在6℃下搅拌均匀,加入70ml四氯化钛反应30分钟;设置温度为-5℃,缓慢滴加溶液a,120分钟下滴加调节ph=3.5,后在20分钟内滴加调节ph=9.0;升温至70℃反应30分钟;通过阴离子交换树脂去除氯离子,超滤浓缩至50%,得到钛溶胶。钛溶胶内,二氧化钛纳米粒子粒径约为10~15nm。

20.较为优化地,所述电解液预先在温度为-2~3℃下溶解臭氧30~40分钟。

21.较为优化地,一种高强度耐磨铝质手机中框的加工工艺制备得到的高强度耐磨铝质手机。

22.本技术方案中,通过碱洗、酸洗、超声热水处理的联合处理,增强注塑后聚合物的粘结强度,增加良品率。通过硬质阳极氧化过程中电解液中成分的配比增强表面硬度和耐磨性。

23.具体过程如下:

24.(1)纳米注塑过程中,先通过碱洗和酸洗去除铝合金表面的钝化层和污染物产生纳米孔隙,然后将其进行超声热水处理,利用氧化铝表面在一定温度水中生成不同比例的氢氧化铝和勃姆石,进一步增加表面的纳米孔隙,增强孔隙深度,从而增强注塑后聚合物的粘结强度,增加良品率。同时利用超声热水处理过程中对残留酸的进一步清洗,降低后续阳极氧化过程中的产酸对手机中框的破坏,增加良品率。

25.其中,较优化的超声处理温度为60~70℃。通常情况下,勃姆石随着处理温度的增加比例升高,粘结强度增加。但是由于形成的勃姆石颗粒较小,温度超过70℃后粒子不稳定,表面弱键合的离子聚集到表面强键合的粒子上,使得表面纳米孔隙变大,孔隙率降低,因此粘结强度降低。因此,温度超过70℃后,粘结强度呈现下降趋势。同时,处理时间需要限定,同样是因为处理时间的增长使得表面孔隙率下降,孔隙变大,使得粘结强度下降。

26.此外,由于本技术方案中聚合物包括聚对苯二甲酸丁二酯和含有极性基团的其他树脂;使得表面氢氧化铝分解产生羟基与极性基团之间产生分子间作用力,进一步促进了

粘结强度。注塑速度的限定也是根据热水处理设置的。因为表面孔隙结构的不同,使得聚合物在注塑速度不同下嵌入型不同。

27.(2)方案中采用硬质阳极氧化处理,与普通阳极氧化处理相比,表面形成的氧化膜更厚,使得表面硬度更高、耐磨性更好。

28.其中,电解液中加入了乙醇酸,目的是降低表面氧化层的溶解,增加厚度,从而增强耐磨性和表面硬度。

29.此外,将电解液进行预先臭氧的处理,由于方案中的钛溶胶会降低阳极氧化速率,因此预先使用臭氧,互补钛溶胶加入引起氧化速率下降。同时,臭氧的加入可以增加氧化层中结晶成分,进一步提高氧化层厚度,增加性能。但是臭氧在酸中的不稳定性,溶解率低;因此,方案中使用柠檬酸作为有机酸;因为柠檬酸可以增加臭氧在酸中的稳定性;最大限度增加臭氧溶解量。

30.同时,由于阴极氧化过程是一个高度放热过程,如果氧化过程不均匀,会造成局部热量集中,引起局部缺陷(比如裂纹),降低良品率;且使得孔隙结构不均匀,使得性能下降。因此,在电解液中加入了一定含量的钛溶胶,促进氧化过程的反应均匀性和氧化膜孔隙均匀性和致密性。钛溶胶吸附在中框的表面,氧和氢离子以钛溶胶为介质,与中框表面反应。该溶胶不会影响氧化层的厚度,但是由于存在氧气和氢离子的迁移阻力,会降低反应速率。需要说明的是:钛溶胶的加入量需要一定,因为太多,由于钛溶胶中还好乙醇等物质,加入在电解液中,会影响电导率,更加影响氧气和氢离子的迁移,阻碍表面氧化膜的成膜过程。而加入量太少的话,表面覆盖会有局部化,反应均匀性和孔隙结构影响,性能下降。还有就是钛溶胶中钛纳米粒子不宜太大,会使得溶胶层中太厚,排列不紧密,降低表面氧化膜的致密性和均匀性,降低了耐磨性和耐腐蚀性。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1:

33.步骤1:将铝合金原料在压铸温度为580℃下熔融压铸、在温度为400℃下锻压,cnc粗铣打磨,得到铝质手机中框a;

34.步骤2:将铝质手机中框a先在5%的氢氧化钠溶液浸泡2分钟,转移至30%的硝酸溶液浸泡1分钟;洗涤,置于温度为65℃的热水中,设置超声频率为45khz处理6分钟;设置工艺参数为:注塑温度为85℃,注塑压力为110mpa;注塑速度为200mm/s,纳米注塑,在150℃下退火2小时;cnc精铣;得到铝质手机中框b;

35.步骤3:(1)将50g/l硫酸、12g/l柠檬酸、6g/l乙醇酸、4.5ml/l的钛溶胶依次加入混合均匀;在0℃下通入臭氧30分钟,得到电解液;(2)将铝质手机中框b置于电解液中,在温度为5℃,电流为3.0a/dm2,电压为45v下硬质阳极氧化45分钟;置于95℃热水中表面封孔30分钟;得到高强度耐磨铝质手机中框。

36.本技术方案中,所述纳米注塑的原料为65%聚合物和35%玻璃纤维的混合物;所

述聚合物包括质量比为8:1的聚对苯二甲酸丁二酯和其他树脂;所述其他树脂包括聚甲基丙烯酸甲酯;所述原料的熔融温度为260℃。

37.实施例2:

38.步骤1:将铝合金原料在压铸温度为560℃下熔融压铸、在温度为350℃下锻压,cnc粗铣打磨,得到铝质手机中框a;

39.步骤2:将铝质手机中框a先在4%的氢氧化钠溶液浸泡3分钟,转移至28%的硝酸溶液浸泡3分钟;洗涤,置于温度为60℃的热水中,设置超声频率为35khz处理2分钟;设置工艺参数为:注塑温度为70℃,注塑压力为100mpa;注塑速度为100mm/s,纳米注塑,在130℃下退火4小时;cnc精铣;得到铝质手机中框b;

40.步骤3:(1)将45g/l硫酸、8g/l柠檬酸、5g/l乙醇酸、4ml/l的钛溶胶依次加入混合均匀;在-2℃下通入臭氧30分钟,得到电解液;(2)将铝质手机中框b置于电解液中,在温度为-1℃,电流为2.5a/dm2,电压为40v下硬质阳极氧化40分钟;置于90℃热水中表面封孔30分钟;得到高强度耐磨铝质手机中框。

41.本技术方案中,所述纳米注塑的原料为60%聚合物和40%玻璃纤维的混合物;所述聚合物包括质量比为7:1的聚对苯二甲酸丁二酯和其他树脂;所述其他树脂包括聚甲基丙烯酸甲酯、聚碳酸酯、聚酰胺树脂、聚羟基丙烯酸树脂中一种或多种;所述原料的熔融温度为240℃。

42.实施例3:

43.步骤1:将铝合金原料在压铸温度为580℃下熔融压铸、在温度为450℃下锻压,cnc粗铣打磨,得到铝质手机中框a;

44.步骤2:将铝质手机中框a先在6%的氢氧化钠溶液浸泡1分钟,转移至32%的硝酸溶液浸泡1分钟;洗涤,置于温度为70℃的热水中,设置超声频率为50khz处理8分钟;设置工艺参数为:注塑温度为90℃,注塑压力为120mpa;注塑速度为300mm/s,纳米注塑,在180℃下退火2小时;cnc精铣;得到铝质手机中框b;

45.步骤3:(1)将55g/l硫酸、15g/l柠檬酸、8g/l乙醇酸、6ml/l的钛溶胶依次加入混合均匀;在3℃下通入臭氧40分钟,得到电解液;(2)将铝质手机中框b置于电解液中,在温度为8℃,电流为3.5a/dm2,电压为50v下硬质阳极氧化60分钟;置于95℃热水中表面封孔30分钟;得到高强度耐磨铝质手机中框。

46.本技术方案中,所述纳米注塑的原料为70%聚合物和30%玻璃纤维的混合物;所述聚合物包括质量比为9:1的聚对苯二甲酸丁二酯和其他树脂;所述其他树脂包括聚甲基丙烯酸甲酯、聚碳酸酯、聚酰胺树脂、聚羟基丙烯酸树脂中一种或多种;所述原料的熔融温度为280℃。

47.对比例1:不进行热水处理,其余与实施例1相同。

48.步骤1:将铝合金原料在压铸温度为580℃下熔融压铸、在温度为400℃下锻压,cnc粗铣打磨,得到铝质手机中框a;

49.步骤2:将铝质手机中框a先在5%的氢氧化钠溶液浸泡2分钟,转移至30%的硝酸溶液浸泡1分钟;洗涤;设置工艺参数为:注塑温度为85℃,注塑压力为110mpa;注塑速度为200mm/s,纳米注塑,在150℃下退火2小时;cnc精铣;得到铝质手机中框b;

50.步骤3:(1)将50g/l硫酸、12g/l柠檬酸、6g/l乙醇酸、4.5ml/l的钛溶胶依次加入混

合均匀;在0℃下通入臭氧30分钟,得到电解液;(2)将铝质手机中框b置于电解液中,在温度为5℃,电流为3.0a/dm2,电压为45v下硬质阳极氧化45分钟;置于95℃热水中表面封孔30分钟;得到高强度耐磨铝质手机中框。

51.本技术方案中,所述纳米注塑的原料为65%聚合物和35%玻璃纤维的混合物;所述聚合物包括质量比为8:1的聚对苯二甲酸丁二酯和其他树脂;所述其他树脂包括聚甲基丙烯酸甲酯;所述原料的熔融温度为260℃。

52.对比例2:热水温度提高至85℃,其余与实施例1相同。

53.步骤1:将铝合金原料在压铸温度为580℃下熔融压铸、在温度为400℃下锻压,cnc粗铣打磨,得到铝质手机中框a;

54.步骤2:将铝质手机中框a先在5%的氢氧化钠溶液浸泡2分钟,转移至30%的硝酸溶液浸泡1分钟;洗涤,置于温度为85℃的热水中,设置超声频率为45khz处理6分钟;设置工艺参数为:注塑温度为85℃,注塑压力为110mpa;注塑速度为200mm/s,纳米注塑,在150℃下退火2小时;cnc精铣;得到铝质手机中框b;

55.步骤3:(1)将50g/l硫酸、12g/l柠檬酸、6g/l乙醇酸、4.5ml/l的钛溶胶依次加入混合均匀;在0℃下通入臭氧30分钟,得到电解液;(2)将铝质手机中框b置于电解液中,在温度为5℃,电流为3.0a/dm2,电压为45v下硬质阳极氧化45分钟;置于95℃热水中表面封孔30分钟;得到高强度耐磨铝质手机中框。

56.本技术方案中,所述纳米注塑的原料为65%聚合物和35%玻璃纤维的混合物;所述聚合物包括质量比为8:1的聚对苯二甲酸丁二酯和其他树脂;所述其他树脂包括聚甲基丙烯酸甲酯;所述原料的熔融温度为260℃。

57.对比例3:不加入其他树脂,其余与实施例1相同。

58.步骤1:将铝合金原料在压铸温度为580℃下熔融压铸、在温度为400℃下锻压,cnc粗铣打磨,得到铝质手机中框a;

59.步骤2:将铝质手机中框a先在5%的氢氧化钠溶液浸泡2分钟,转移至30%的硝酸溶液浸泡1分钟;洗涤,置于温度为65℃的热水中,设置超声频率为45khz处理6分钟;设置工艺参数为:注塑温度为85℃,注塑压力为110mpa;注塑速度为200mm/s,纳米注塑,在150℃下退火2小时;cnc精铣;得到铝质手机中框b;

60.步骤3:(1)将50g/l硫酸、12g/l柠檬酸、6g/l乙醇酸、4.5ml/l的钛溶胶依次加入混合均匀;在0℃下通入臭氧30分钟,得到电解液;(2)将铝质手机中框b置于电解液中,在温度为5℃,电流为3.0a/dm2,电压为45v下硬质阳极氧化45分钟;置于95℃热水中表面封孔30分钟;得到高强度耐磨铝质手机中框。

61.本技术方案中,所述纳米注塑的原料为65%聚合物和35%玻璃纤维的混合物;所述聚合物为聚对苯二甲酸丁二酯;所述原料的熔融温度为260℃。

62.对比例4:不加入钛溶胶,其余与实施例1相同。

63.对比例5:加入8ml/l的钛溶胶,其余与实施例1相同。

64.对比例6:加入2ml/l的钛溶胶,其余与实施例1相同。

65.对比例7:将钛溶胶改成平均粒径为30nm的钛溶胶,其余与实施例1相同。

66.对比例8:将柠檬酸置换成草酸,其余与实施例1相同。

67.对比例9:不进行臭氧预处理;其余与实施例1相同。

68.步骤1:将铝合金原料在压铸温度为580℃下熔融压铸、在温度为400℃下锻压,cnc粗铣打磨,得到铝质手机中框a;

69.步骤2:将铝质手机中框a先在5%的氢氧化钠溶液浸泡2分钟,转移至30%的硝酸溶液浸泡1分钟;洗涤,置于温度为65℃的热水中,设置超声频率为45khz处理6分钟;设置工艺参数为:注塑温度为85℃,注塑压力为110mpa;注塑速度为200mm/s,纳米注塑,在150℃下退火2小时;cnc精铣;得到铝质手机中框b;

70.步骤3:(1)将50g/l硫酸、12g/l柠檬酸、6g/l乙醇酸、4.5ml/l的钛溶胶依次加入混合均匀;得到电解液;(2)将铝质手机中框b置于电解液中,在温度为5℃,电流为3.0a/dm2,电压为45v下硬质阳极氧化45分钟;置于95℃热水中表面封孔30分钟;得到高强度耐磨铝质手机中框。

71.本技术方案中,所述纳米注塑的原料为65%聚合物和35%玻璃纤维的混合物;所述聚合物包括质量比为8:1的聚对苯二甲酸丁二酯和其他树脂;所述其他树脂包括聚甲基丙烯酸甲酯;所述原料的熔融温度为260℃。

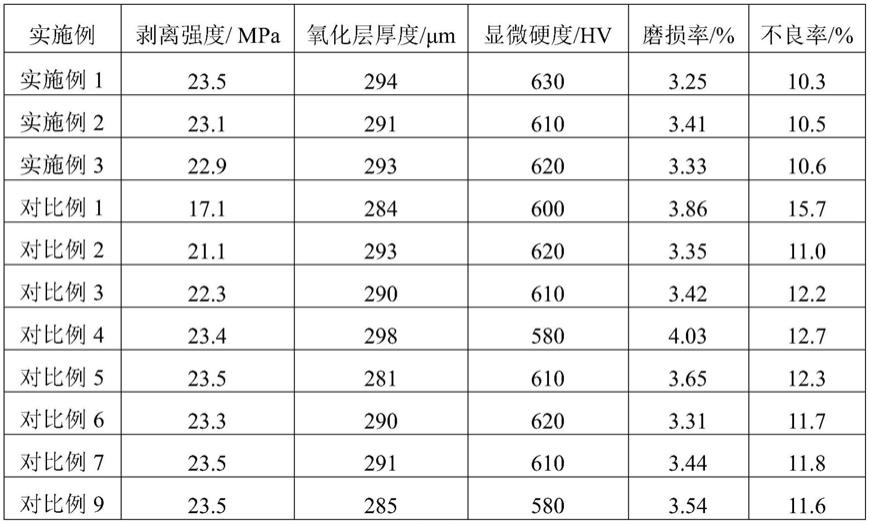

72.实验:将实施例和对比例中制备得到的手机中框进行表征,包括注塑段的剥离强度、参照gb/t6462检测氧化层厚度、参照gb9790检测表面硬度、参照gb/t12967.2检测耐磨性;并针对一批次制备得到的手机中框计算不良率。

[0073][0074][0075]

结论:从实施例1~3的数据表明:本方案制备得到的手机中框具有较高的显微硬度和高强度耐磨性。同时不良率低至10%左右。表明技术方案具有工艺化的可实现性。

[0076]

将对比例1~3的数据与实施例1的数据相比,表明:实施例1~2中不使用超声热水处理或者增加热水的温度使得剥离强度下降,不良率升高等性能下降。原因在于:超声热水处理过程,将降低了金属中的残留酸,增加了良品率。而热水温度涉及表面氢氧化铝和勃姆石两种物质的比例,产生不同的孔隙率和空隙深度,当温度增加时纳米勃姆石上升,由于水温较高,使得不稳定的勃姆石聚集到稳定的勃姆石上,降低了孔隙率,使得连接强度下降,

不良率上升。同时,实施例3中由于其他树脂未加入,使得整体注塑材料的极性下降,降低了与表面的连接强度,因此剥离强度下降。

[0077]

将对比例4~7的数据与实施例1的数据相比,表明:实施例4中钛溶胶的不加入,使得表面反应均匀性变差,易产生缺陷,增加不良率;同时由于均匀性变差,表面硬度下降。实施例5和6中,由于加入钛溶胶太多,由于钛溶胶中还好乙醇等物质,加入在电解液中,会影响电导率,更加影响氧气和氢离子的迁移,阻碍表面氧化膜的成膜过程。由于钛胶加入量低,表面覆盖会有局部化,反应均匀性和孔隙结构影响,性能下降。实施例7中,由于钛溶胶中粒径较大,使得表面溶胶层中太厚,排列不紧密,降低表面氧化膜的致密性和均匀性,降低了耐磨性。

[0078]

对比例8~9的数据与实施例1的数据相比,表明:柠檬酸置换成草酸,由于柠檬酸对臭氧的稳定性更好,使得溶解的臭氧量较多,增加了反应速率,在相同时间下反应,氧化膜更厚,使得硬度和耐磨性增加;对比例8中由于臭氧量降低,以及对比例9中由于不含臭氧,使得性能变差。

[0079]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1