一种可降解的生物基不饱和聚酯/晶须复合材料的制备方法与流程

1.本发明涉及一种可降解的生物基不饱和聚酯/晶须复合材料的制备方法,属于高分子复合材料技术领域。

背景技术:

2.近年来,随着绿色经济的兴起以及人们环保意识的提升,可降解高分子材料引起了学界和工业界的广泛关注。特别是热塑性的高分子材料,如聚乳酸(pla)、聚己二酸丁二醇酯-对苯二甲酸丁二醇酯(pbat)、聚丁二酸丁二醇酯(pbs)等已经在包装材料、医疗材料和农用材料等领域得到广泛应用。但由于上述材料的生物涞源有限以及生产能力受限,使得其价格高居不下,在很大程度上限制了这些可生物降解的热塑性高分子材料的应用。

3.为了适应社会生活对可降解高分子材料的日益迫切的需求,可降解的热固性高分子材料的制备与应用研究自然引起了科研院所和产业界的兴趣。目前可降解热固性高分子材料的制备方法主要有两种,一种是基于可逆共价化学的交联高分子,这种材料需要在特定的刺激条件(如热、光和ph)等作用下,触发可逆反应;实现聚合物的降解;这种方法虽然实现了热固性材料的降解,但对降解的条件有特定的要求,且由于动态键的引入,使得材料的力学性能等会有所损失。另一种是制备生物基的热固性环氧、不饱和聚酯以及聚氨酯等,众所周知,热固性材料良好的力学性能和耐热性来源于高的交联密度;但对生物基热固性材料来说,为了得到高降解率,往往需控制体系的交联度,使得相对传统的热固性材料,可降解生物基的热固性材料的力学性能和耐热性等性能会差一些;可降解生物基不饱和聚酯由生物质来源的不饱和二元酸与二元醇或者饱和二元酸与不饱和二元醇缩聚而成,从而实现其部分或全生物基;但是同样存在力学性能和耐热性等性能较差的问题。

技术实现要素:

4.[技术问题]

[0005]

目前制备的生物基热固性材料的良好降解性能和力学性能以及耐热性因交联密度问题,存在矛盾。

[0006]

[技术方案]

[0007]

为了解决上述问题,本发明使用生物基的二元酸和聚己内酯二醇合成不饱和聚酯,利用多元醇的长链结构来控制交联密度和适量增加聚合物链柔性;然后利用低挥发、高活性的稀释剂,制备绿色环保、韧性较好、可降解的热固性聚酯;再利用硼酸铝晶须对不饱和聚酯进行改性,提高其力学性能,降低体积收缩率,制备综合性能优良且可降解的高分子复合材料。本发明提供的制备方法具有合成简单,绿色环保,易于工业化的特点,广泛适用于各种零部件、一次性产品等。

[0008]

本发明的第一个目的是提供一种制备可降解的生物基不饱和聚酯/晶须复合材料的方法,包括如下步骤:

[0009]

(1)直接酯化缩聚法制备不饱和聚酯

[0010]

将生物基不饱和二元酸与饱和二元醇先进行酯化反应,再进行缩聚反应,得到不饱和聚酯;

[0011]

(2)预处理晶须的制备

[0012]

将水进行加热,之后加入预处理剂溶液,调节ph为8-9;再加入晶须,进行反应,固液分离、洗涤、干燥,得到预处理晶须;

[0013]

(3)生物基不饱和聚酯/晶须复合材料的制备

[0014]

在步骤(1)的不饱和聚酯中,加入步骤(2)的预处理晶须、稀释剂、引发剂、促进剂,混合均匀,脱泡;之后导入模具进行固化,得到生物基不饱和聚酯/晶须复合材料;其中,预处理晶须的添加量为不饱和聚酯质量的0.5-2wt%。

[0015]

在本发明的一种实施方式中,步骤(1)所述的生物基不饱和二元酸为衣康酸、琥珀酸、富马酸的一种或几种。

[0016]

在本发明的一种实施方式中,步骤(1)所述的饱和二元醇为聚己内酯二醇(pcl二醇)。

[0017]

在本发明的一种实施方式中,步骤(1)所述的饱和二元醇与生物基不饱和二元酸的摩尔比(醇酸摩尔比)为1-1.3:1,进一步优选为1.2:1。

[0018]

在本发明的一种实施方式中,步骤(1)所述的酯化反应包括如下步骤:

[0019]

在生物基不饱和二元酸与饱和二元醇中,加入催化剂、阻聚剂,连接搅拌器、分水器、温度计、冷凝装置,通入n2,160-170℃反应5-7h,恒温反应至体系不产生水;其中催化剂为钛酸四丁酯,用量为生物基不饱和二元酸的0.08-0.12wt%;阻聚剂为对苯二酚,质量为生物基不饱和二元酸的0.08-0.12wt%;进一步优选为:165℃反应6h,催化剂为钛酸四丁酯,用量为生物基不饱和二元酸的0.1wt%;阻聚剂为对苯二酚,质量为生物基不饱和二元酸的0.1wt%。

[0020]

在本发明的一种实施方式中,步骤(1)所述的缩聚反应包括如下步骤:

[0021]

将酯化反应的产物,在0.08-0.12mpa、180-190℃反应1.5-2.5h,反应结束后,得到不饱和聚酯;进一步优选为:在0.1mpa、185℃反应2h。

[0022]

在本发明的一种实施方式中,步骤(2)所述水加热的温度为35-45℃,进一步优选为40℃。

[0023]

在本发明的一种实施方式中,步骤(2)所述的水和预处理溶液的体积比为18-22:1,进一步优选为20:1。

[0024]

在本发明的一种实施方式中,步骤(2)所述的预处理剂为硬脂酸钠,预处理剂溶液为硬脂酸钠乙醇溶液,浓度为0.01-0.1mol/l,进一步优选为0.05mol/l。

[0025]

在本发明的一种实施方式中,步骤(2)所述的调节ph为8-9是通过添加氢氧化钠溶液来调节的,其中,氢氧化钠溶液的浓度为0.1mol/l。

[0026]

在本发明的一种实施方式中,步骤(2)所述晶须为硼酸铝晶须,长度20-40μm、直径1-2μm。

[0027]

在本发明的一种实施方式中,步骤(2)所述的晶须和预处理剂溶液以g/ml计为1:1-3,进一步优选为1:2。

[0028]

在本发明的一种实施方式中,步骤(2)所述的反应是20-30℃(常温)、500-600rpm搅拌35-45min。

[0029]

在本发明的一种实施方式中,步骤(3)所述的稀释剂为衣康酸二甲酯、甲基丙烯酸甲酯、n-乙烯基吡咯烷酮的一种或几种。

[0030]

在本发明的一种实施方式中,步骤(3)所述的引发剂为过氧化环己酮。

[0031]

在本发明的一种实施方式中,步骤(3)所述的促进剂为环烷酸钴。

[0032]

在本发明的一种实施方式中,步骤(3)所述的不饱和聚酯、预处理晶须、稀释剂、引发剂、促进剂的质量比为100:0.5-3:20-40:2-3:0.4-0.6,进一步优选为100:1:30:2.5:0.5。

[0033]

在本发明的一种实施方式中,步骤(3)所述的脱泡是静置脱泡。

[0034]

在本发明的一种实施方式中,步骤(3)所述的固化是75-85℃固化4-6h,之后在20-30℃(常温)下放置24-30h。

[0035]

本发明的第二个目的是本发明所述的方法制备得到的可降解的生物基不饱和聚酯/晶须复合材料。

[0036]

本发明的第三个目的是本发明所述的可降解的生物基不饱和聚酯/晶须复合材料在包装材料、医疗材料和农用材料领域的应用。

[0037]

在本发明的一种实施方式中,所述的在包装领域的应用包括用于一次性用品。

[0038]

[有益效果]

[0039]

(1)本发明的生物基可降解的不饱和聚酯复合材料具有良好的韧性、较低的体积收缩率以及具有可降解性能,该制备方法具有操作简单、绿色环保、易于工业化的特点。

[0040]

(2)本发明采用直接酯化缩聚法,使用生物基的衣康酸和易降解聚己内酯二醇合成不饱和聚酯具有合成方法简单、易于工业化、产物绿色环保的特点。

[0041]

(3)本发明通过使用低挥发性、高活性的稀释剂n-乙烯基吡咯烷酮,对不饱和聚酯进行固化交联,固化后的不饱和聚酯在ph=12的水溶液中21天降解达到30%左右,在土壤中30d降解达到3.5%左右。

[0042]

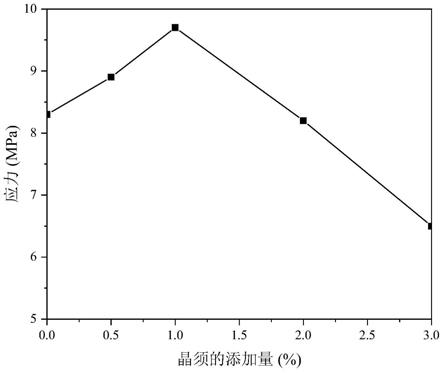

(4)本发明采用的硼酸铝晶须具有价格相对低廉,力学性能优异、体积收缩率低的特点,当硼酸铝晶须的质量分数仅为1%时,复合材料的拉伸强度为9.7mpa、断裂伸长率为28.4%、体积收缩率为2.7%,与纯不饱和聚酯相比拉伸强度提高16.7%,体积收缩率降低55.7%,制备复合材料具有较好的力学性能以及低的体积收缩率,拓宽了其应用范围。

[0043]

(5)本发明制备的生物基不饱和聚酯/晶须复合材料的应力可达9.7mpa;断裂伸长率达到可达28.4%;体积收缩率可低至2.2%;热分解温度达到227℃以上,高达237℃;在ph=12的水溶液中21d降解30%左右;在土壤中30天降解3.5%左右。

附图说明

[0044]

图1为实施例1的不饱和聚酯的傅立叶红外光谱(ft-ir)图。

[0045]

图2为实施例1和2的复合材料的力学性能图。

[0046]

图3为实施例1和2的复合材料的体积收缩率图。

[0047]

图4为实施例1和2的复合材料凝胶含量图。

[0048]

图5为实施例1和2的复合材料的热分解温度图。

[0049]

图6为实施例1和2的复合材料在ph=12缓冲溶液降解性能图。

[0050]

图7为实施例1和2的复合材料在土壤中降解性能图。

具体实施方式

[0051]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0052]

测试方法:

[0053]

红外光谱测试:使用全反射红外光谱衍射仪,控制波数范围4000-400cm-1

进行红外光谱分析。

[0054]

力学性能的测试:按gb/t2567-2008标准进行测试。

[0055]

体积收缩率的测试:按照ansi/astm d6289-1998标准进行测试。

[0056]

耐热性测试:使用热重分析仪tga/1100sf,升温速率10℃/min,温度范围50-600℃。

[0057]

凝胶含量的测试:通过索氏提取法来测定,丙酮作为溶剂,80℃抽提24h,充分干燥后称重。

[0058]

降解性能的测试:

[0059]

1、土壤降解实验:将30mm

×

30mm

×

1.5mm的样品称重后夹在铜网间,然后掩埋于花圃土壤中(深度10-15cm左右,环境温度为10~25℃,视季节而定),间隔半个月取出样品,用去离子水清洗干净,40℃烘箱干燥24h,测试重量损失,每个样品做三组实验,结果取平均值。

[0060]

2、水溶液降解实验:先配制ph=12的磷酸盐缓冲溶液,将圆盘样品(直径10mm,厚度约1mm)放在装有20mlph=12.0的缓冲溶液,温度为37℃,每隔一周将样品取出,样品用去离子水冲洗并烘干至恒重。对于每种样品,进行三次测量,并取得平均值。

[0061]

实施例1

[0062]

一种制备可降解的生物基不饱和聚酯/晶须复合材料的方法,包括如下步骤:

[0063]

(1)直接酯化缩聚法制备不饱和聚酯

[0064]

按照醇酸摩尔比为1.2:1,将pcl二醇和衣康酸ia加入250ml四口烧瓶中,之后加入质量为衣康酸ia的0.1wt%的催化剂钛酸四丁酯,质量为衣康酸ia的0.1wt%的阻聚剂对苯二酚,连接搅拌器、温度计、冷凝装置,通入n2保护,165℃反应6h,恒温反应至体系不产生水;之后连接水环式真空泵,体系压力为真空度0.1mpa,185℃反应2h,恒温反应,反应结束后冷却至室温,得到不饱和聚酯。

[0065]

(2)预处理晶须的制备

[0066]

取80ml的蒸馏水,加热至40℃,加入4ml的硬脂酸钠乙醇溶液(0.05mol/l)并滴入氢氧化钠溶液,使其ph值控制在8-9;向上述溶液中加入2.0g硼酸铝晶须(长度20-40μm、直径1-2μm),40℃,550rpm搅拌40min,抽滤、洗涤并干燥,得到预处理晶须;

[0067]

(3)生物基不饱和聚酯/晶须复合材料的制备

[0068]

在100g生物基不饱和聚酯中加入1g预处理晶须、30g n-乙烯基吡咯烷酮、2.5g过氧化环己酮和0.5g环烷酸钴,迅速搅拌均匀,静置脱泡,得到混合物;将混合物倒四氟乙烯模具中进行固化,在80℃固化4h后,从模具中取出,再在常温下放置24h,得到生物基不饱和聚酯/晶须复合材料。

[0069]

将得到的生物基不饱和聚酯/晶须复合材料进行测试,测试结果图1:从图1可以看出:生物基不饱和聚酯(pipcl)相对比衣康酸ia、pcl二醇,红外光谱在3400cm-1

、1626cm-1

、

1728cm-1

处-oh、-c=c-和-c=o峰的变化,可知不饱和聚酯的成功制备。

[0070]

实施例2

[0071]

调整实施例1中预处理晶须的质量为0、0.5、2、3g,使得预处理晶须的量为生物基不饱和聚酯质量的0、0.5%、2%、3%,其他和实施例1保持一致,得到生物基不饱和聚酯/晶须复合材料。

[0072]

将实施例1和2得到的生物基不饱和聚酯/晶须复合材料进行测试,测试结果如下:

[0073]

从表1-表3可以看出:随着硼酸铝晶须含量的增加,复合材料力学性能呈现先增加后减少的趋势,当晶须的质量分数为1%时,复合材料的拉伸强度为9.7mpa,断裂伸长率为28.4%,体积收缩率为2.7%;复合材料的凝胶含量均高于90%,表明材料基本固化完全,材料的热分解温度高于220℃,具有良好的热稳定性;复合材料在ph=12的水溶液中21天降解30%左右;在土壤中30天降解3.5%左右。

[0074]

表1力学性能、体积收缩率以及凝胶含量的测试结果

[0075][0076]

表2在ph=12缓冲溶液降解质量损失率(%)

[0077]

预处理晶须的质量(g)0d7d14d21d0010.4625.928.380.5010.4728.030.31(实施例1)08.726.1531.452010.1324.6132.15308.6526.8529.81

[0078]

表3在土壤降解质量损失率(%)

[0079]

预处理晶须的质量(g)0d15d30d002.012.720.502.393.261(实施例1)01.972.87202.653.43302.73.56

[0080]

实施例3

[0081]

调整实施例1中稀释剂n-乙烯基吡咯烷酮质量为20和40g,使得稀释剂的量为生物基不饱和聚酯质量的20%、40%,其他和实施例1保持一致,得到生物基不饱和聚酯/晶须复合材料。

[0082]

将实施例1和3得到的生物基不饱和聚酯/晶须复合材料进行测试,测试结果如下:

[0083]

表4力学性能、体积收缩率、凝胶含量以及热分解温度的测试结果

[0084][0085]

从表4可以看出:当稀释剂的添加量为不饱和聚酯的30%时,复合材料的力学性能最佳,具有较低的体积收缩率和良好的耐热性。

[0086]

对比例1

[0087]

省略实施例1的步骤(2),即:晶须不进行预处理,其他和实施例1保持一致,得到生物基不饱和聚酯/晶须复合材料。

[0088]

对比例2

[0089]

调整实施例1中的步骤(2)为:

[0090]

称取9g分析纯乙醇和1g蒸馏水配成混合溶剂,滴加冰醋酸调节溶液的ph值至4.0-5.0;将0.5g(5wt%)(相对于乙醇溶液)的kh-550在500rpm搅拌下溶于混合溶剂中,然后用磁力搅拌器500rpm搅拌1h使其预水解,得到预水解的硅烷偶联剂;

[0091]

将硼酸铝晶须分散于5倍其质量的蒸馏水中,快速搅拌分散,超声振荡5min;之后在500rpm搅拌下慢慢滴入经预水解的硅烷偶联剂,滴完后搅拌10min,然后静置0.5h,得到的浆料;将浆料经真空抽滤除去大部分水分,再置于120℃烘箱内24h烘干,取出后打散备用;得到预处理的晶须;其中硼酸铝晶须与偶联剂质量比为2:1;

[0092]

其他和实施例1保持一致,得到生物基不饱和聚酯/晶须复合材料。

[0093]

对比例3

[0094]

调整实施例1中的步骤(2)为:

[0095]

先将硼酸铝晶须在80℃下烘6h;配置0.2mol/l的硼酸酯无水乙醇溶液;之后将硼酸铝晶须倒入硼酸酯无水乙醇溶液中,在室温下搅拌2h,然后室温静置8h后,在80℃下烘干2h,干燥密闭贮存,得到预处理的晶须;其中,晶须与硼酸酯质量比为1:0.5;

[0096]

其他和实施例1保持一致,得到生物基不饱和聚酯/晶须复合材料。

[0097]

将得到的生物基不饱和聚酯/晶须复合材料进行测试,测试结果如下:

[0098]

表5对比例1、2和3的测试结果

[0099]

对比例应力(mpa)断裂伸长率(%)体积收缩率(%)凝胶含量(%)热分解温度(℃)16.211.93.992.720128.521.33.493.321537.919.23.792.6202

[0100]

从表5可以看出:对比例1中晶须未进行预处理对不饱和聚酯改性效果较差,材料的力学性能和耐热性均有所下降;对比例2中使用kh-550硅烷偶联剂、对比例3中硼酸酯无水乙醇溶液对硼酸铝晶须进行预处理,相比未预处理的晶须对不饱和聚酯有着更好地增强效果,但是与实施例1中硬脂酸钠对晶须进行预处理相比,使用硬脂酸钠对不饱和聚酯有更好地改性效果。

[0101]

对比例4

[0102]

调整实施例1中的pcl二醇为丁二醇,其他和实施例1保持一致,得到复合材料。

[0103]

将得到的材料进行性能测试,测试结果如下:

[0104]

表6对比例4的测试结果

[0105][0106]

从表6可以看出:当把不饱和聚酯中二元醇从pcl二醇换成丁二醇时,二元醇的化学结构由长链变成短链,因此材料的交联密度有所提高。与pcl二醇作为二元醇相比,材料的拉伸强度为12.3mpa、凝胶含量96.1%以及热分解温度239℃有所提高,但是材料的断裂伸长率明显下降仅为3%,体积收缩率增大为4.8%,同时随着交联密度的增大,材料的降解性能也必然会降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1