一种模具扣机的制作方法

1.本实用新型涉及模具领域,具体地涉及一种模具扣机。

背景技术:

2.在二次分型、二次顶出及前模顶出等结构中,经常要运用到扣机组件来控制各模板开模顺序及开模行程。扣机的作用类似,但又分为多种结构,根据扣机自身的特点,在不同场合合理选用扣机是必要的。

3.图5示出了现有技术的一种模具扣机结构,这种扣机结构在运动过程中通过拉杆拨动内部滑块滑动来锁死与解锁;但该机构的解锁与锁死位置(即,图5中箭头所指的a处)结构受力大,容易崩裂,开模能明显听到异响。

技术实现要素:

4.本实用新型旨在提供一种模具扣机,以解决上述问题。为此,本实用新型采用的具体技术方案如下:

5.一种模具扣机,其可包括底座、拉杆、滑动杆、定位滑块、弹簧和压板,所述底座设有沿长度延伸的第一凹槽和沿宽度延伸的第二凹槽,所述定位滑块设有沿宽度延伸的第三凹槽,所述定位滑块可滑动地安装在所述第一凹槽中,使得所述第二凹槽与所述第三凹槽齐平并且连通,所述拉杆和所述滑动杆并排穿设在所述第二凹槽和所述第三凹槽中并且其固定端分别位于所述底座的相反两侧,所述第三凹槽与所述滑动杆相接的侧壁设有斜面部分,所述斜面部分与所述滑动杆上的斜面配合,使得所述定位滑块能在所述第一凹槽中滑动,所述第三凹槽与所述拉杆相接的侧壁设有v形凹口,所述v形凹口与所述拉杆上的v形凸起配合,以实现锁定,所述弹簧安装在所述第一凹槽中,其一端抵接所述第一凹槽的靠近所述滑动杆的端壁上,另一端抵接所述定位滑块的端部,所述压板盖合在所述底座上,以将所述拉杆、滑动杆、定位滑块和弹簧限定在其之间。

6.进一步地,所述压板的内侧面的两端设有凸块,所述底座上设有与所述凸块配合的凹槽。

7.进一步地,所述凸块和所述凹槽均设有第一固定螺孔。

8.进一步地,在所述凹槽的两边的所述底座上设有第二固定螺孔。

9.进一步地,所述斜面部分的倾斜角度为20度。

10.进一步地,所述斜面部分的长度等于所述第三凹槽的长度的一半。

11.进一步地,所述v形凹口的顶角角度为110度。

12.进一步地,所述第二凹槽在所述第一凹槽的两边部分的宽度差等于所述v形凹口的高度。

13.进一步地,所述定位滑块的端部还设有弹簧安装孔。

14.进一步地,所述滑动杆的固定端设有两个固定螺孔和位于所述两个固定螺孔之间的两个销钉孔。

15.本实用新型采用上述技术方案,设有的有益效果是:本实用新型优化了内部滑块的锁死结构,在合模的时候由拉杆先复位,后续才是滑动杆铲动内部滑块锁死,在开模时候滑动杆退到避空距离,弹簧驱动内部滑块解锁,所以受力小,不易出现崩裂,并且异响声音小。

附图说明

16.为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

17.图1是本实用新型的模具扣机的立体图;

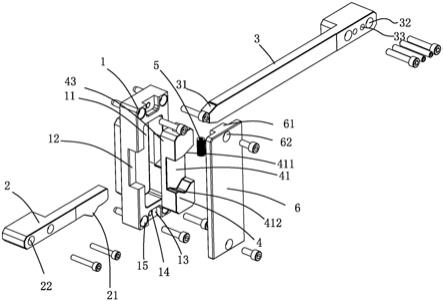

18.图2是图1所示的模具扣机的分解图;

19.图3是图1所示的模具扣机处于锁死状态的示意图,其中压板去除;

20.图4是图1所示的模具扣机处于解锁状态的示意图,其中压板去除;

21.图5是现有技术的模具扣机的示意图。

具体实施方式

22.现结合附图和具体实施方式对本实用新型进一步说明。

23.如图1-4所示,一种模具扣机可包括底座1、拉杆2、滑动杆3、定位滑块4、弹簧5和压板6。底座1设有沿长度延伸的第一凹槽11和沿宽度延伸的第二凹槽12,其中,第一凹槽11比第二凹槽12深。定位滑块4设有沿宽度延伸的第三凹槽41。定位滑块41可滑动地安装在第一凹槽11中,使得第二凹槽12与第三凹槽41齐平并且连通。即,定位滑块41的厚度与第一凹槽11的深度相同,并且第二凹槽12和第三凹槽41的深度相同。定位滑块41的宽度与第一凹槽11的宽度基本相同,并且长度比第一凹槽11的长度小。拉杆2和滑动杆3并排穿设在第二凹槽12和第三凹槽41中并且其固定端分别位于底座1的相反两侧。即,拉杆2和滑动杆3的固定端分别固定在底座1两侧的模板上。第三凹槽41与滑动杆3相接的侧壁设有斜面部分411,所述斜面部分411与所述滑动杆3上的斜面31配合,使得定位滑块4能在第一凹槽11中滑动。在本实施例中,滑动杆3的活动端呈等腰梯形,即,斜面31设置在活动端。第三凹槽41与拉杆2相接的侧壁设有v形凹口412,所述v形凹口412与所述拉杆2上的v形凸起21配合,以实现锁定。弹簧5安装在第一凹槽11中,其一端抵接第一凹槽11的靠近滑动杆3的端壁上,另一端抵接定位滑块4的端部。压板6盖合在底座1上,以将拉杆2、滑动杆3、定位滑块4和弹簧6限定在其之间。

24.为了方便压板6与底座1的定位安装,压板6的内侧面的两端设有凸块61,所述底座1上设有与所述凸块61配合的凹槽13。凸块61和凹槽13上均设有相应固定螺孔62和14,以通过螺钉将压板6与底座1固定在一起。此外,在凹槽13的两边的底座1上还设有第二固定螺孔15,以通过螺钉将底座1固定在模具上。

25.优选地,第三凹槽41的斜面部分411的长度大约等于所述第三凹槽41的长度的一半,并且其倾斜角度为20度。应该理解,第三凹槽41的斜面部分411的尺寸不限于所示实施例。

26.定位滑块4的v形凹口412的顶角通常是钝角,以减小应力集中。优选地,定位滑块4的v形凹口412的顶角角度为110度。

27.优选地,底座1的第二凹槽12在第一凹槽11的两边部分的宽度差等于v形凹口412的高度。具体地说,第二凹槽11在靠近滑动杆3的一侧是齐平的;而在靠近拉杆2的一侧是一边比另一边宽v形凹口412的高度,即靠近拉杆2的固定端的一边较宽。

28.为了方便弹簧5的安装,定位滑块4的端部还可设有弹簧安装孔43。

29.拉杆2和滑动杆3的固定端均设有螺孔22和32,以通过螺钉将其固定在模具的相应模板上。此外,滑动杆3的固定端还设有两个销钉孔34,其位于两个固定螺孔33之间。

30.下面简要说明一下本实用新型的工作原理:合模时,拉杆2先复位,即拉杆2的v形凸起21进入定位滑块4的第三凹槽41中并与v形凹口412对准,然后滑动杆3向拉杆2的方向移动,通过斜面31推动定位滑块4向弹簧5方向移动,弹簧5被压缩,当滑动杆3穿过第三凹槽41时,定位滑块4的v形凹口412与拉杆2的v形凸起21接合,实现锁死,如图3所示。开模时,滑动杆4先向远离拉杆2的方向移动,当滑动杆3的斜面31离开定位滑块4的斜面部分411时,定位滑块在弹簧5的恢复力的作用下向远离弹簧5的方向移动,定位滑块4的v形凹口412与拉杆2的v形凸起21分开,实现解锁,此时,拉杆2可以被拉出,如图4所示。

31.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1