一种生产鞋底用原料粉碎机的制作方法

1.本实用新型涉及鞋底生产制造技术领域,尤其涉及一种生产鞋底用原料粉碎机。

背景技术:

2.现代制鞋技术中,鞋底板多采用橡胶材料制成,但是现有的制鞋设备,在生产过程中,不可避免产生不合格的鞋样制品,同时,一些回收来的旧鞋鞋底也有再利用价值。如果不能有效的回收利用,会使生产成本高,企业的核心竞争力弱。在橡胶鞋底的实际生产过程中,通常需要将回收后的废弃橡胶原料,通过粉碎机来进行粉碎,使橡胶原料形成橡胶粉料,来作为后续橡胶鞋底生产的主要原料。然而,由于物料的硬度和尺寸变化较大,传统的粉碎机产生的粉碎后的橡胶粉料粒度并不均匀,导致粉碎后的橡胶粉内部经常会掺杂一些不合格的大块橡胶颗粒,进而容易对后续鞋底的生产造成影响。

3.因此,需要针对上述缺陷开发一种生产鞋底用原料粉碎机。

技术实现要素:

4.本实用新型的目的是提供一种生产鞋底用原料粉碎机,对出料进行筛分,单独收集大块橡胶颗粒,重新粉碎,提高了鞋底橡胶粉碎质量。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.本实用新型一种生产鞋底用原料粉碎机,包括机架、粉碎机主壳体、破碎机构、驱动单元、出料口和振动筛出料托,所述粉碎机主壳体设置在所述机架上,所述粉碎机主壳体上部设置有进料斗,所述破碎机构设置在所述粉碎机主壳体中部,所述驱动单元驱动所述破碎机构工作;所述粉碎机主壳体底部设置导出橡胶粉料的所述出料口,所述振动筛出料托覆盖在所述出料口上方且内端承接在所述破碎机构下料口下方,所述振动筛出料托的底板设置为筛孔板。

7.进一步的,所述破碎机构包括对开方式旋转的第一破碎辊和第二破碎辊,所述驱动单元为第一减速电机,所述第一减速电机设置在所述机架上,所述第一减速电机的输出端设置有主动皮带轮,所述主动皮带轮通过皮带传动连接所述第一破碎辊外端的大皮带轮;所述第一破碎辊和第二破碎辊通过另一端的两个对开齿轮传动啮合。

8.进一步的,所述振动筛出料托的外端通过两侧的第一销轴铰接在振动筛支架上,所述振动筛支架设置在所述机架朝向所述出料口的一端;所述振动筛出料托的内端外侧面安装有第二销轴,所述第二销轴铰接振动驱动机构。

9.进一步的,所述振动驱动机构包括曲柄和连杆,所述曲柄设置在所述第二破碎辊的外端,所述曲柄上的销轴铰接所述连杆一端,所述连杆另一端铰接所述第二销轴。

10.进一步的,所述振动筛出料托的顶部设置有振动电机或者气动振动器,所述振动筛出料托的侧壁通过隔振元件固定在所述出料口侧壁上。

11.进一步的,所述粉碎机主壳体上还设置有磁铁辊,所述磁铁辊设置在所述在所述破碎机构下料口和所述振动筛出料托内端之间,所述磁铁辊两端可旋转的连接在所述粉碎

机主壳体侧壁上并且在一端设置有用于驱动所述磁铁辊旋转的第二减速电机。

12.进一步的,所述磁铁辊的外圆柱面上设置有凹坑纹。

13.进一步的,所述粉碎机主壳体在对着所述磁铁辊的侧壁上设置有维护口,所述维护口上设置有可拆卸的维护盖。

14.与现有技术相比,本实用新型的有益技术效果:

15.本实用新型一种生产鞋底用原料粉碎机,通过在出料口的上方覆盖设置振动筛出料托,所述破碎机构下料口输出粉碎完成的橡胶粉料首先落入到振动筛出料托,在振动筛出料托上输出过程中不断筛分落下到出料口上,出料口和振动筛出料托外端均单独出料对接不同的收集料筒,区分收集,便于将振动筛出料托集中取出后再次倒入进料斗进行二次粉碎。本实用新型生产鞋底用原料粉碎机,对出料进行筛分,单独收集大块橡胶颗粒,重新粉碎,提高了鞋底橡胶粉碎质量。

16.此外,通过曲柄连杆方式提供振动筛出料托在内端的往复激振力,振幅较大而且稳定一致,在喷洒冷却水的工况下对于本身有一定粘性的橡胶粉料来说筛分效果好,避免了再单独安装振动驱动源,降低了结构成本。通过设置在所述破碎机构下料口和振动筛出料托内端之间的磁铁辊,在粉碎过程中,从所述破碎机构下料口落下的橡胶粉料经过旋转的磁铁辊时,能够将含有铁渣铁屑的橡胶颗粒料吸附住,避免铁渣铁屑进入橡胶原料中影响产品质量,特别适用于回收旧鞋底粉碎工况。通过在磁铁辊的外圆柱面上设置凹坑纹,能够增大磁铁辊的物料接触面积,同时凸凹结构能够疏松物料,便于后期的筛分。通过维护盖设置,便于定期维护时,清理磁铁辊上吸附的铁渣铁屑。

附图说明

17.下面结合附图说明对本实用新型作进一步说明。

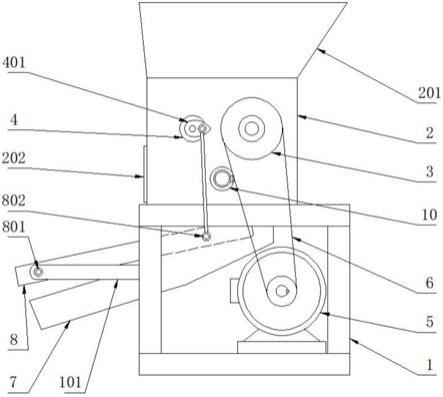

18.图1为本实用新型生产鞋底用原料粉碎机的主视结构示意图;

19.图2为本实用新型生产鞋底用原料粉碎机的左视结构示意图;

20.图3为本实用新型的磁铁辊部位剖视结构示意图。

21.附图标记说明:1、机架;101、振动筛支架;2、粉碎机主壳体;201、进料斗;202、维护盖;3、第一破碎辊;4、第二破碎辊;401、曲柄;402、对开齿轮;5、第一减速电机;501、主动皮带轮;6、皮带;7、出料口;8、振动筛出料托;801、第一销轴;802、第二销轴;9、磁铁辊;901、凹坑纹;10、第二减速电机;11、连杆。

具体实施方式

22.本实用新型的核心是提供一种生产鞋底用原料粉碎机,对出料进行筛分,单独收集大块橡胶颗粒,重新粉碎,提高了鞋底橡胶粉碎质量。

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚完整的描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是

为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.参考附图,图1为本实用新型生产鞋底用原料粉碎机的主视结构示意图;图2为本实用新型生产鞋底用原料粉碎机的左视结构示意图;图3为本实用新型的磁铁辊部位剖视结构示意图。

26.在一具体实施方式中,如图1和图2所示,一种生产鞋底用原料粉碎机,包括机架1、粉碎机主壳体2、破碎机构、驱动单元、出料口7和振动筛出料托8。粉碎机主壳体2设置在机架1上,粉碎机主壳体2上部设置有进料斗201,所述破碎机构设置在粉碎机主壳体2中部,所述驱动单元驱动所述破碎机构进行回收鞋底的破碎和粉碎工作。粉碎机主壳体2底部设置导出橡胶粉料的出料口7,出料口7外端向下倾斜探出。振动筛出料托8覆盖设置在出料口7上方且内端承接在所述破碎机构下料口下方,且外端向下倾斜设置并单独出料,振动筛出料托8的底板设置为筛孔板。

27.通过在出料口7的上方覆盖设置振动筛出料托8,所述破碎机构下料口输出粉碎完成的橡胶粉料首先落入到振动筛出料托8,在振动筛出料托8上输出过程中不断筛分落下到出料口7上,出料口7和振动筛出料托8外端均单独出料对接不同的收集料筒,区分收集,便于将振动筛出料托8集中取出后再次倒入进料斗201进行二次粉碎。本实用新型生产鞋底用原料粉碎机,对出料进行筛分,单独收集大块橡胶颗粒,重新粉碎,提高了鞋底橡胶粉碎质量。

28.在本实用新型的一具体实施方式中,如图1和图2所示,所述破碎机构包括对开方式旋转的第一破碎辊3和第二破碎辊4,所述驱动单元为第一减速电机5,第一减速电机5设置在机架1上,第一减速电机5的输出端设置有主动皮带轮501,主动皮带轮501通过皮带6传动连接第一破碎辊3外端的大皮带轮。第一破碎辊3和第二破碎辊4通过另一端的两个对开齿轮402传动啮合。显而易见的,所述破碎机构还可以包括设置在第一破碎辊3和第二破碎辊4下方的磨盘式粉碎机构,便于对初步粉碎的物料进行二次粉碎。

29.具体而言,如图1和图2所示,振动筛出料托8的外端通过两侧的第一销轴801铰接在振动筛支架101上,振动筛支架101焊接安装在机架1朝向出料口7的一端;振动筛出料托8的内端外侧面安装有第二销轴802,第二销轴802铰接振动驱动机构。

30.具体而言,如图1和图2所示,所述振动驱动机构包括曲柄401和连杆11,曲柄401设置在第二破碎辊4的外端,曲柄401上的销轴铰接连杆11一端,连杆11另一端铰接第二销轴802。

31.通过曲柄连杆方式提供振动筛出料托8在内端的往复激振力,振幅较大而且稳定一致,在喷洒冷却水的工况下对于本身有一定粘性的橡胶粉料来说筛分效果好,避免了再单独安装振动驱动源,降低了结构成本。

32.可以预见的,在本实用新型的一具体实施方式中,振动筛出料托8的顶部设置有振动电机或者气动振动器,振动筛出料托8的侧壁通过隔振元件固定在出料口7侧壁上。

33.在本实用新型的一具体实施方式中,如图1~3所示,粉碎机主壳体2上还设置有磁铁辊9,磁铁辊9设置在在破碎机构下料口和振动筛出料托8内端之间,磁铁辊9两端可旋转的连接在粉碎机主壳体2侧壁上并且在一端安装有用于驱动磁铁辊9旋转的第二减速电机10。

34.具体而言,如图3所示,磁铁辊9的外圆柱面上设置有凹坑纹901。凹坑纹901的形式不限于附图中的圆坑,方坑、棱形坑等等变形方式均落入本实用新型的保护范围之中。

35.具体而言,如图1~3所示,粉碎机主壳体2在对着磁铁辊9的侧壁上设置有维护口,所述维护口上设置有可拆卸的维护盖202。

36.通过设置在所述破碎机构下料口和振动筛出料托8内端之间的磁铁辊9,在粉碎过程中,从所述破碎机构下料口落下的橡胶粉料经过旋转的磁铁辊9时,能够将含有铁渣铁屑的橡胶颗粒料吸附住,避免铁渣铁屑进入橡胶原料中影响产品质量,特别适用于回收旧鞋底粉碎工况。通过在磁铁辊9的外圆柱面上设置凹坑纹901,能够增大磁铁辊9的物料接触面积,同时凸凹结构能够疏松物料,便于后期的筛分。通过维护盖202设置,便于定期维护时,清理磁铁辊9上吸附的铁渣铁屑。

37.本实用新型生产鞋底用原料粉碎机工作过程:将不合格的鞋样制品或者旧鞋鞋底投入到进料斗201,第一破碎辊3和第二破碎辊4对向旋转并粉碎物料,粉碎后的橡胶粉料,下落过程中经过旋转的磁铁辊9时,能够将含有铁渣铁屑的橡胶颗粒料吸附住。继续下落的橡胶粉料首先落入到振动筛出料托8,振动筛出料托8被曲柄401和连杆11驱动往复大幅度振动。在振动筛出料托8上振动输出过程中不断筛分落下到出料口7上,出料口7和振动筛出料托8外端均单独出料对接不同的收集料筒,区分收集,便于将振动筛出料托8集中取出后再次倒入进料斗201进行二次粉碎。

38.本实用新型生产鞋底用原料粉碎机,通过在出料口7的上方覆盖设置振动筛出料托8,所述破碎机构下料口输出粉碎完成的橡胶粉料首先落入到振动筛出料托8,在振动筛出料托8上输出过程中不断筛分落下到出料口7上,出料口7和振动筛出料托8外端均单独出料对接不同的收集料筒,区分收集,便于将振动筛出料托8集中取出后再次倒入进料斗201进行二次粉碎。本实用新型生产鞋底用原料粉碎机,对出料进行筛分,单独收集大块橡胶颗粒,重新粉碎,提高了鞋底橡胶粉碎质量。此外,通过曲柄连杆方式提供振动筛出料托8在内端的往复激振力,振幅较大而且稳定一致,在喷洒冷却水的工况下对于本身有一定粘性的橡胶粉料来说筛分效果好,避免了再单独安装振动驱动源,降低了结构成本。通过设置在所述破碎机构下料口和振动筛出料托8内端之间的磁铁辊9,在粉碎过程中,从所述破碎机构下料口落下的橡胶粉料经过旋转的磁铁辊9时,能够将含有铁渣铁屑的橡胶颗粒料吸附住,避免铁渣铁屑进入橡胶原料中影响产品质量,特别适用于回收旧鞋底粉碎工况。通过在磁铁辊9的外圆柱面上设置凹坑纹901,能够增大磁铁辊9的物料接触面积,同时凸凹结构能够疏松物料,便于后期的筛分。通过维护盖202设置,便于定期维护时,清理磁铁辊9上吸附的铁渣铁屑。

39.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

40.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1