改善产品外观的注塑模具顶出结构的制作方法

1.本实用新型涉及注塑模具技术领域,特别涉及一种改善产品外观的注塑模具顶出结构。

背景技术:

2.随着塑料工业的飞速发展和通用与工程塑料在强度等方面的不断提高,塑料制品的应用范围也在不断扩大,塑料产品的用量也正在上升。注塑模具是一种生产塑料制品的工具,它的构成部分主要包括流道系统、成型系统以及顶出结构,成型系统内有成型模腔。注塑时,模具装夹在注塑机上,熔融塑料被注入成型模腔内,并在腔内冷却定型,然后上下模分开,经由顶出结构将制品从模腔顶出离开模具,最后模具再闭合进行下一次注塑,整个注塑过程是循环进行的。

3.传统注塑模具的顶出结构一般都是将顶针伸入到模腔中,由于顶针面与产品胶位面接触并参与成型及顶出动作,产品在离型时通过顶针直接推到产品将产品顶出,在此顶出结构及动作的同时会对成型的产品产生顶针印、披风、凹凸不平等不良外观问题。尤其是针对于结构单薄、加工精度要求高且采用不含玻纤的塑胶材质的产品,需要使用的顶针数量多,使得产品极易产生缺角、刮伤、披风等不良缺陷,无法达到产品质量要求。因此,有必要对现有技术予以改良以克服现有技术中的缺陷。

技术实现要素:

4.本实用新型所要解决的问题是提供一种改善产品外观的注塑模具顶出结构,以克服现有注塑模具的顶出结构会对成型的产品产生顶针印、披风、凹凸不平、刮伤等不良外观的缺陷。

5.本实用新型为了解决其技术问题所采用的技术方案是:一种改善产品外观的注塑模具顶出结构,包括:前模芯、后模芯、若干滑块以及多个顶针,若干所述滑块设置在所述后模芯外周并能够沿垂直于开合模方向进行滑动,所述前模芯与所述后模芯以及所述滑块合围构成用于成型产品的型腔,多个所述顶针围绕所述后模芯的外周间隔设置在所述滑块的下方,且所述顶针均与所述型腔正对,所述滑块在开模动作中侧向滑动脱离产品倒扣并为所述顶针的运动提供避让空间,所述顶针能够向上运动顶置在所述型腔内成型的产品上再向上顶出。

6.作为本实用新型的进一步改进,所述后模芯围绕外周安装有模芯边块,所述模芯边块上设置有多个顶针槽,所述顶针一一对应滑配在所述顶针槽内。

7.作为本实用新型的进一步改进,所述模芯边块上固定安装有若干挡块,所述挡块的一端贯穿所述滑块与产品的侧边胶位面接触,所述挡块的另一端由所述模芯边块压紧固定在所述注塑模具的后模上。

8.作为本实用新型的进一步改进,所述滑块上安装有滑块入子,所述滑块入子的一端贯穿所述滑块延伸至所述型腔内用于成型产品上的倒扣。

9.作为本实用新型的进一步改进,所述滑块固定安装在滑块座上,且所述滑块座与所述滑块配合将所述滑块入子的另一端压紧固定。

10.作为本实用新型的进一步改进,所述滑块座设置有限位槽,所述限位槽内设置有一限位凸台,所述滑块安装在所述限位槽内并所述限位凸台配合进行限位。

11.作为本实用新型的进一步改进,所述后模芯呈方形,其四周均设置有所述滑块和所述顶针。

12.本实用新型的有益效果是:本实用新型提供一种改善产品外观的注塑模具顶出结构,通过将顶针围绕后模芯间隔设置在滑块的下方并与型腔正对,由于顶针的端面与产品胶位面不接触,即不参与产品成型,因此可避免因顶针而产生的顶针印、披风、凹凸不平、刮伤等不良外观问题,有效改善产品的外观,使产品的外观质量得到保障;同时,由于顶针槽结构与型腔结构分开,进而可以降低顶针槽在加工时的精度要求,从而提供加工效率。

附图说明

13.图1为本实用新型改善产品外观的注塑模具顶出结构的立体图;

14.图2为本实用新型改善产品外观的注塑模具顶出结构的仰视图;

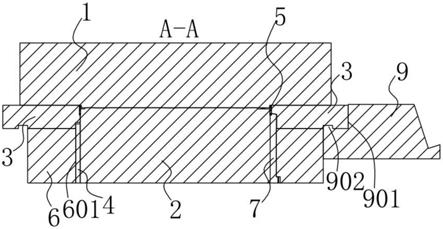

15.图3为本实用新型改善产品外观的注塑模具顶出结构图2中a-a的剖视图;

16.图4为本实用新型改善产品外观的注塑模具顶出结构图2中b-b的剖视图。

17.结合附图,作以下说明:

18.1——前模芯;2——后模芯;

19.3——滑块;4——顶针;

20.5——型腔;6——模芯边块;

21.601——顶针槽;7——挡块;

22.8——滑块入子;9——滑块座;

23.901——限位槽;902——限位凸台。

具体实施方式

24.以下结合附图,对本实用新型的较佳实施例作详细说明。

25.参阅图1至图4,本实用新型提供一种改善产品外观的注塑模具顶出结构,包括:前模芯1、后模芯2、若干滑块3以及多个顶针4。前模芯1固定安装在注塑模具的前模上,后模芯2呈方形,固定安装在注塑模具的后模上,若干滑块3设置在后模芯2的四周,前模芯1与后模芯2以及滑块3合围构成用于成型产品的型腔5。本实施例中注塑模具所注塑成型产品上的四个侧面均存在有倒扣,通过滑块3沿垂直于开合模方向进行滑动脱离产品倒扣位,实现顺利脱模。

26.参阅图2和图3,由于本实施例中注塑模具所注塑成型产品结构单薄且精度要求高,因此采用多个顶针4同步将产品顶出型腔5。具体的,将多个顶针4围绕后模芯2的四周间隔设置在滑块3的下方,后模芯2围绕四周均安装有模芯边块6,模芯边块6在靠近后模芯2的一端设置有与顶针4数量相当的顶针槽601,顶针4一一对应滑配在顶针槽601内,且顶针4均与型腔5的边缘正对。在产品注塑成型后开模动作中,后模芯2四周的滑块3均同步朝向外侧滑动脱离产品的倒扣,并且为顶针4的运动提供了避让空间,之后顶针4在顶针板的驱动下

向上运动顶置在型腔5内成型的产品上并继续向上移动将产品顶出。本技术采用此结构,由于顶针4的端面与产品胶位面不接触,不参与产品成型,因此可避免产生顶针印、披风、凹凸不平、刮伤等不良外观问题,有效改善产品的外观,使产品的外观质量得到保障;同时,由于顶针槽601的结构与型腔5的结构分开,故可以降低顶针槽601在加工时的精度要求,从而提供加工效率。

27.参阅图3,模芯边块6上固定安装有若干挡块7,挡块7的一端贯穿滑块3延伸至型腔5上,与产品的侧边胶位面接触,挡块7的另一端由模芯边块6压紧固定在注塑模具的后模上。挡块7参与产品成型,在滑块3侧向移动开模时,由挡块7对产品的侧边进行止挡,避免滑块3对产品进行拉扯造成损伤的风险。

28.参阅图4,滑块3上安装有滑块入子8,滑块入子8的一端贯穿滑块3延伸至型腔5内用于成型产品上的倒扣。本技术通过在滑块3上设置滑块入子8,采用分体式设计,以便于后期进行维修更换。滑块3固定安装在滑块座9上,滑块入子8的另一端设置有凸起,该凸起由滑块座9与滑块3配合压紧固定,实现对滑块入子8的固定安装。其中,滑块座9靠近滑块3的一侧设置有限位槽901,限位槽901内设置有一限位凸台902,滑块3安装在限位槽901内并限位凸台902配合进行限位,以使得滑块座9带动滑块3稳定滑动。

29.进一步对本实施例进行说明,开模时,注塑模具的后模和后模芯2以及其上部件相对前模向后移动打开,在此开模过程中,通过注塑模具上斜导柱及铲基的配合驱动滑块座9同步带动滑块3及滑块入子8侧向移动,脱离产品上的倒扣位,之后顶针4在顶针板的驱动下向上运动一端距离后顶置在成型的产品上,再继续向上移动将产品顶出,取出产品,合模后循环进行注塑成型。

30.由此可见,本实用新型一种改善产品外观的注塑模具顶出结构,通过将顶针围绕后模芯间隔设置在滑块的下方并与型腔正对,由于顶针的端面与产品胶位面不接触,即不参与产品成型,因此可避免因顶针而产生的顶针印、披风、凹凸不平、刮伤等不良外观问题,有效改善产品的外观,使产品的外观质量得到保障;同时,由于顶针槽结构与型腔结构分开,进而可以降低顶针槽在加工时的精度要求,从而提供加工效率。

31.在以上的描述中阐述了很多具体细节以便于充分理解本实用新型。但是以上描述仅是本实用新型的较佳实施例而已,本实用新型能够以很多不同于在此描述的其它方式来实施,因此本实用新型不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1