一种用于超高分子量聚乙烯的注塑成型模具的制作方法

1.本实用新型涉及超高分子量聚乙烯注塑成型技术领域,具体说是一种用于超高分子量聚乙烯的注塑成型模具。

背景技术:

2.超高分子量聚乙烯是一种高分子材料,有着有着优异的耐腐蚀、耐磨性能,采用此材料生产的超高分子量聚乙烯工程塑料泵可广泛应用于需要耐酸碱腐蚀、耐磨的环境中。

3.但超高分子量聚乙烯产品的成型技术一直是采用传统的模压工艺,就是把原料放到模具里,连模具一起放到烘箱里面加热保温,然后再通过液压机压制冷却,得到需要的产品。现有的这种生产工艺工人的劳动强度大、生产效率低,且能耗也非常高。

4.近几年来市场上已经有新的技术用于超高分子量聚乙烯板材、棒材的挤出成型,其产品成型好,生产效率也较高,能否将挤出成型技术应用到注塑成型技术中是一个较为难解决的问题,通过传统的注塑工艺肯定是不行的,因为超高分子量聚乙烯通过料筒加热熔胶注入模具后,胶体冷却太快收缩量很大,冷却后出来的产品由于变形量太大,会出现严重开裂变形的问题,根本得不到合格的产品,所以要实现超高分子量聚乙烯的注塑成型,必须先要给模具加温,使模具温度快速的达到成品能成型的温度;另外还要模拟原模压工艺对产品持续不断的加压,防止成品变形开裂,帮助产品成型。

5.针对以上问题,可制定新的成型工艺并设计制造全新结构的注塑模具,现有的新工艺需要用油温机先把模具加温到125℃~170℃之间,再注入熔融好的超高分子量聚乙烯料,最后料和模具一起冷却到90℃以下,开模、脱膜后得到合格的成品。

6.但是模具用油温机是可以加热到需要的温度,但是加热升温的速度缓慢,再加上冷却的过程又不能太快,太快了也会影响产品质量,使得整个过程时间还是很长,生产效率还是很低。

技术实现要素:

7.本实用新型的目的是针对现有技术存在的不足,提供一种用于超高分子量聚乙烯的注塑成型模具,其技术方案如下:

8.一种用于超高分子量聚乙烯的注塑成型模具,包括两块对应设置的第一内模和第二内模,两内模的对接面位置处设置有模腔,两内模可对接合并或分离;且所述第一内模的外表面还设置有缠绕的电磁加热线圈,且该电磁加热线圈延伸到第二内模的外表面,但不会妨碍第一内模和第二内模的合并和分离,所述的第二内模上还设置有连通模腔的注料口。

9.所述第一内模的外侧还设置有第一外模,该第一外模与第一内模安装成一体,且两者之间还安装隔热板。

10.进一步地,所述的第二内模的外侧还设置有第二外模,该第二外模与第二内模安装成一体,且两者之间同样安装有隔热板;并且所述的注料口贯穿第二外模和第二内模与

模腔相连通。

11.进一步地,所述的第一外模的外侧还设置有基座,该基座上还设置有驱动机构,该驱动机构上安装有脱模顶针,所述的脱模顶针穿过第一外模、隔热板以及第一内模伸入到模腔中。

12.进一步地,所述的第一内模和第二内模上还均设置有测温孔,所述的测温孔从两个内模的表面向内侧倾斜延伸设置。

13.进一步地,所述第一内模和第二内模所构成的模腔的端面处还设置有加高的与模腔配合的料仓部分,使得两个内模产生位移时,其内部的模腔并没有被打开,而两个内模的对接面的外侧则相应形成间隙开度。

14.进一步地,所述的第一外模和第二外模上还均设置有压缩空气冷流道进出口;所述第一外模上的压缩空气冷流道进出口向内侧延伸穿过隔热板和第一内模延伸至间隙开度位置处;而第二外模上的压缩空气冷流道进出口箱内延伸穿过隔热板伸入到第二内模中。

15.有益效果:本实用新型具有以下有益效果:本实用新型设置电磁加热线圈,通过电磁加热的方式使设置的两个内模快速升温,单位面积加热功率大,加热热效率可达90%以上,使用到模具加热上,其加热速度很快,200kg重的模具原油温机加热到需要的温度要1.5小时以上,改用电磁加热后这个时间缩短到10分钟以内,可实现快速加热目的,并且本实用新型以该加热方式为基础结合超高分子量聚乙烯成型的特性,又设计了全新结构的模具,解决了模具需要快速加温、对产品持续加压和用压缩空气通过模具设置的冷流道缓慢冷却的问题,为提高加热效率还在模具内外模之间增加了隔热板,进一步提高加热效率,实现了超高分子量聚乙烯注塑成型;本实用新型改变了多年以来的老的压注工艺,能耗低、生产效率明显提高,是传统工艺的5倍以上,并且能实现了自动化生产,极大的减轻了工人的劳动强度。

附图说明

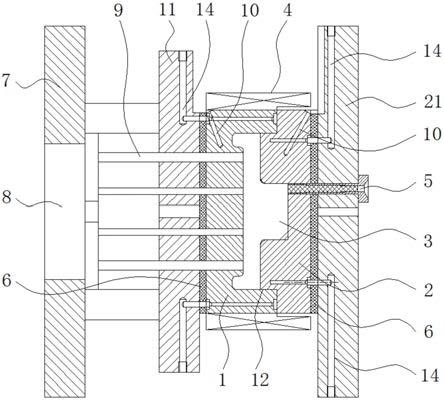

16.图1为本实用新型结构示意图;

17.图2为本实用新型注塑过程图;

18.图3为本实用新型注塑成型脱模、开模结构图;

19.图4为现有技术的模具结构图。

具体实施方式

20.下面结合附图和具体实施例,进一步阐明本实用新型,本实施例在以本实用新型技术方案为前提下进行实施,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。

21.如图1、图2、图3所示,一种用于超高分子量聚乙烯的注塑成型模具,包括两块对应设置的第一内模1和第二内模2,两内模的对接面位置处设置有模腔3,两内模可对接合并或分离;且第一内模1的外表面还设置有缠绕的电磁加热线圈4,且该电磁加热线圈4延伸到第二内模2的外表面,但不会妨碍第一内模1和第二内模2的合并和分离,第二内模2上还设置有连通模腔3的注料口5。

22.第一内模1的外侧还设置有第一外模11,该第一外模11与第一内模1安装成一体,且两者之间还安装隔热板6;第二内模2的外侧还设置有第二外模21,该第二外模21与第二内模2安装成一体,且两者之间同样安装有隔热板6;并且注料口5贯穿第二外模21和第二内模2与模腔3相连通。

23.第一外模11的外侧还设置有基座7,该基座7上还设置有驱动机构8,该驱动机构8上安装有脱模顶针9,脱模顶针9穿过第一外模11、隔热板6以及第一内模1伸入到模腔3中;第一内模1和第二内模2上还均设置有测温孔10,测温孔10从两个内模的表面向内侧倾斜延伸设置。

24.第一内模1和第二内模2所构成的模腔3的端面处还设置有加高的与模腔3配合的料仓部分12,使得两个内模产生位移时,其内部的模腔3并没有被打开,而两个内模的对接面的外侧则相应形成间隙开度13。

25.第一外模11和第二外模21上还均设置有压缩空气冷流道进出口14;第一外模11上的压缩空气冷流道进出口14向内侧延伸穿过隔热板6和第一内模1延伸至间隙开度13位置处;而第二外模21上的压缩空气冷流道进出口14箱内延伸穿过隔热板6伸入到第二内模2中。

26.如图4所示,现有技术注塑机模具中两侧的内模的对接面是完全贴合的,使用时,通过注料口注入熔融好的原料,待冷却后开模,脱膜顶针顶出,得到需要的产品,但由于超高分子量聚乙烯的特性,会有很大的变形收缩,这样做出来的产品会开裂、变形,而本实用新型的专用模具解决了上述问题,本实用新型把电磁加热和原模压工艺结合起来,并通过以下方式来实现:

27.如图1和图2所示,本实用新型的专用模具,在两个内模所构成的模腔端面处加高,增加一个和模腔配合的料仓部分,具体使用时,如图1所示,两个内模的模腔端面部分是完全贴合的,是没有间隙的。

28.第一内模的外表面是设置有电磁加热线圈的,并且两个内模和两个外模之间是通过设置的耐高温的隔热板隔开的,隔热板通过高温胶固定,打开电磁加热控制器通过电磁加热线圈对两个内模加热,并通过设置的测温孔进行测温,一旦模具温度达到设定的温度就可以开始下一步动作,通过隔热板的隔热,热量就会集中在两个内模上,进一步提高加热效率。

29.如图2所示,达到设定温度后原料从注料口注入,在原料压力的作用下两个内模会产生位移,但是由于设置了料仓部分,内部的模腔并没有被彻底打开,而模腔对接面外侧部位处被打开,形成了间隙开度,当间隙开度达到规定的开度尺寸时,停止注料动作。

30.且两侧的内模和外模均持续向内侧加压,并且通过压缩空气冷流道进出口注入压缩空气,同时模具外部配的冷却风扇也同步打开,使产品随模具缓慢冷却,在冷却的过程中间隙开度的打开尺寸会随着温度的降低同步减小,直到模温降低到90℃以下,两侧内模的间隙开度又重新基本贴合,就可以开模了。

31.如图4所示,两侧的内模打开后,利用驱动机构通过脱模顶针将内部的产品顶出,通过此本实用新型的技术方案得到的产品,尺寸精确,几乎没有变形,没有传统注塑成型产品无法解决的翘曲和收缩的现象。

32.总体来说,本实用新型设置电磁加热线圈,通过电磁加热的方式使设置的两个内

模快速升温,单位面积加热功率大,加热热效率可达90%以上,使用到模具加热上,其加热速度很快,200kg重的模具原油温机加热到需要的温度要1.5小时以上,改用电磁加热后这个时间缩短到10分钟以内,可实现快速加热目的,并且本实用新型以该加热方式为基础结合超高分子量聚乙烯成型的特性,又设计了全新结构的模具,解决了模具需要快速加温、对产品持续加压和用压缩空气通过模具设置的冷流道缓慢冷却的问题,为提高加热效率还在模具内外模之间增加了隔热板,进一步提高加热效率,实现了超高分子量聚乙烯注塑成型;本实用新型改变了多年以来的老的压注工艺,能耗低、生产效率明显提高,是传统工艺的5倍以上,并且能实现了自动化生产,极大的减轻了工人的劳动强度。

33.上述具体实施方式只是本实用新型的一个优选实施例,并不是用来限制本实用新型的实施与权利要求范围的,凡依据本实用新型申请专利保护范围内容做出的等效变化和修饰,均应包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1