用于风电叶片拉挤梁成型的预成型冷模及预成型系统的制作方法

1.本发明涉及风电叶片成型技术领域,尤其是涉及一种用于风电叶片拉挤梁成型的预成型冷模及预成型系统。

背景技术:

2.风电叶片采用拉挤梁一体灌注成型已成为行业趋势,目前叶片梁拉挤生产厂家较多,生产用设备工装及工艺参数控制各具有特色,但是脱模布跑偏被纱裹夹、脱模布分层鼓包、内外部富树脂痕、直线度检测困难等问题是所有拉挤叶片梁生产厂家的通病。

3.拉挤叶片梁的生产速度一般在0.4-0.8m/min,甚至更快,现有的预成型方式在模具入模口位置很容易形成树脂淤积,造成的入模口处纱线膨起,一方面扰乱了纱线的设计定位,产品固化后表面或内部容易形成富树脂痕迹;另一方面入模口膨起的纱线将干扰上下表面脱模布的定位及走位状态,造成表面脱模布走偏或边角位置被纤维裹夹,严重的情况会出现表面打折现象。整卷的脱模布因吸潮等原因直接随浸胶纱线进入模具固化成型,表面容易出现层间分离鼓包现象。

4.再有,目前叶片梁入模口处脱模布的走位情况和出模口处产品的弯直情况很多厂家还主要是依靠人工监管,人员稍有疏忽,就会造成废品。产品直线度多是依赖一定长度的栀子板进行比对控制调整,严重影响生产效率又增加人工成本。

5.因此,针对上述问题本发明急需提供一种用于风电叶片拉挤梁成型的预成型冷模及预成型系统。

技术实现要素:

6.本发明的目的在于提供一种用于风电叶片拉挤梁成型的预成型冷模及预成型系统,通过预成型冷模的设计以解决现有技术存的脱模布跑偏被纱裹夹、脱模布分层鼓包、内外部富树脂痕的技术问题。

7.本发明的目的在于提供一种用于风电叶片拉挤梁成型的预成型冷模,包括箱体,箱体内设有纱线穿过通道,箱体外分别设有与纱线穿过通道连通的纱线入口和纱线出口,箱体的顶部和底部分别设有与纱线穿过通道贯通的上t型嵌入孔和下t型嵌入孔,上t型嵌入孔内嵌入有上镶块,下t型嵌入孔内嵌入有下镶块,上镶块和下镶块上分别设有与水平面呈角度设置的上脱模布入孔和下脱模布入孔,上脱模布入孔和下脱模布入孔均与纱线穿过通道贯通。

8.优选地,纱线入口的高度大于纱线穿过通道的高度,纱线入口与纱线穿过通道连通段的高度呈渐变式缩小。

9.优选地,箱体的上端面设有用于与拉挤模具连接的定位销。

10.优选地,上脱模布入孔和下脱模布入孔的宽度均为l+(2-6)mm,上脱模布入孔和下脱模布入孔的厚度均为0.5-1.5mm;其中l为脱模布的宽度。

11.优选地,箱体包括上、下对合的上板和下板,纱线穿过通道位于上板和下板间;上t

型嵌入孔位于上板上,下t型嵌入孔位于下板上,上板和下板通过连接件连接于一体。

12.优选地,上镶块包括两分体设置的左上镶块和右上镶块,左上镶块的斜面和右上镶块的斜面相对设置,上脱模布入孔位于左上镶块的斜面和右上镶块的斜面之间,左上镶块和右上镶块分别通过螺栓与上板固接;下镶块包括两分体设置的左下镶块和右下镶块,左下镶块的斜面和右下镶块的斜面相对设置,下脱模布入孔位于左下镶块的斜面和右下镶块的斜面之间,左下镶块和右下镶块分别通过螺栓与下板固接。

13.优选地,左上镶块的斜面与上板的下板面夹角为45-75

°

;右下镶块的斜面与下板的下板面的夹角为45-75

°

。

14.优选地,上镶块和下镶块材质为金属。

15.本发明还提供了一种预成型系统,包括依次设置的过纱板、如上述中任一项所述的用于风电叶片拉挤梁成型的预成型冷模、拉挤模具和牵引夹装置,预成型冷模的上方和下方分别设有导布装置,上脱模布入孔和下脱模布入孔处分别安装有用于监控上脱模布入孔的第一红外探测装置、用于监控下脱模布入孔的第二红外探测装置和用于监控拉挤模具和牵引夹装置间的片材直线度的第三红外探测装置;还包括控制器和报警装置,第一红外探测装置、第二红外探测装置和第三红外探测装置均与控制器电连接,报警装置与控制器电连接。

16.优选地,还包括围设导布装置的烘烤装置。

17.本发明提供的一种用于风电叶片拉挤梁成型的预成型冷模及预成型系统与现有技术相比具有以下进步:

18.1、本发明提供的用于风电叶片拉挤梁成型的预成型冷模,箱体内设有纱线穿过通道,箱体外分别设有与纱线穿过通道连通的纱线入口和纱线出口,箱体的顶部和底部分别设有与纱线穿过通道贯通的上t型嵌入孔和下t型嵌入孔,上t型嵌入孔内嵌入有上镶块,下t型嵌入孔内嵌入有下镶块,上镶块和下镶块上分别设有与水平面呈角度设置的上脱模布入孔和下脱模布入孔,上脱模布入孔和下脱模布入孔均与纱线穿过通道贯通的结构设计,布置在拉挤模具前,可以避免脱模布在进入拉挤模具出现打折或被纱裹夹的现象,能够保证纱线有序的进入拉挤模具内,可以保证避免最终产品表面或内部形成富树脂痕;同时可以解决脱模布在进入拉挤模具前发生明显偏移,保证精准度,提高获得产品的质量和降低生产成本。

19.2、本发明还提供了一种预成型系统,包括依次设置的过纱板、如上述中任一项所述的用于风电叶片拉挤梁成型的预成型冷模、拉挤模具和牵引夹装置,预成型冷模的上方和下方分别设有导布装置,上脱模布入孔和下脱模布入孔处分别安装有用于监控上脱模布入孔的第一红外探测装置、用于监控下脱模布入孔的第二红外探测装置和用于监控拉挤模具和牵引夹装置间的片材直线度的第三红外探测装置;还包括控制器和报警装置,第一红外探测装置、第二红外探测装置和第三红外探测装置均与控制器电连接,报警装置与控制器电连接;通过上述组件的设计,可以获得一个片材预成型系统,第一红外探测装置、第二红外探测装置可以在线监控脱模布进入预成型冷模的上脱模布入孔和下脱模布入孔的状态,监控脱模布在预成型冷模中是否发生偏移;同时第三红外探测装置可以监控拉挤模具和牵引夹装置间的片材直线度的情况,若发现脱模布发生偏移或片材直线度发生变化,控制器将编辑报警指令发送至报警装置,及时提醒工作人员调整脱模布或/和片材,保证获得

产品的质量,无需人工监管,提高生产效率,同时降低人工成本。

附图说明

20.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

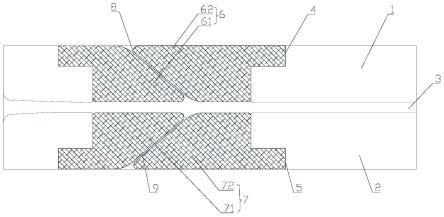

21.图1为本发明中所述预成型冷模的结构示意图(剖视图);

22.图2为本发明中所述预成型冷模与拉挤模连接的结构示意图(立体图);

23.图3为本发明中所述预成型系统的结构示意图(立体图);

24.图4为本发明中所述预成型系统的电路连接关系图。

25.附图标记说明:

26.1、上板;2、下板;3、纱线穿过通道;4、上t型嵌入孔;5、下t型嵌入孔;6、上镶块;61、左上镶块;62、右上镶块;7、下镶块;71、左下镶块;72、右下镶块;8、上脱模布入孔;9、下脱模布入孔;10、定位销;11、预成型冷模;12、拉挤模具;13、导布装置;15、过纱板;16第一红外探测装置;17、第二红外探测装置;18、第三红外探测装置。

具体实施方式

27.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.如图1、图2所示,本实施例提供了一种用于风电叶片拉挤梁成型的预成型冷模,包括箱体,箱体内设有纱线穿过通道3,箱体外分别设有与纱线穿过通道3连通的纱线入口和纱线出口,箱体的顶部和底部分别设有与纱线穿过通道3贯通的上t型嵌入孔4和下t型嵌入孔5,上t型嵌入孔4内嵌入有上镶块6,下t型嵌入孔5内嵌入有下镶块7,上镶块6和下镶块7上分别设有与水平面呈角度设置的上脱模布入孔8和下脱模布入孔9,上脱模布入孔8和下脱模布入孔9均与纱线穿过通道3贯通。

31.本发明提供的用于风电叶片拉挤梁成型的预成型冷模,箱体内设有纱线穿过通道3,箱体外分别设有与纱线穿过通道3连通的纱线入口和纱线出口,箱体的顶部和底部分别

设有与纱线穿过通道3贯通的上t型嵌入孔4和下t型嵌入孔5,上t型嵌入孔4内嵌入有上镶块6,下t型嵌入孔5内嵌入有下镶块7,上镶块6和下镶块7上分别设有与水平面呈角度设置的上脱模布入孔8和下脱模布入孔9,上脱模布入孔8和下脱模布入孔9均与纱线穿过通道3贯通的结构设计,布置在拉挤模具12前,可以避免脱模布在进入拉挤模具12出现打折或被纱裹夹的现象,能够保证纱线有序的进入拉挤模具12内,可以保证避免最终产品表面或内部形成富树脂痕;同时可以解决脱模布在进入拉挤模具12前发生明显偏移,保证精准度,提高获得产品的质量和降低生产成本。

32.如图1所示,本实施例的纱线入口的高度大于纱线穿过通道3的高度,纱线入口与纱线穿过通道3连通段的高度呈渐变式缩小;在纱线浸胶后,进入箱体的纱线穿过通道3前,纱线入口的高度大于纱线穿过通道3的高度,纱线入口与纱线穿过通道3连通段的高度呈渐变式缩小的结构设计,可以避免纱线上的过多的胶进入到预成型冷模的纱线穿过通道3内,高度呈渐变式缩小可以平缓的挤胶,避免发生鼓包现象的发生。

33.如图2所示,本实施例的箱体的上端面设有用于与拉挤模具连接的定位销10;方便预成型冷模和拉挤模具12连接,保证连接精准度。

34.本发明的上脱模布入孔8和下脱模布入孔9的宽度均为l+(2-6)mm,上脱模布入孔8和下脱模布入孔9的厚度均为0.5-1.5mm;其中l为脱模布的宽度;可以保证脱模布的进入,同时,对脱模布进行限位,避免发生偏移。

35.如图1所示,本实施例的箱体包括上、下对合的上板1和下板2,纱线穿过通道3位于上板1和下板2间;上t型嵌入孔4位于上板1上,下t型嵌入孔5位于下板2上,上板1和下板2通过连接件连接于一体。

36.本发明通过箱体包括上、下对合的上板1和下板2,纱线穿过通道3位于上板1和下板2间;上t型嵌入孔4位于上板1上,下t型嵌入孔5位于下板2上,上板1和下板2通过连接件连接于一体的结构设计,方便纱线和脱模布的穿过,结构设计简单,使用灵活,同时制造成本低。

37.如图1所示,本实施例的上镶块6包括两分体设置的左上镶块61和右上镶块62,左上镶块61的斜面和右上镶块62的斜面相对设置,上脱模布入孔8位于左上镶块61的斜面和右上镶块62的斜面之间,左上镶块61和右上镶块62分别通过螺栓与上板1固接;下镶块7包括两分体设置的左下镶块71和右下镶块72,左下镶块71的斜面和右下镶块72的斜面相对设置,下脱模布入孔9位于左下镶块71的斜面和右下镶块72的斜面之间,左下镶块71和右下镶块72分别通过螺栓与下板2固接。上镶块6分体设计,方便上镶块6的安装和拆卸,同时保证脱模布的进入角度,避免出现打折或被纱裹夹的现象。下镶块7分体设置,方便下镶块7的安装和拆卸,同时保证脱模布的进入角度,避免出现打折或被纱裹夹的现象。

38.本发明的左上镶块61的斜面与上板1的下板面夹角为45-75

°

;右下镶块72的斜面与下板2的下板面的夹角为45-75

°

。具体地,本实施例的左上镶块61的斜面与上板1的下板面夹角为60

°

,右下镶块72与下板2的下板面的夹角为60

°

,保证脱模布进入的流畅性,避免打折和或被纱裹夹。

39.本发明的上镶块6和下镶块7材质为金属。

40.如图3、图4所示,本实施例还提供了一种预成型系统,包括依次设置的过纱板15、如上述中任一项所述的用于风电叶片拉挤梁成型的预成型冷模11、拉挤模具12和牵引夹装

置,预成型冷模11的上方和下方分别设有导布装置13,上脱模布入孔8和下脱模布入孔9处分别安装有用于监控上脱模布入孔8的第一红外探测装置16、用于监控下脱模布入孔9的第二红外探测装置17和用于监控拉挤模具12和牵引夹装置间的片材直线度的第三红外探测装置18;还包括控制器和报警装置,第一红外探测装置16、第二红外探测装置17和第三红外探测装置18均与控制器电连接,报警装置与控制器电连接。

41.本发明还提供了一种预成型系统,包括依次设置的过纱板15、如上述中任一项所述的用于风电叶片拉挤梁成型的预成型冷模11、拉挤模具12和牵引夹装置,预成型冷模11的上方和下方分别设有导布装置13,上脱模布入孔8和下脱模布入孔9处分别安装有用于监控上脱模布入孔8的第一红外探测装置16、用于监控下脱模布入孔9的第二红外探测装置17和用于监控拉挤模具12和牵引夹装置间的片材直线度的第三红外探测装置18;还包括控制器和报警装置,第一红外探测装置16、第二红外探测装置17和第三红外探测装置18均与控制器电连接,报警装置与控制器电连接;通过上述组件的设计,可以获得一个无需人工监管的片材预成型系统,第一红外探测装置16、第二红外探测装置17可以在线监控脱模布进入预成型冷模11的上脱模布入孔8和下脱模布入孔9的状态,监控脱模布在预成型冷模11中是否发生偏移;同时第三红外探测装置18可以监控拉挤模具12和牵引夹装置间的片材直线度的情况,若发现脱模布发生偏移或片材直线度发生变化,控制器将编辑报警指令发送至报警装置,及时提醒工作人员调整脱模布或/和片材,保证获得产品的质量,无需人工监管,提高生产效率,同时降低人工成本。

42.在一些事实例中,第一红外探测装置16、第二红外探测装置17和第三红外探测装置18均采用红外线传感器,当探测到脱模布移出设定的范围时,控制器将编辑报警指令发送至报警装置;当探测到片材的直线度超出设定范围时,控制器将编辑报警指令发送至报警装置,及时提醒工作人员调整脱模布或/和片材,保证获得产品的质量。

43.如图3所示,本实施例还包括围设导布装置13的烘烤装置14;可对脱模布进行烘烤干燥,避免成型固化后的产品表面出现分层鼓包的问题。

44.本发明的烘烤装置为多个烘烤灯。

45.预成型系统的工作过程:

46.1、通过定位销10将预成型冷模11与拉挤模具12连接于一体,同时取下预成型冷模11上的上镶块6和下镶块7;

47.2、将过纱板15通过金属架和螺栓固定到预成型冷模的前端;两导布装置13分别通过金属架和螺栓固定到预成型冷模11的上方和下方,两烘烤装置14分别通过金属架围设导布装置13;

48.3、将纱线通过分纱板和浸胶装置后,穿过过纱板15、进入预成型冷模11的纱线穿过通道3内,通过纱线穿过通道3进入拉挤模具12内腔后,再通过牵引夹装置夹持牵引;

49.4、将脱模布固定到导布装置13上,脱模布一端从预成型冷模11的上t型嵌入孔4和下t型嵌入孔5穿入,并从纱线穿过通道穿出,进入拉挤模具12内腔后,再通过牵引夹装置夹持牵引;

50.5、将上镶块6的左上镶块61和右上镶块62,以及下镶块7的左下镶块71和右下镶块71通过螺栓安装到上板1和下板1;

51.6、第一红外探测装置16、第二红外探测装置17通过金属架和螺栓固定到上脱模布

入孔8和下脱模布入孔9入口处,第三红外探测装置18与第一红外探测装置16固定在同一金属架上,第三红外探测装置18用于监控拉挤模具12与牵引夹装置间的片材的直线度情况;

52.7、启动牵引夹装置、烘烤装置14,第一红外探测装置16、第二红外探测装置17、第三红外探测装置18、控制器;每隔30分钟,暂停一下,同时松开牵引夹装置的牵引夹,使得获得的片材在拉挤模具12出口和牵引夹装置间处于自由状态,第三红外探测装置18实时采集拉挤模具12出口和牵引夹装置间的片材的状态信息,如果片材出现纵向弯曲,控制器会根据采集到的图像信号,编辑控制指令,控制警报装置发出蜂鸣声,进行报警,机组人员及时响应调整产品直线度;

53.8、当第一红外探测装置16、第二红外探测装置17实时采集数据,并发送至控制器,当超出预设值时,控制器控制报警装置发出蜂鸣声,机组人员及时响应和调整脱模布的位置。

54.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1