一种发泡模具的主模具及制作方法与流程

1.本发明涉及模具制作技术领域,尤其是一种发泡模具以及发泡模具的制作方法。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工。

3.针对发泡模具加工流程主要包括:原料添加

→

合模

→

加料

→

热成型

→

冷却

→

脱模,对于热成型过程中,主要是通过蒸汽管向模具内部通入蒸汽,通过蒸汽产生的高温,来对聚苯乙烯进行发泡,由于蒸汽的传输的过程中,热量容易造成部分损失,因此,到达模具内的温度将达到不到标准温度,需要长时间通入蒸汽,以此来到完全发泡的效果,从而造成了发泡时间长、效率低的问题,同时热成型后的冷却,目前都是采用自然空冷的方式实现冷却,此方式冷却时间较长,上述热成型时间长以及冷却时间长的问题,将严重影响发泡模具加工的进程,因此,在我们提出发泡模具的主模具及制作方法。

技术实现要素:

4.本发明针对背景技术中的不足,提供了发泡模具的主模具及制作方法,有效解决了热成型时间长及冷却时间长,严重影响发泡模具加工进程的问题。

5.本发明为解决上述技术不足,采用改性的技术方案,一种发泡模具的主模具,包括顶模、底模和底座,所述顶模与底模嵌合连接,所述底模焊接于底座上,所述顶模顶端设有液压推动杆、控制主板、进气端头和出气端头,所述液压推动杆位于顶模顶端的两侧,所述液压推动杆的推动端通过螺丝与顶模顶端锁紧固定,所述顶模的嵌合端上焊接有芯模,所述芯模上设有进料口、第一进气口和出气口,所述顶模的侧端设有模盖、第二进气口和加料端头,所述顶模的内部设有设备组件,所述设备组件包括出气管、加料管、补热箱和传动箱,所述出气管两端分别与出气端头和出气口密封连接,所述加料管两端分别与加料端头和进料口密封连接,所述补热箱和传动箱通过螺丝锁紧固定,所述补热箱通过连接管与进气端头密封连通,所述补热箱内部设有补热设备和温度传感器,所述传动箱底部设有第四进气口,所述第四进气口通过连接管与第一进气口密封连通,所述传动箱内设有传动设备。

6.作为本发明的进一步优选方式,所述补热箱内的补热设备为红外线加热器,所述红外线加热器分布于补热箱的内壁上,所述红外线加热器和温度传感器均通过螺丝与补热箱的内壁锁紧固定。

7.作为本发明的进一步优选方式,所述补热箱和传动箱上均设有箱门,所述传动箱与补热箱的衔接处设有第三进气口,所述第三进气口与补热箱内部连通,所述第三进气口和第二进气口上均设有滤网。

8.作为本发明的进一步优选方式,所述传动箱内部的传动设备为风机,所述风机的

进风口上衔接有第一气体传输管,所述第一气体传输管上分别设有第一端口和第二端口,所述第一端口通过密封罩与第三进气口密封连通,所述第二端口与第二进气口之间衔接有第二气体传输管,第二端口通过第二气体传输管与第二进气口密封连通,所述风机的出风口上衔接有第三气体传输管,所述第三气体传输管与第四进气口密封连通。

9.作为本发明的进一步优选方式,所述进气端头、出气端头、加料端头、第一端口和第二端口上均设有控制阀门,所述控制阀门为电子阀门。

10.作为本发明的进一步优选方式,所述控制主板为pcb集成电路板,所述控制主板上熔焊有主接口、设备连接端口和信息传输模块,所述设备连接端口均匀的分布于控制主板上,所述信息传输模块通过线路分别与设备连接端口衔接,所述设备连接端口通过线路分别与红外线加热器、温度传感器、风机和控制阀门连接,所述主接口通过线路与模具总控制端上的接口连接。

11.作为本发明的进一步优选方式,发泡模具的主模具的制作方法,制作流程如下:

12.s1,模具设计:根据图纸制作相关的三维图、二维图和电极图,模拟出具体制作方案,选择锻造材料;

13.s2,粗加工:通过铣床上的切割设备,分别对材料进行切割进行初步塑形,顶模初步塑形完成后,需要进行二次加工,对于顶模加工时,首先需要借助开槽设备在模体上进行开槽,并根据槽体的大小,制作对应的模盖,其次通过钻孔设备分别在芯模以及顶模顶端和侧端进行钻孔,使得孔体与槽体内部连通;

14.s3,细加工:模具塑形完成后,在模具上安装电极片,通过线路接入脉冲设备,脉冲的同时配合去离子水的浇灌,实现电火花加工,电火花加工完成后,将模具放置于打磨座上,通过打磨机对其进行打磨和抛光;

15.s4,热处理:将加工完成后的模具放置加热炉内,进行两次高温处理,处理温度保持900℃-1100℃之间,处理完成后,对模具进行冷却处理;

16.s5,设备组装:将控制阀门分别安装于进气端头、出气端头、加料端头、第一端口和第二端口上,将红外线加热器和温度传感器通过螺丝固定于补热箱内,将风机通过固定座固定于传动箱内,将带有双端口的第一气体传输管通过密封组件衔接于风机的进风口上,将第一端口安装密封罩,再将密封罩通过螺丝固定于第三进气口上,将第三气体传输管安装于风机出风口和第四进气口之间,使之密封连通,最后将补热箱和传动箱通过螺丝和密封胶条密封固定;

17.s6,设备安装,将进气端头、出气端头和加料端头嵌合于顶模顶部和侧端的孔体内且通过螺丝和橡胶密封圈密封固定,在顶模的顶部安装控制主板,将补热箱和传动箱通过螺丝一同固定于顶模槽体的内壁上,通过补热箱顶端安装连接管与进气端头密封连通,再将传动箱底部的第四进气口安装连接管使之与第一进气口密封连通,接着通过安装第二气体传输管使得第二进气口与第一气体传输管的第一端口密封连通,之后通过安装出气管使得出气端头与出气口进行密封连通,最后安装加料管使加料端头与进料口进行密封连通;

18.s7,线路连接,分别将控制阀门、红外线加热器、温度传感器和风机通过线路与控制主板上的设备连接端口连接,再将控制主板的主接口通过线路与模具总控制端上的接口连接。

19.本发明所达到的有益效果是:

20.补热箱内的红外线加热器可对蒸汽提供补热的效果,借助风机可有效的提高了蒸汽的传输速率,将补热后的蒸汽快速传输至模具内部,确保了蒸汽温度的同时,提高了蒸汽的传输速率,可达到快速发泡的效果,较大的缩短了热成型的时间,同时,热成型结束后,关闭蒸汽传输口,打开空气传输口,在风机的作用下,可将外界的空气引入至模具内,实现快速冷却的效果,避免了空冷造成冷却时间长、效率低的问题。

21.说明书附图

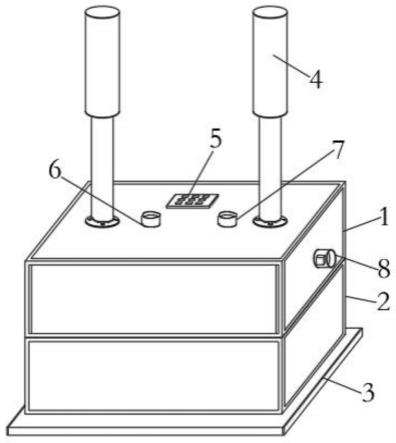

22.图1为本发明模具整体结构示意图;

23.图2为本发明顶模外观结构示意图;

24.图3为本发明顶模内部结构示意图;

25.图4为本发明补热箱内部结构示意图;

26.图5为本发明传动箱内部结构示意图;

27.图6为本发明制作流程示意图。

28.图中,1-顶模,2-底模,3-底座,4-液压推动杆,5-控制主板,6-进气端头,7-出气端头,8-加料端头,9-芯模,10-进料口,11-第一进气口,12-出气口,13-设备组件,14-出气管,15-加料管,16-第二进气口,17-补热箱,18-传动箱,19-红外线加热器,20-温度传感器,21-第三进气口,22-风机,23-第一气体传输管,24-第一端口,25-第二端口,26-第二气体传输管,27-控制阀门,28-第三气体传输管,29-第四进气口。

具体实施方式

29.下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明提供一种技术方案:一种发泡模具的主模具,包括顶模1、底模2和底座3,所述顶模1与底模2嵌合连接,所述底模2焊接于底座3上,所述顶模1顶端设有液压推动杆4、控制主板5、进气端头6和出气端头7,所述液压推动杆4位于顶模1顶端的两侧,所述液压推动杆4的推动端通过螺丝与顶模1顶端锁紧固定,所述顶模1的嵌合端上焊接有芯模9,所述芯模9上设有进料口10、第一进气口11和出气口12,所述顶模1的侧端设有模盖、第二进气口16和加料端头8,所述顶模1的内部设有设备组件13,所述设备组件13包括出气管14、加料管15、补热箱17和传动箱18,所述出气管14两端分别与出气端头7和出气口12密封连接,所述加料管15两端分别与加料端头8和进料口10密封连接,所述补热箱17和传动箱18通过螺丝锁紧固定,所述补热箱17通过连接管与进气端头6密封连通,所述补热箱17内部设有补热设备和温度传感器20,所述传动箱18底部设有第四进气口29,所述第四进气口29通过连接管与第一进气口11密封连通,所述传动箱18内设有传动设备。

31.所述补热箱17内的补热设备为红外线加热器19,红外线加热器19可换为加热电阻,所述红外线加热器19分布于补热箱17的内壁上,所述红外线加热器19和温度传感器20均通过螺丝与补热箱17的内壁锁紧固定,补热设备采用型号为itp 3000/400-0828m的红外线加热器19或者采用型号为ocr25a15电阻加热丝,通过加热设备可对蒸汽提供补热的效果,多组加热设备保证了补热的全面性,避免了蒸汽传输的过程中,由于热量流失,短时间

内不能达到最佳的发泡效果,温度传感器20采用型号为cwdz11的传感器,可对补热箱内的蒸汽温度进行实时监测,达到温度信息采集的目的。

32.所述补热箱17和传动箱18上均设有箱门,所述箱门上嵌合有橡胶密封条,所述传动箱18与补热箱17的衔接处设有第三进气口21,所述第三进气口21与补热箱17内部连通,所述第三进气口21和第二进气口16上均设有滤网,所述滤网上嵌合有气凝胶毡,补热箱17和传动箱18均采用不锈钢材质构成,第三进气口21实现蒸汽在补热箱17和传动箱18之间流通,格网可以隔离蒸汽中含有的杂质颗粒物,起到过滤的效果,气凝胶毡具有隔热效果,避免了滤网受热,对箱体进行热传导效应。

33.所述传动箱18内部的传动设备为风机22,所述风机22底部焊接有固定座,所述固定座通过螺丝与传动箱18锁紧固定,所述风机22的进风口上衔接有第一气体传输管23,所述第一气体传输管23上分别设有第一端口24和第二端口25,所述第一端口24通过密封罩与第三进气口21密封连通,所述第二端口25与第二进气口16之间衔接有第二气体传输管26,第二端口25通过第二气体传输管26与第二进气口16密封连通,所述风机22的出风口上衔接有第三气体传输管28,所述第三气体传输管28与第四进气口29密封连通,传动设备采用型号为ms405-200的风机,通过风机22可带动蒸汽的流动速率,可快速将蒸汽引至模具内部,提高了发泡的效率。

34.所述进气端头6、出气端头7、加料端头8、第一端口24和第二端口25上均设有控制阀门27,所述控制阀门27为电子阀门,控制阀门27的型号为q22hd-15/20,通过控制阀门,可实现气体的流通控制,对气体的传输起到精确的控制。

35.所述控制主板5为pcb集成电路板,所述控制主板5上熔焊有主接口、设备连接端口和信息传输模块,所述设备连接端口均匀的分布于控制主板5上,所述信息传输模块通过线路分别与设备连接端口衔接,所述设备连接端口通过线路分别与红外线加热器19、温度传感器20、风机22和控制阀门27连接,所述主接口通过线路与模具总控制端上的接口连接,控制主板5的型号为gamx-2014h或者gamx-2007-t,通过控制主板5可实现对多个设备的集成连接,达到集成控制目的。

36.发泡模具的主模具的制作方法,制作流程如下:

37.s1,模具设计:根据图纸制作相关的三维图、二维图和电极图,模拟出具体制作方案,选择锻造材料,锻造材料可选择不锈钢或者h13钢;

38.s2,粗加工:通过铣床上的切割设备,分别对材料进行切割进行初步塑形,顶模1初步塑形完成后,需要进行二次加工,对于顶模1加工时,首先需要借助开槽设备配合激光定位在模体上进行开槽,开设的槽体实现了对设备组件13的安装,并根据槽体的大小,制作对应的模盖,需要通过钻孔设备在模盖上打孔,便于模盖可通过螺丝对槽体进行嵌合固定,其次通过钻孔设备分别在芯模9以及顶模1顶端和侧端进行钻孔,使得孔体与槽体内部连通;

39.s3,细加工:模具塑形完成后,通过螺丝在模具上安装电极片,电极线通过线路接入脉冲设备,脉冲设备产生脉冲且将去离子水的管口对准模具进行浇灌,实现电火花加工,通过去离子水可将模具灼烧呈对应的几何形状,确保了模具的精度,电火花加工完成后,将模具放置于打磨座上,通过打磨机对其进行打磨和抛光,使得模具尺寸更加精确,同时也提高模具的美观度;

40.s4,热处理:将加工完成后的模具放置加热炉内,进行两次高温处理,处理温度保

持900℃-1100℃之间,处理完成后,对模具进行冷却处理,通过热处理,可对模具整体的物理特性进行不同程度的增强,使得模具的质体更加的稳定;

41.s5,设备组装:将控制阀门27分别安装于进气端头6、出气端头7、加料端头8、第一端口24和第二端口25上,将红外线加热器19和温度传感器20通过螺丝固定于补热箱17内,将风机22通过固定座固定于传动箱18内,将带有双端口的第一气体传输管23通过密封组件衔接于风机22的进风口上,将第一端口24安装密封罩,再将密封罩通过螺丝固定于第三进气口21上,将第三气体传输管28安装于风机22出风口和第四进气口29之间,使之密封连通,最后将补热箱17和传动箱18通过螺丝和密封胶条密封固定,将设备元件对应的进行组装,实现设备之间的组合;

42.s6,设备安装,将进气端头6、出气端头7和加料端头8嵌合于顶模1顶部和侧端的孔体内且通过螺丝和橡胶密封圈密封固定,在顶模1的顶部安装控制主板5,将补热箱17和传动箱18通过螺丝一同固定于顶模1槽体的内壁上,通过补热箱17顶端安装连接管与进气端头6密封连通,再将传动箱18底部的第四进气口29安装连接管使之与第一进气口11密封连通,接着通过安装第二气体传输管26使得第二进气口16与第一气体传输管23的第一端口24密封连通,之后通过安装出气管14使得出气端头7与出气口12进行密封连通,最后安装加料管15使得加料端头8与进料口10进行密封连通,将设备组件7安装于顶模1内,实现了模具与设备的结合;

43.s7,线路连接,分别将控制阀门27、红外线加热器19、温度传感器20和风机22通过线路与控制主板5上的设备连接端口连接,再将控制主板5的主接口通过线路与模具总控制端上的接口连接,实现了设备的集成化控制,通过模具总控制端可实现对设备的独立控制。

44.综上述,本发明的模具采用设备组件与模具相结合的方式,通过设备组件可有效解决了传统发泡模具蒸汽传输过程中热量损耗以及冷却时间长的问题,同时本设备组件在满足发泡的条件下,提高了发泡的效率,有效的增强了发泡模具的功能性和实用性。

45.实施例1

46.s1,原料添加:将聚苯乙烯颗粒均匀放置于底模内;

47.s2,合模;通过液压推动杆带动顶模与底模进行闭合;

48.s3,加料:打开加料端头的控制阀门,将发泡剂(石油醚)通过加料端头添加至模具内,使得发泡剂(石油醚)与聚苯乙烯颗粒融合;

49.s4,热成型:将蒸汽连接管与顶模的进气端头密封连接,打开进气端头的控制阀门,向模具内部通入蒸汽,蒸汽进入模具内与聚苯乙烯颗粒接触后,聚苯乙烯颗粒将融化且在发泡剂(石油醚)影响下实现发泡;

50.s5,冷却:关闭进气端头上的控制阀门,打开出气端头上的控制阀门,模具内部的热量将通过出气端头排出,实现冷却;

51.s6,脱模:通过启动液压推动杆,使得顶模与底模分离,将发泡完成的聚苯乙烯取出。

52.实施例2

53.s1,原料添加:将聚苯乙烯颗粒均匀放置于底模内;

54.s2,合模;通过液压推动杆带动顶模与底模进行闭合;

55.s3,加料:打开加料端头的控制阀门,将发泡剂(石油醚)通过加料端头添加至模具

内,使得发泡剂(石油醚)与聚苯乙烯颗粒融合;

56.s4,热成型:将蒸汽连接管与顶模的进气端头密封连接,并且在蒸汽连接管上包裹保温棉,打开进气端头的控制阀门,向模具内部通入蒸汽,蒸汽进入模具内与聚苯乙烯颗粒接触后,聚苯乙烯颗粒将融化且在发泡剂(石油醚)影响下实现发泡;

57.s5,冷却:关闭进气端头上的控制阀门,打开出气端头上的控制阀门,启动散热设备(风扇)或者水冷的方式,实现冷却;

58.s6,脱模:通过启动液压推动杆,使得顶模与底模分离,将发泡完成的聚苯乙烯取出。

59.实施例3

60.s1,s1,原料添加:将聚苯乙烯颗粒均匀放置于底模内;

61.s2,合模;通过液压推动杆带动顶模与底模进行闭合;

62.s3,加料:打开加料端头8的控制阀门27,将发泡剂(石油醚)通过加料端头8添加至模具内,使得发泡剂(石油醚)与聚苯乙烯颗粒融合;

63.s4,热成型:将蒸汽连接管与顶模1的进气端头6密封连接,打开进气端头6的控制阀门27,通过温度传感器20对蒸汽的温度进行监测,当蒸汽温度小于标准值时,启动补热箱17内的红外线加热器19,同时打开启动传动箱18内的风机22,启动风机22时,需要打开第一气体传输管23上第二端口25的控制阀门27并且关闭第一端口24上的控制阀门27,此时,风机22会提高蒸汽的流动速率,蒸汽进入补热箱17内时,通过红外线加热器19进行补热,再由风机22传输至模具内,蒸汽进入模具内与聚苯乙烯颗粒接触后,聚苯乙烯颗粒将融化且在发泡剂(石油醚)影响下实现发泡;

64.s5,冷却:关闭进气端头6上的控制阀门27和第二端口25上的控制阀门27,打开出气端头7上的控制阀门27以及第一端口24上的控制阀门27,风机22会将外界的空气引入至模具内部,再由出气端头7排出,通过气体流通的方式,实现冷却;

65.s6,脱模:通过启动液压推动杆,使得顶模与底模分离,将发泡完成的聚苯乙烯取出。

66.上述实施例1-3分别采用了传统发泡模、具有保温材料和冷却设备发泡模以及安装设备组件发泡模的三种加热和冷却方式,以下表格呈现三种发泡模的冷却时间、热量损耗率、蒸汽通入量以及发泡时间的变化。

[0067][0068][0069]

很显然,通过上述表格,实施例一与实施例二对比时,实施例二各项指标要远超于实施例一,实施例二与实施例三对比时,蒸汽通入量要低于实施例三,但是实施例三其余的指标优于实施例二,综合上述,实施例三为最佳的选择方案。

[0070]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或

基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0071]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1