一种色母粒投料装置的制作方法

1.本发明涉及塑料加工设备,具体涉及一种色母粒投料装置。

背景技术:

2.色母是将超常量的颜料均匀载附于树脂之中而制得的聚集体,可称为颜料浓缩物,其着色力高于颜料本身,加工时用少量色母料和未着色树脂掺混,就可达到设计颜料浓度的着色树脂或制品。目前,由于没有专门的色母粒投料设备,多是人工手动投料,存在无法准确控制色母粒使用量,塑料实际产品颜色与目标颜色差异过大,不良率高,工作效率低下等问题。

技术实现要素:

3.发明目的:本发明的目的是提出一种保证产品质量的色母粒投料装置。

4.技术方案:本发明所述的色母粒投料装置,包括混合箱,还包括投料控制系统;混合箱上方并排设有多个存储箱,用以存储不同颜色的色母粒;存储箱底部设有下料筒,下料筒的排料腔中设有分料盘以及称量分料盘排出的色母粒重量的称台,分料盘通过安装在下料筒上的伺服电机驱动,称台上的色母粒通过设置在下料筒中的电动推杆推出;混合箱中设有搅拌辊组,用以搅拌塑料原料和色母粒;混合箱上方还设有实时拍摄塑料成品的相机模组,投料控制系统将拍摄图片与预置图片进行颜色比对,当颜色一致时,记录对应的色母粒用量配比,作为后续投料的依据。

5.本发明中,通过伺服电机驱动分料盘,通过称台称量分料盘排出的色母粒重量,能够精准添加色母粒用量,同时通过投料控制系统进行实时的颜色比对,可以有效保证塑料成品质量,工作效率高。此外,配方数据还可以供下次同色产品生产时直接调用,避免了色母粒用量重复调配。

6.进一步地,存储箱中设有传动轴,传动轴伸出存储箱的两端分别设有传动板和传动槽,传动轴间通过插接实现动力传递;存储箱内设有垂直于传动轴的搅拌杆,搅拌杆上设有搅拌叶;搅拌杆与传动轴通过锥齿轮配合;传动轴上设有椭圆罩,用以防护锥齿轮。由于色母粒添加量少且塑料搅拌周期长,传动轴转动时带动搅拌杆及其上的搅拌叶转动,可有效避免色母粒静止时间较长,出现结块相互粘附的情况,使得后续排料更加顺畅。椭圆罩可避免色母粒卡入锥齿轮中。

7.进一步地,搅拌杆通过固定在存储箱内壁的支撑杆支撑,且搅拌杆与支撑杆通过轴承与相配合;轴承上设有圆形块,用以防护轴承。通过支撑杆可保证搅拌杆稳定转动,避免晃动。圆形块可避免色母粒附着在轴承上。

8.进一步地,搅拌杆上还设有当其转动时,用以清理传动轴和支撑杆上色母粒的清理杆。一方面,清理杆能够清理附着在传动轴和支撑杆上的色母粒,降低后期色母粒清理难度;另一方面,清理杆转动时也能够起到搅拌色母粒的作用。

9.进一步地,存储箱设置在导轨架上,相互间插接相连;位于端部的存储箱的传动轴

上插接有联动轴;联动轴另一端通过轴承转动设置有圆板,并插入固定设置的固定筒中;固定筒中设有弹簧,弹簧与圆板相抵靠。本技术方案中,存储箱的数量可根据需要添加,方便用户使用多种色母粒调制复合色塑料。使用时,抽动联动杆使弹簧压缩,让出存储箱的安装位,待添加的存储箱安装到位后,将联动轴与添加的存储箱的传动轴对接上,松开联动杆后即完成安装,操作方便快捷。

10.进一步地,联动轴上设有齿盘,该联动轴与搅拌辊组中的一个搅拌辊通过皮带动力连接。搅拌辊转动时,联动轴及多个传动轴同步转动,实现存储箱内色母粒的搅拌。动力源少,结构紧凑,成本低。

11.进一步地,皮带的两侧设有固定设置的限位板,限位板呈u形,跨设在联动轴上;两个限位板的相对面活动嵌设有滚珠。

12.进一步地,下料筒内壁两侧设有光电模组,用以监测存储箱内色母粒余量;存储箱上设有指示灯,当光电模组触发时,用以闪烁提醒。

13.进一步地,投料控制系统包括:

14.颜色识别模块,用于将相机模组实时拍摄的塑料成品图片与预先存储的标准颜色图片进行颜色比对,判断颜色是否一致;

15.投料控制模块,用于控制伺服电机及接收称台测量数据,实现色母粒加料量的精确控制;当颜色识别模块判断颜色一致时,停止加料,记录塑料使用量及对应的色母粒投放量,生成颜色配比数据,供下次生产同色产品时直接调用;

16.存储器,用于存储多种颜色的标准颜色图片和颜色配比数据,供颜色识别模块和投料控制模块调用。

17.进一步地,投料控制模块还具有手动上料和语音上料功能,其中手动上料通过人工控制伺服电机实现,语音上料基于声纹识别模块控制投料控制模块,继而控制伺服电机实现。

18.有益效果:本发明与现有技术相比,具有如下显著优点:本发明能够保证产品质量,实现降本增效。

附图说明

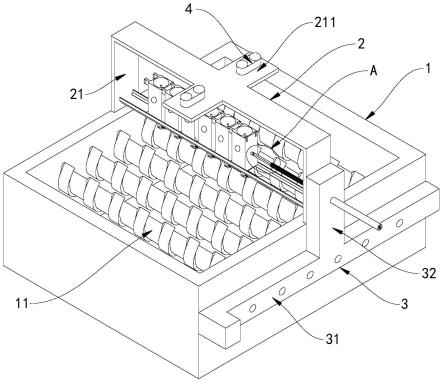

19.图1是本发明的结构示意图;

20.图2是图1的局部a放大图;

21.图3至图5是存储箱的结构示意图,其中图5是存储箱内部结构示意图;

22.图6是传动轴两端端面图;

23.图7是下料筒排料腔处的结构示意图;

24.图8是固定筒的剖面图;

25.图9是限位板侧视图;

26.图10是挡板与固定筒间的配合结构示意图。

具体实施方式

27.下面结合附图对本发明作进一步详细说明。

28.如图1所示,一种色母粒投料装置,包括混合箱1、投料机构2和投料控制系统。投料

机构2设置在混合箱1上方,在投料控制系统的控制下,向混合箱1中投放色母粒。混合箱1中设有搅拌辊组11,用以搅拌塑料原料和色母粒。

29.具体地,结合图2至图7,投料机构2包括固定在混合箱1顶部的支撑架21,支撑架21上设置有导轨架22,导轨架22上并排设置有多个存储箱23,用于存储不同颜色的色母粒。存储箱23底部设有下料筒24,下料筒24内部设有排料腔,排料腔中设有分料盘28。下料筒24外侧设置有用于驱动分料盘28的伺服电机241。在排料腔的底部设有称台7,用于称量分料盘28排出的色母粒重量。下料筒24中还设有电动推杆29,称台7上设置有框型下料架291,电动推杆29的输出端设有t形块,下料架291右侧开设有规格大于t形块的t形槽,t形块与t形槽活动套接,使得电动推杆29的输出端与下料架291只产生水平向的推力和拉力,不会向下料架291施加额外的重力。

30.存储箱23左侧设有插块232,右侧设有适配的插槽231,存储箱23相互间插接相连,插槽231和插块232可采用t形结构,以保证连接稳定,避免晃动。存储箱23中设有传动轴25,传动轴25伸出存储箱23的两端分别设有传动板251和传动槽252,传动板251与传动槽252相适配,当存储箱23间插接时,传动轴25间相互插接实现动力传递。存储箱23内设有垂直于传动轴25的搅拌杆27,该搅拌杆27通过固定在存储箱23内壁的支撑杆271支撑,且搅拌杆27与支撑杆271通过轴承相配合。轴承上设有圆形块,用以防护轴承。搅拌杆27端部及传动轴25上设有锥齿轮,搅拌杆27与传动轴25通过锥齿轮啮合实现传动。传动轴25上设有椭圆罩26,用以防护锥齿轮。搅拌杆27上设有若干搅拌叶273。此外,搅拌杆27上还设有当其转动时,用以清理传动轴25和支撑杆271上色母粒的清理杆272。本实施例中,存储箱23中的搅拌杆27数量为两个,传动轴25上下各一。传动板251的两端均呈弧形。传动槽252呈径向辐射状,延伸至传动轴25表面的一端开口呈弧形,有利于传动板251插入传动槽252中,方便将传动板251以垂直或水平方式与传动槽252连接,参见图6。

31.下料筒24内壁两侧设有光电模组6,存储箱23上设有指示灯5。本实施例中,指示灯5的颜色与存储箱23内色母粒的颜色保持一致。光电模组6采用常规对射式或反射式的光电开关,当存储箱23内的色母粒量位下降至光电模组6下方时,光电开关触发,对应的指示灯5闪烁,提醒添加色母粒。

32.工作时,存储箱23中的色母粒落入分料盘28中,分料盘28上共有八个叶片,形成八个隔间。设定伺服电机241的转动参数,可使分料盘28每次只排出一个隔间的色母粒。色母粒落入下料架291中、称台7上,称台7事先称取下料架291的重量并归零,从而实时称取色母粒重量。随后,电动推杆29驱动下料架291移动,将称台7上的色母粒推出下料筒24,与混合箱1中的塑料相混合。通过下料架291下料可有避免混合箱1中的热量对存储箱23造成影响,减少色母粒结块粘附的情况出现。如图1所示,在混合箱1的外侧设有驱动机构3,该驱动机构3为混合箱1中的搅拌辊组11以及存储箱23中的传动轴25提供动力。具体地,结合图2、以及图8至图10,驱动机构3包括固定在混合箱1上的驱动箱31,各搅拌辊端部延伸至驱动箱31中,由设置在驱动箱31中的电机驱动。驱动箱31的顶部设置有防护壳32,防护壳32中固定安装有固定筒33,该固定筒33一端贯穿至支撑架21中,另一端伸出防护壳32。防护壳32中设有弹簧34和联动轴35,固定筒33端部设有挡板331。联动轴35一端通过轴承转动设置有圆板36,弹簧34两端分别与圆板36和挡板331相抵靠。联动轴35伸出固定筒33的一端设有与传动板251结构一致的卡板,以便与最右侧存储箱23的传动轴25插接相连。联动轴35表面设有齿

盘351,该联动轴35与搅拌辊组11中的一个搅拌辊通过皮带37动力连接。在固定筒33的顶部通过连接架38设置有两个限位板39,两个限位板39分别位于皮带37的两侧,限位板39呈u形,两个限位板39的相对面均活动嵌设有滚珠391。

33.当驱动箱31带动搅拌辊组11转动搅拌塑料和色母粒时,其中一个搅拌辊通过皮带37带动联动轴35转动,进而带动传动轴25转动,且由于传动轴25相互连接,从而可同时对多个存储箱23中的色母粒进行搅拌。弹簧34的设置,使得当需要增加存储箱23时,只需要水平抽动联动轴35向右移动即可,联动轴35带动圆板36抵触弹簧34。圆板36通过轴承与联动轴35连接,使得联动轴35转动时不会对弹簧34造成影响。联动轴35向右移动时通过圆板36压缩弹簧34,同时联动轴35脱离传动槽252,即可增加存储箱23。增加完毕后,松开联动轴35,联动轴35受到弹簧34的回弹抵触,带动其上的卡板与新增的存储箱23上的传动轴25连接。限位板39的设置,限制了皮带37的位置,使得联动轴35移动时不会带动齿盘351移动皮带37。滚珠391的设置,有效减少了皮带37与限位板39之间的摩擦力。

34.混合箱1上方还设有实时拍摄塑料成品的相机模组,本实施例中相机模组采用高清摄像头4,高清摄像头4设置在支撑架21上伸出的支撑板211上,高清摄像头4的设置数量视拍摄视野范围而定,最好能够覆盖整个混合箱1。投料控制系统与称台7、高清摄像头4及伺服电机241通讯连接,其将高清摄像头4实时拍摄的图片与系统中预置的图片进行颜色比对,当颜色一致时,记录对应的色母粒用量配比,作为后续投料的依据。

35.具体地,投料控制系统包括颜色识别模块、投料控制模块和存储器,其中颜色识别模块用于将高清摄像头4实时拍摄的塑料成品图片与预先存储的标准颜色图片进行颜色比对,判断颜色是否一致。投料控制模块,用于控制伺服电机241及接收称台7测量数据,实现色母粒加料量的精确控制。当颜色识别模块判断颜色一致时,停止加料,记录塑料使用量(放入混合箱1前事先称重)及对应的色母粒投放量,生成颜色配比数据,供下次生产同色产品时直接调用。存储器,用于存储多种颜色的标准颜色图片和颜色配比数据,供颜色识别模块和投料控制模块调用。需要注意的是,由于不同颜色的色母粒与塑料中和后发挥的能效不同,所以不可以单种颜色的配方来确定其他颜色的投料量。

36.在本实施例中,投料控制模块还具有手动上料和语音上料功能,其中手动上料通过工作人员对比塑料图像以及需要调配的颜色图像,手动控制伺服电机241转动进行下料。语音上料基于声纹识别模块控制投料控制模块,继而控制伺服电机241实现。

37.以上各模块的功能是基于pc系统以及相应的被执行程序实现的,在此不作赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1