轻质绝缘复合芯体棒及其制备方法

1.本发明涉及绝缘复合材料技术领域,具体地指一种轻质绝缘复合芯体棒及其制备方法。

背景技术:

2.电工绝缘材料与装备长期在户外运行,经常受日晒、雨淋、风沙、高温和严寒等恶劣气候条件的侵蚀,对绝缘子及横担的芯体绝缘提出了较高的需求,包括必须具有优异的耐水分渗透、耐高低温、高绝缘性能、以及抗老化性能。特别是对于大档距复合绝缘横担、大尺寸复合支柱绝缘子芯体而言。目前国内外的复合绝缘横担、绝缘支柱用大尺寸绝缘芯体主要包括单芯拉挤、拉挤外缠绕、多芯拉挤、空心填充等几种方案。1)单芯拉挤方案。其生产过程自动化程度高且受人为因素影响少,可连续生产长度不受限制,但是需要大面积区域放置纱架来供应纤维纱,且纤维纱的浸润时间也较长,大尺寸拉挤速度缓慢,芯体内部固化均匀程度差,工艺技术要求较高。2)拉挤外缠绕工艺方案。其内部支柱芯棒弯曲模量较小,在运行过程中形变量较大。且在外缠绕时需要多次缠绕并固化、多次加工,其工序复杂、生产周期长且成本较高,同时,中轴向纤维比例较难控制,芯体孔隙率较高,且不易控制,此外多次缠绕导致芯棒内部界面较多。3)多芯拉挤方案。对于复合材料管内壁及每只细芯棒的处理要求非常严格,且对于灌注用的树脂粘度及固化后树脂浇注体的韧性要求也较高。由于支柱内部存在大量的富树脂区,且存在多个界面,这些富树脂区及界面都是支柱芯棒内部的薄弱点。这几种方案制作的芯体质量都很大,后两种方法还需要二次处理对芯棒表面进行打磨,并在表面涂覆一层特殊的偶联剂,容易产生界面问题。神马电力为代表的采用的内部填充绝缘气或绝缘油膏的空心管有效降低了绝缘芯体的质量,但产生内部填料泄漏和凝露的隐患,增加运行维护成本,此类绝缘芯体在电力系统中应用有限。目前市场上大尺寸复合材料实心芯棒还是以第一、二种工艺方案为主。

3.拉挤或拉挤缠绕工艺生产的纤维增强复合材料实心棒,其重量过度富裕,未能充分利用纤维增强复合材料轻质高强的优势,且成本高昂,产能极低。因此,如何充分发挥复合材料的技术优势,通过开发出轻质高绝缘大尺寸复合材料芯棒技术成为本领域研究难点。

技术实现要素:

4.本发明的目的就是要提供一种轻质绝缘复合芯体棒及其制备方法,本发明具有结构简单、操作方便、成本低,且结构安全,界面缺陷少且等技术优势。该芯体棒用于35~500kv电压等级的输配电线路复合绝缘横担或绝缘子支柱。

5.为实现此目的,本发明所设计的一种轻质绝缘复合芯体棒,它包括绝缘复合芯体层和玻璃纤维增强树脂基复合材料层,其中,玻璃纤维增强树脂基复合材料层包裹在绝缘复合芯体层外侧;所述绝缘复合芯体层为树脂与微珠复合材料圆柱体,玻璃纤维增强树脂基复合材料层与绝缘复合芯体层固化为一体。

6.其制备方法包括如下步骤:

7.步骤1:通过拉挤工艺、拉挤缠绕工艺、拉挤编织工艺或缠绕工艺的浸胶与引导装置将浸润了树脂胶料的玻璃纤维包裹在树脂与微珠复合材料圆柱体外形成玻璃纤维增强树脂基复合材料预聚层;

8.步骤2:通过拉挤固化装置将玻璃纤维增强树脂基复合材料预聚层和微珠复合材料圆柱体固化为一体。

9.为了让外层的玻璃纤维增强树脂基复合材料结构层和里面复合芯体的界面更为致密,也可以在外层为玻璃纤维增强树脂基复合材料层间和内层为轻质高绝缘复合芯体层之间添加一层玻璃纤维毡/树脂基复合材料层,形成如下的三层结构,利用玻璃纤维毛毡与树脂极佳的浸润性和兼容性,让富含树脂的玻璃纤维毛毡与内外界面充分接触固化,形成稳定致密界面层。本发明所设计的另一种轻质绝缘复合芯体棒,它包括绝缘复合芯体层、玻璃纤维毡与树脂基复合材料层和玻璃纤维增强树脂基复合材料层,其中,所述玻璃纤维毡与树脂基复合材料层包裹在绝缘复合芯体层外侧,玻璃纤维增强树脂基复合材料层包裹在玻璃纤维毡与树脂基复合材料层外侧,绝缘复合芯体层、玻璃纤维毡与树脂基复合材料层和玻璃纤维增强树脂基复合材料层最终固化为一体。

10.其制备方法包括如下步骤:

11.步骤a:通过拉挤工艺、拉挤缠绕工艺、拉挤编织工艺或缠绕工艺的浸胶与引导装置将浸润了树脂胶料的玻璃纤维毡包裹在树脂与微珠复合材料圆柱体外形成玻璃纤维毡与树脂基复合材料预聚层;

12.步骤b:通过拉挤工艺、拉挤缠绕工艺、拉挤编织工艺或缠绕工艺的浸胶与引导装置将浸润了树脂胶料的玻璃纤维包裹在玻璃纤维毡与树脂基复合材料预聚层外形成玻璃纤维增强树脂基复合材料预聚层;

13.步骤c:通过拉挤固化装置将树脂与微珠复合材料圆柱体、玻璃纤维毡与树脂基复合材料预聚层和玻璃纤维增强树脂基复合材料预聚层固化为一体。

14.本发明的有益效果:

15.1、该发明制备的轻质高绝缘复合芯体棒密度小,实现了轻质高强功能,且随着复合材料棒的直径增大,制品的密度下降越大;因为该发明制备的制品包含两部分,其内部为密度0.3~0.6g/cm3的树脂复合材料芯,外部为密度约2.1-2.2g/cm3纤维增强树脂基复合材料;以直径100mm的纤维增强树脂复合材料实心棒为例,其密度为2.1-2.2g/cm3,900mm长实心棒的重量为13.8kg;而换成该发明方法制备的直径100mm,壁厚10mm,内部为绝缘复合芯的复合芯体棒,因为内层绝缘复合芯的密度为0.3~0.6g/cm3,900cm长的制品的重量为7.6kg,对应重量降低了45%,制品的平均密度降低为1.15~1.20g/cm3。

16.2、轻质高绝缘复合芯体棒的复合芯体拉挤、拉挤缠绕、拉挤编织或缠绕工艺,生产效率高,且内中外层的界面间都富含树脂,树脂界面一体化热固化融合后,界面缺陷少。

17.3、富含树脂胶料的最外层的纤维和中间层的玻璃纤维毛毡与内层高绝缘复合芯体通过树脂热固化一体成型,形成稳定而致密的界面,保证了轻质高绝缘复合芯体棒的可以通过颜料渗透、水扩散及热诱导相关内绝缘电工材料的相关要求,且内部的高绝缘复合材料芯体具备一定力学强度,其拉伸、压缩和弯曲强度平均值超过22mpa,对应的拉伸、压缩和弯曲平均模量值大于625mpa,保证复合芯棒可以通过硅橡胶热压接及端部法兰套筒压接

试验要求,且压接后芯板材料及内部无开裂及界面分离现象,内部的高绝缘复合材料芯体为微纳米微珠和树脂的浇注体,微珠能够有效吸收震动所产生的破坏能量,保证20万次低周期震动疲劳后,样品界面依旧完好。

18.4、样品的外观尺寸可以根据需要,加工成不同形状及尺寸,可以是圆形、方形、矩形、椭圆形及多边形结构,根据拉挤或缠绕工艺的模具进行定制化生产。

19.5、内部的高绝缘复合材料芯体具备一定力学强度,且微珠复合材料层可以通过微珠有效吸收破坏能量,其与外层的复合材料玻璃钢结构层协同作用后,缓解了复合材料构件开孔后材料应力集中局部易开裂的技术难题,复合芯板的内部聚合物芯体具备一定的强度和刚度,可以增强开孔部位的强度和刚度,拓展了复合材料应用面,缓解了复合材料构件节点开孔连接的难题。

20.本发明具有结构简单、操作方便、成本低,且结构安全且等技术优势。

附图说明

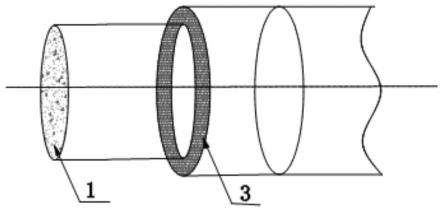

21.图1为实施例1的结构示意图;

22.图2为图1的侧视图;

23.图3为实施例2的结构示意图;

24.图4为图3的侧视图;

25.图5为实施例3的结构示意图;

26.图6为图5的侧视图。

27.其中,1—绝缘复合芯体层、2—玻璃纤维毡与树脂基复合材料层、3—玻璃纤维增强树脂基复合材料层。

具体实施方式

28.以下结合附图和具体实施例对本发明作进一步的详细说明:

29.实施例1和2所示的轻质绝缘复合芯体棒,如图1所示,它包括绝缘复合芯体层1和玻璃纤维增强树脂基复合材料层3,其中,玻璃纤维增强树脂基复合材料层3包裹在绝缘复合芯体层1外侧;所述绝缘复合芯体层1为树脂与微珠复合材料圆柱体,玻璃纤维增强树脂基复合材料层3与绝缘复合芯体层1固化为一体,其中轻质复合绝缘芯体棒的外观直径为100mm,其中树脂与微珠复合材料圆柱体的直径为80mm,玻璃纤维增强树脂基复合材料层3为管状结构,其厚度为10mm。所用树脂固化前后或冷却前后收缩率变化较小,建议使用实施1的结构,其结构更为简单,经济性更好,也避免树脂固化前后或冷却前后收率较大,出现绝缘复合芯体层1和玻璃纤维增强树脂基复合材料层3界面分离现象。

30.上述技术方案中,树脂与微珠复合材料圆柱体的密度范围为0.3~0.6g/cm3,玻璃纤维增强树脂基复合材料层3的密度为2.2g/cm3,树脂与微珠复合材料圆柱体的表面粗糙度ra值范围为10~100微米,树脂与微珠复合材料圆柱体的电气击穿强度不低于10kv/mm;

31.树脂与微珠复合材料圆柱体的材料为25~55wt%的热固性树脂与45~75wt%的微纳米级聚合物微珠的聚合物复合材料;

32.或者,树脂与微珠复合材料圆柱体的材料为25~55wt%的热固性树脂与45~75wt%的空心无机微珠的聚合物复合材料;

33.或者,树脂与微珠复合材料圆柱体的材料为25~55wt%的热塑性树脂与45~75wt%的微纳米级聚合物微珠的聚合物复合材料;

34.或者,树脂与微珠复合材料圆柱体的材料为25~55wt%的热塑性树脂与45~75wt%的空心无机微珠的聚合物复合材料。

35.通过空心微珠与聚合物的复合材料替代原实心棒复合材料,利用空心微珠与聚合物复合材料的质量轻和高绝缘的特性,相比实心复合材料棒,可显著降低实心棒复合材料的重量,且能提升复合芯体棒的内绝缘强度,并避免了实心棒尺寸过大,固化工艺难以控制,出现内部开裂或局部缺陷问题。

36.上述技术方案中,热固性树脂和热塑性树脂的耐热性不低于150℃。

37.上述技术方案中,热固性树脂为不饱和树脂、乙烯基树脂、环氧树脂、聚氨酯树脂和酚醛树脂、脲醛树脂、聚酰亚胺树脂、脲醛树脂、双马来酰亚胺基树脂、有机硅树脂或三聚氰胺树脂。

38.上述技术方案中,所述热塑性树脂为聚碳酸酯树脂、尼龙树脂、聚氯乙烯树脂、聚醚醚酮树脂、聚苯并恶嗪树脂、聚苯硫醚树脂、聚甲醛树脂或聚砚树脂,其添加量为空心微珠与聚合物的复合材料质量的25~55wt%。

39.所述空心无机微珠为玻璃微珠、碳化硅微珠、刚玉微珠或钛硼硅酸盐微珠,其添加量为空心微珠与聚合物的复合材料质量的45~75wt%。

40.所述微纳米级聚合物微珠为聚丙烯腈微珠、聚甲基丙烯酯甲酯微珠、酚醛微珠或偏氯乙烯共聚物微珠,其添加量为空心微珠与聚合物的复合材料质量的45~75wt%。

41.以上树脂及微珠的具体添加量视树脂的粘度、微珠与树脂的相容性、添加后材料的性能及加工性能而确定;一般树脂的粘度或融化后的粘度越小、微珠与树脂的相容性越好,对应微珠添加量会越大,相应的树脂添加量就会越低,对应树脂与微珠的复合材料的密度也就会越小。

42.实施例1的制备方法包括如下步骤:

43.步骤1:通过拉挤工艺、拉挤缠绕工艺、拉挤编织工艺或缠绕工艺的浸胶与引导装置将浸润了树脂胶料的玻璃纤维包裹在树脂与微珠复合材料圆柱体外形成玻璃纤维增强树脂基复合材料预聚层;

44.步骤2:通过拉挤、缠绕等固化装置将玻璃纤维增强树脂基复合材料预聚层和微珠复合材料圆柱体热固化为一体,形成致密的一体结构。

45.实施例2所示的轻质绝缘复合芯体棒,如图3和4所示,它包括绝缘复合芯体层1、玻璃纤维毡与树脂基复合材料层2和玻璃纤维增强树脂基复合材料层3,所述玻璃纤维毡与树脂基复合材料层2包裹在绝缘复合芯体层1外侧,玻璃纤维增强树脂基复合材料层3包裹在玻璃纤维毡与树脂基复合材料层2外侧,绝缘复合芯体层1、玻璃纤维毡与树脂基复合材料层2和玻璃纤维增强树脂基复合材料层3固化为一体。轻质复合绝缘芯体棒的外观直径为100mm,其中,树脂与微珠复合材料圆柱体的直径为79.5~79.7mm,玻璃纤维毡与树脂基复合材料层2的厚度为0.3~0.5mm,玻璃纤维增强树脂基复合材料层3的厚度为10mm。所用树脂固化前后或冷却前后收缩率变化较大,建议使用实施2的结构,利用玻璃纤维毛毡与树脂的复合材料夹层,启动缓冲效果,避免树脂固化前后或冷却前后收率较大,出现绝缘复合芯体层1和玻璃纤维增强树脂基复合材料层3界面分离现象。

46.所述玻璃纤维毡与树脂基复合材料层2中玻璃纤维毛毡厚度范围为0.3~0.5mm,在玻璃纤维毡牵引进入拉挤固化装置前,玻璃纤维毡必须被拉挤树脂液充分浸润,且保持纤维毛毡在绝缘复合芯体层1面覆盖平整,避免纤维毛毡打皱,固化后纤维毛毡与树脂复合材料出现显著的内部缺陷,影响其内部致密性和电气绝缘性。

47.实施例2的制备方法包括如下步骤:

48.步骤a:通过拉挤工艺、拉挤缠绕工艺、拉挤编织工艺或缠绕工艺的浸胶与引导装置将浸润了树脂胶料的玻璃纤维毡包裹在树脂与微珠复合材料圆柱体外形成玻璃纤维毡与树脂基复合材料预聚层;

49.步骤b:通过拉挤工艺、拉挤缠绕工艺、拉挤编织工艺或缠绕工艺的浸胶与引导装置将浸润了树脂胶料的玻璃纤维包裹在玻璃纤维毡与树脂基复合材料预聚层外形成玻璃纤维增强树脂基复合材料预聚层3;

50.步骤c:通过拉挤装、缠绕等固化置将树脂与微珠复合材料圆柱体、玻璃纤维毡与树脂基复合材料预聚层和玻璃纤维增强树脂基复合材料预聚层热固化为一体,形成致密的一体结构。

51.上述技术方案中,最外层玻璃纤维增强树脂基复合材料的玻璃纤维及中间层的复合材料的玻璃纤维毛毡经过树脂胶料槽充分浸润树脂基料;富含树脂胶料的最外层的纤维和中间层的玻璃纤维毛毡均匀覆盖在最内层的高绝缘复合材料芯体表面,且保持复合芯体表面的玻璃纤维毛毡及玻璃纤维平整、均匀且致密覆盖;将以上高绝缘芯体棒、玻璃纤维毛毡及表面玻璃纤维一同牵引进入拉挤或缠绕设备的固化模具,进行高温固化定型,得到相应尺寸的复合绝缘芯体棒。

52.上述技术方案中,最大直径小于400mm的复合芯体棒采用拉挤、拉挤缠绕或拉挤编制工艺生产,对复合芯体棒环向强度要求较高的尽量采用拉挤缠绕或拉挤编制工艺生产;而对于直径大于400mm的复合芯体棒采用缠绕工艺,以避免复合材料尺寸大、重量过大,导致拉挤过程产生复合材料管壁偏心或树脂浸润不充分等技术难题。

53.复合轻质高绝缘复合芯体棒的复合芯体拉挤、拉挤缠绕、拉挤编织或缠绕工艺,生产效率高,且内中外层的界面间都富含树脂,树脂界面一体化热固化融合后,界面缺陷少,可以满足电气设备的内绝缘技术要求。

54.该制备方法缓解了复合材料构件开孔后材料应力集中局部易开裂的技术难题,复合芯板的内部聚合物芯体具备一定的强度和刚度,可以增强开孔部位的强度和刚度,拓展了复合材料应用面,缓解了复合材料构件节点开孔连接的难题。

55.实施例3所述的轻质绝缘复合芯体棒,如图5和6所示,它的结构与实施例1基本相同,区别在玻璃纤维增强树脂基复合材料层3的外观为正方形,边长为100mm,内部为圆形,圆的半径为40mm,位于正方形的中心点上,树脂与微珠复合材料圆柱体的直径为80mm。对于圆形的复合材料芯体棒可以用于复合绝缘横担或绝缘子支柱的芯体棒,而对于矩形或多边形,可以用于变电构架或桁架式复合材料杆塔的绝缘结构件。

56.本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1