一种吸塑机器的堆叠模具支撑结构的制作方法

1.本实用新型属于塑料模具加工技术领域,具体是一种吸塑机器的堆叠模具支撑结构。

背景技术:

2.塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,其抗形变能力中等,介于纤维和橡胶之间,由合成树脂及填料、增塑剂、稳定剂、润滑剂、色料等添加剂组成。

3.对塑料进行加工定型时通常会使用到吸塑机,现有的吸塑机又叫热塑成型机,是将加热塑化的pvc、pe、pp、pet、hips等热塑性塑料卷材吸制成各种形状的高级包装装璜盒、框等产品的机器;利用真空泵产生的真空吸力,将加热软化后的pvc、pet等热可塑性塑料片材经过模具吸塑成各种形状的真空罩、吸塑托盘、泡壳等。

4.吸塑成型机原理:吸塑成型又叫热塑成型,这种成型工艺主要是利用真空泵产生的真空吸力将加热软化后的pvc、pet、petg、aptt、pp、pe、ps等热可塑性塑料片材经过模具吸塑成各种形状的真空罩,或贴附着于各种形状产品的表面。吸塑根据片材厚度分为薄片吸塑和厚片吸塑;其机器主要构造是由给料、拉料、上下电加热炉、下闸、多功能可调尺寸、下模盘、上模、上闸、刀闸、切片、放片、配套的真空装置以及用于支撑堆叠模具的支撑结构等构成,现有的支撑结构大多只是采用一块平板。

5.但本技术发明人在实现本技术实施例中的技术方案的过程中,发现上述技术至少存在如下技术问题:

6.1、在对塑料模具进行加工完成后,需要借助吸盘和轨道将成型的模具放置到规定位置处的支撑结构上,传统的模具支撑结构由于只是采用单板结构,使得在存放堆叠模具时极其容易出现倒塌的情况,从而造成模具损坏,给厂家造成一定的损失;

7.2、传统的支撑结构由于只是一块单板,整体结构简单,支撑面积也有限,在出现所需支撑的堆叠模具下表面的面积远远大于单板的支撑面积时,会造成现有的支撑结构无法使用。

技术实现要素:

8.为了克服现有的不足,本技术实施例提供一种吸塑机器的堆叠模具支撑结构,通过使用限位组件和定位螺栓,利用气泵使得各个限位杆与堆叠模具紧贴,并可将限位杆进行翻转,增大支撑结构承载面积,以解决现有技术中堆叠模具容易倒塌以及支撑面积有限的问题。

9.本技术实施例解决其技术问题所采用的技术方案是:

10.一种吸塑机器的堆叠模具支撑结构,包括:

11.支架,可以作为整个吸塑机器的框架,将吸塑机器的其他结构也可安装到支架上;

12.支撑板,设置于支架表面,该支撑板可采用圆盘状、矩形或是其他形状的板体结

构;

13.若干限位组件,均活动式装配于支撑板表面,堆叠的模具位于各个限位组件之间形成的区域内,使用时,各个限位杆均与堆叠的模具表面紧贴,从而实现定位和夹紧处理;

14.控制器,安装于支架一侧,用于操控整个支撑结构,该控制器可采用plc226控制器,采用自编程程序设计,并与各个气阀电性连接,用于操控各个气阀;

15.其中,所述支撑板底端安装有充气泵,所述充气泵对限位组件内的囊体充气,用于操控各个限位组件的间距和单个限位组件的高度。

16.优选的,所述限位组件还包含限位杆和插装于限位杆内的顶杆,该顶杆可向上移动,从而增加整个限位组件的高度,同时顶杆与限位杆不会发生分离。

17.优选的,所述支撑板的上表面开设有截面呈“十”字形的滑槽,且滑槽的四个端点位置均装配有滑块,所述限位杆可拆卸式设置于滑块上表面,该处的滑块用于带动各个限位组件平移,滑块受到滑槽的限位,并可在滑槽内进行线性移动。

18.优选的,所述限位杆与滑块之间通过设置连接杆连接,所述连接杆的底端与滑块螺旋式连接,顶端与限位杆之间通过设置转轴连接,并在所述限位杆表面设置定位螺杆,正常状态下,定位螺杆的一端贯穿限位杆,并与连接杆的顶端表面螺旋式连接,从而定位限位杆与连接杆之间的角度。

19.优选的,所述囊体包含一号囊和二号囊,所述一号囊位于滑槽内,用于连接对应的滑块和滑槽内壁,通过开启充气泵,充气泵通过一号气管对一号囊充气,而后一号囊长度增加,并始终朝向支撑板的中心位置移动,直至限位杆与堆叠的模具表面接触。

20.优选的,所述一号囊内设置有弹性件,各个所述一号囊均通过一号气管与充气泵连通,在一号囊处于充气状态时,弹性件处于弹性拉伸状态,一号囊处于非工作状态或是停止工作状态时,弹性件会在弹性恢复力的作用下恢复初始状态。

21.优选的,所述二号囊位于限位杆内,用于连接顶杆和限位杆的内壁,开启充气泵和对应的气阀后,充气泵通过一号囊和二号气管完成对二号囊处理,而后二号囊向上伸展,带动顶杆向上移动,从而改变限位组件的使用高度。

22.优选的,所述二号囊与对应的一号囊之间通过设置二号气管连通,所述限位杆表面安装有用于通断二号气管与二号囊通路的气阀,所述二号气管上设置有连接件,该处的气阀受到控制器的控制,开启后,充气泵可对二号囊充气。

23.优选的,所述连接件包含相互螺旋式连接的螺套和螺杆,所述螺套与二号气管的进气端连接,所述螺杆与一号囊的出气管连接,通过将螺套和螺杆连接,即可实现将一号囊与对应二号囊的连通处理。

24.本技术实施例的优点是:

25.1、由于采用了限位组件,借助充气泵对囊体充气,使得各个限位杆相互靠近,在开启气阀后,可使得顶杆完全伸出,有效解决了现有模具支撑结构存放堆叠模具时容易倒塌的问题,实现了使得堆叠模具放置位置保持稳定的效果。

26.2、由于在滑块上采用了连接杆,借助定位螺杆即可完成对限位杆的定位处理,通过松脱定位螺杆即可使得各个限位杆向外展开,拓展了支撑面积,有效解决了因支撑结构的支撑面积有效,无法承载较大规格堆叠模具的问题,实现了增强整个结构功能性的效果。

附图说明

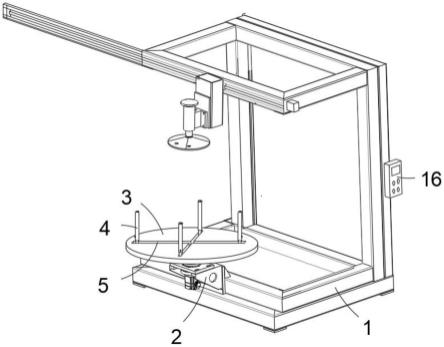

27.图1为本实用新型的整体结构示意图;

28.图2为本实用新型的支撑板结构俯剖图;

29.图3本实用新型的限位杆局部结构示意图。

30.1、支架;2、充气泵;3、支撑板;4、限位杆;5、滑槽;6、一号囊;7、弹性件;8、一号气管;9、连接杆;10、滑块;11、二号气管;12、连接件;13、气阀;14、二号囊;15、顶杆;16、控制器。

具体实施方式

31.本技术实施例通过提供一种吸塑机器的堆叠模具支撑结构,解决现有技术中堆叠模具容易倒塌以及支撑面积有限的问题,在本技术中采用气泵充气技术实现调节限位组件高度和位置的目的,以完成对堆叠模具限位处理。

32.本技术实施例中的技术方案为解决上述背景技术中的问题,总体思路如下:

33.实施例1:

34.一种吸塑机器的堆叠模具支撑结构,包括:支架1、支撑板3和若干限位组件,支架1可以作为整个吸塑机器的框架,将吸塑机器的其他结构也可安装到支架1上,如图1所示,可将x和y方向上的导轨安装到支架1上方,而后在y方向的导轨上设置带有吸盘的抽气泵,借助吸盘完成带动对应的模具移动,具体过程在此不多作赘述,支撑板3设置于支架1表面;若干限位组件,均活动式装配于支撑板3表面,堆叠的模具位于各个限位组件之间形成的区域内;控制器16,安装于支架1一侧,用于操控整个支撑结构;其中,支撑板3底端安装有充气泵2,充气泵2对限位组件内的囊体充气,用于操控各个限位组件的间距和单个限位组件的高度。

35.由于采用了限位组件,借助充气泵2对囊体充气,使得各个限位杆4相互靠近,在开启气阀13后,可使得顶杆15完全伸出,有效解决了现有模具支撑结构存放堆叠模具时容易倒塌的问题,实现了使得堆叠模具放置位置保持稳定的效果。

36.在一些示例中,限位组件还包含限位杆4和插装于限位杆4内的顶杆15;支撑板3的上表面开设有截面呈“十”字形的滑槽5,且滑槽5的四个端点位置均装配有滑块10,限位杆4可拆卸式设置于滑块10上表面。

37.工作状态下:开启充气泵2,充气泵2通过一号气管8对一号囊6充气,而后一号囊6长度增加,并始终朝向支撑板3的中心位置移动,直至限位杆4与堆叠的模具表面接触;

38.而后,使用者还可通过控制器16控制各个气阀13开启,而后充气泵2通过一号囊6和二号气管11完成对二号囊14处理,而后二号囊14向上伸展,带动顶杆15向上移动,从而改变限位组件的使用高度。

39.在一些示例中,囊体包含一号囊6和二号囊14,一号囊6位于滑槽5内,用于连接对应的滑块10和滑槽5内壁;一号囊6内设置有弹性件7,各个一号囊6均通过一号气管8与充气泵2连通;二号囊14位于限位杆4内,用于连接顶杆15和限位杆4的内壁;二号囊14与对应的一号囊6之间通过设置二号气管11连通,限位杆4表面安装有用于通断二号气管11与二号囊14通路的气阀13。

40.在一号囊6处于充气状态时,弹性件处于弹性拉伸状态;

41.一号囊6处于非工作状态或是停止工作状态时,弹性件7会在弹性恢复力的作用下恢复初始状态。

42.实施例2:

43.以实施例1为基础,本实施例说明连接杆的具体结构,限位杆4与滑块10之间通过设置连接杆9连接,连接杆9的底端与滑块10螺旋式连接,顶端与限位杆4之间通过设置转轴连接,并在限位杆4表面设置定位螺杆。

44.具体的,若是应对的堆叠模具规格较大时,使用者可松脱各个定位螺栓,而后手持各个限位杆4,使得各个限位杆4均朝向远离支撑板3的方向偏转,由于用于连接限位杆4和连接杆9的转轴转动角度为0-90

°

,使得最终各个限位杆4下表面与支撑板3的上表面齐平,实现拓展支撑结构支撑面积的目的;

45.在限位杆4或顶杆15发生损坏时,可手持对应的限位杆4,使得连接杆9与滑块10旋脱,同时旋脱螺套和螺杆,即可完成更换限位组件的作业

46.在一些示例中,二号气管11上设置有连接件12;连接件12包含相互螺旋式连接的螺套和螺杆,螺套与二号气管11的进气端连接,螺杆与一号囊6的出气管连接。

47.通过采用上述技术方案:由于在滑块10上采用了连接杆9,借助定位螺杆即可完成对限位杆4的定位处理,通过松脱定位螺杆即可手动翻转各个限位杆4,使得各个限位杆4向外展开,拓展了支撑面积,有效解决了因支撑结构的支撑面积有效,无法承载较大规格堆叠模具的问题,实现了增强整个结构功能性的效果。

48.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1