一种超薄型蒸汽发生器的制作方法

1.本发明涉及一种蒸汽发生器,尤其是一种超薄型蒸汽发生器。

背景技术:

2.现有的蒸汽发生器通常包括可容纳加热水的腔体,通过加热管加热水产生蒸汽向外输送。蒸汽在腔体内产生后,急速从腔体的蒸汽出口向外涌出,高速涌出的蒸汽容易携带更容易将“水颗粒”携带入蒸制内胆内。持续的蒸制过程,携带入内胆内的“水颗粒”相当可观,这些水颗粒将影响到内胆的蒸制功能,容易给内胆内遗留过多的水分,高温水也容易形成水渍,或者随着油污附着于内胆内形成水污渍,同时影响食材的蒸制品质,如更容易形成蒸馏水滴落在食材上。

技术实现要素:

3.本发明为解决现有技术在使用中,存在的问题,提供一种结构简单,蒸汽产生效果好的超薄型蒸汽发生器。

4.本发明解决现有问题的技术方案是:一种超薄型蒸汽发生器,包括第一腔体、设置于第一腔体的进水口、加热第一腔体的第一加热器、出气口,作为改进,所述的第一腔体上方设有连接出气口的弯曲的通道。

5.作为进一步改进,所述的弯曲的通道与出气口之间还设有第二腔体,所述的第二腔体内设有第二加热器;所述的出气口设置于第二腔体上。

6.作为进一步改进,所述的弯曲的通道由向第一腔体倾斜设置的第一导向凸沿、第二导向凸沿构成,所述的第一导向凸沿、第二导向凸沿错位设置构成弯曲的通道。

7.作为进一步改进,所述的弯曲的通道包括至少一个从大至小的缩口通道。

8.作为进一步改进,所述的弯曲的通道之间设有连通第一腔体的第一窄口;所述的第一窄口与弯曲的通道设有转角;所述的第一窄口宽度小于弯曲的通道的入口宽度。

9.作为进一步改进,所述的弯曲的通道依次包括连接弯曲的通道与第一腔体的第一窄口、由大渐小的渐小通道、连通弯曲的通道与第二腔体的第二窄口。

10.作为进一步改进,所述的第一窄口及第二窄口与由大渐小的渐小通道直接设有转角。

11.作为进一步改进,所述的第二腔体为环状腔体,所述的第二加热器为穿设于环状腔体内的环状加热管。

12.作为进一步改进,包括相互配合的第一型腔板与第二型腔板,所述的第一型腔板与第二型腔板上相应处设有凸出的凸沿和型腔槽相配合构成第一腔体、弯曲的通道。

13.作为进一步改进,所述的第一腔体底部还设有排水口;所述的第一加热器包括第一加热管、设置于第一加热管上方的铝板及温控器。

14.本发明与现有技术相比较,在产生蒸汽的第一腔体上方设有连接出气口的弯曲的通道,弯曲的通道可有效增加蒸汽在蒸汽发生器内部流出的阻力,增加蒸汽与通道壁面接

触的面积和几率,从而便于弯曲的通道的壁面接触蒸汽时,将蒸汽中携带的“水颗粒

”ꢀ

滞留于壁面上,凝结汇聚后最终可返还第一腔体内,其有益效果是可相对“筛选”、“清除”蒸汽中的水,使相对的“纯蒸汽”进入蒸箱内胆,最大可能的避免、减少蒸汽中的水被蒸汽带入内胆内。从而尽量避免在内胆内产生水渍,提高蒸制工艺。

附图说明

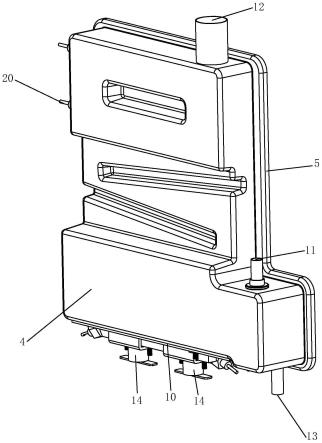

15.图1是本发明的结构示意图。

16.图2是本发明的分解示意图。

17.图3是本发明的正视图。

18.图4是图3的a-a向剖视放大图。

具体实施方式

19.参见图1-4,本实施案例一种超薄型蒸汽发生器,包括第一腔体1、设置于第一腔体1的进水口11、加热第一腔体1的第一加热器10、出气口12,所述的第一腔体1上方设有连接出气口12的弯曲的通道3。弯曲的通道3可设置于第一腔体1的正上方、或侧上方。本实施案例中设置于正上方,可避开进水口11设置。

20.使用时向第一腔体1内可通过供水泵或其他方式从进水口11向第一腔体1内加水,启动第一加热器10加热,蒸汽从第一腔体3内不断产生,通过弯曲的通道3最终从出气口12涌出,用于蒸箱内胆蒸制。弯曲的通道3增加了与蒸汽的接触面积和几率,弯曲的通道3的壁面可吸附滞留蒸汽中的水粒,使蒸汽较为“纯洁”的从出气口12出去进入内胆内。

21.作为实施案例的优选,所述的弯曲的通道3与出气口12之间还设有第二腔体2,所述的第二腔体2内设有第二加热器20;所述的出气口12设置于第二腔体2上。第二腔体2的第二加热器20可进一步加热从弯曲的通道3出来的蒸汽,以便于将蒸汽携带的水粒进一步的转化成蒸汽,以确保蒸汽中的水粒更少,成为更纯的蒸汽。

22.作为进一步的优选,超薄型蒸汽发生器包括相互配合的第一型腔板4与第二型腔板5,所述的第一型腔板4与第二型腔板5上相应处设有凸出的凸沿和型腔槽相配合构成第一腔体1、弯曲的通道3,第二腔体2也可通过凸出的凸沿及型腔构成。以便于在本领域内可采用陈本低廉的压制、注塑、铸造工艺制成。同时可有效的便于将蒸汽发生器做薄、超薄。

23.本实施案例中,所述的弯曲的通道3由向第一腔体1倾斜设置的第一导向凸沿31、第二导向凸沿32构成。所述的第一导向凸沿31、第二导向凸沿32错位设置构成弯曲的通道3。向第一腔体1倾斜设置的第一、二凸沿32可便于将滞留于凸沿32位于弯曲的通道3内的壁面滞留的水滴流回第一腔体1,便于再次使用。

24.为了提高弯曲的通道3除水的效果,所述的弯曲的通道3包括至少一个从大至小的缩口通道。可根据需要设置一个或多个从大至小的缩口通道。

25.参见图1-4,本实施案例中,所述的弯曲的通道3之间设有连通第一腔体1的第一窄口33;所述的第一窄口33与弯曲的通道3设有转角;所述的第一窄口33宽度小于弯曲的通道3的入口宽度。

26.作为进一步的优选,所述的弯曲的通道3依次包括连接弯曲的通道3与第一腔体1的第一窄口33、由大渐小的渐小通道30、连通弯曲的通道3与第二腔体2的第二窄口34。所述

的第一窄口33及第二窄口34与由大渐小的渐小通道直接设有转角。

27.第一窄口33可减小蒸汽的通过量,一次通过第一窄口33的蒸汽量较小在转角的作用下,涌入宽度较大的渐小通道30的前端,减缓速度,可利于蒸汽内的水粒集聚从而滴落而去除水粒。相对除去水粒的蒸汽进入第二窄口34,并进入第二腔体2内,第二窄口34及第二腔体2的作用类似第一窄口及渐小通道30,可进一步的去除水粒,且蒸汽在第二腔体2内被第二发热器20再次加热,这可相对干净的去除蒸汽内的水粒。

28.设置第一窄口33、由大渐小的渐小通道30、连通弯曲的通道3与第二腔体2的第二窄口34,这样可极大的增加蒸汽与弯曲的通道3的接触几率和接触面积,从而更有利的去除蒸汽中的水粒除水。可便于相对的缩短通道的长度,避免因长多过大导致蒸汽遇冷而形成更多的水,有效提高蒸汽的利用效率。

29.所述的第二腔体2为环状腔体,所述的第二加热器20为穿设于环状腔体内的环状加热管,环状加热管可增加加热面积,加热效果更好作为进一步的优选,所述的第一腔体1底部还设有排水口13,可用于将蒸制过程中未使用完的水排出或抽回水箱;所述的第一加热器10包括第一加热管、设置于第一加热管上方的铝板15及温控器14。铝板15可用于均衡发热管的温度,均匀的给第一腔体1加热。

技术特征:

1.一种超薄型蒸汽发生器,包括第一腔体、设置于第一腔体的进水口、加热第一腔体的第一加热器、出气口,其特征在于:所述的第一腔体上方设有连接出气口的弯曲的通道。2.如权利要求1所述的超薄型蒸汽发生器,其特征在于:所述的弯曲的通道与出气口之间还设有第二腔体,所述的第二腔体内设有第二加热器;所述的出气口设置于第二腔体上。3.如权利要求1或2所述的超薄型蒸汽发生器,其特征在于:所述的弯曲的通道由向第一腔体倾斜设置的第一导向凸沿、第二导向凸沿构成,所述的第一导向凸沿、第二导向凸沿错位设置构成弯曲的通道。4.如权利要求1或2所述的超薄型蒸汽发生器,其特征在于:所述的弯曲的通道包括至少一个从大至小的缩口通道。5.如权利要求1或2所述的超薄型蒸汽发生器,其特征在于:所述的弯曲的通道之间设有连通第一腔体的第一窄口;所述的第一窄口与弯曲的通道设有转角;所述的第一窄口宽度小于弯曲的通道的入口宽度。6.如权利要求2所述的超薄型蒸汽发生器,其特征在于:所述的弯曲的通道依次包括连接弯曲的通道与第一腔体的第一窄口、由大渐小的渐小通道、连通弯曲的通道与第二腔体的第二窄口。7.如权利要求6所述的超薄型蒸汽发生器,其特征在于:所述的第一窄口及第二窄口与由大渐小的渐小通道直接设有转角。8.如权利要求2所述的超薄型蒸汽发生器,其特征在于:所述的第二腔体为环状腔体,所述的第二加热器为穿设于环状腔体内的环状加热管。9.如权利要求1所述的超薄型蒸汽发生器,其特征在于:包括相互配合的第一型腔板与第二型腔板,所述的第一型腔板与第二型腔板上相应处设有凸出的凸沿和型腔槽相配合构成第一腔体、弯曲的通道。10.如权利要求1所述的超薄型蒸汽发生器,其特征在于:所述的第一腔体底部还设有排水口;所述的第一加热器包括第一加热管、设置于第一加热管上方的铝板及温控器。

技术总结

本发明公开了一种超薄型蒸汽发生器,包括第一腔体、设置于第一腔体的进水口、加热第一腔体的第一加热器、出气口,所述的第一腔体上方设有连接出气口的弯曲的通道。本发明在产生蒸汽的第一腔体上方设有连接出气口的弯曲的通道,弯曲的通道可有效增加蒸汽在蒸汽发生器内部流出的阻力,增加蒸汽与通道壁面接触的面积和几率,从而便于弯曲的通道的壁面接触蒸汽时,将蒸汽中携带的“水颗粒”滞留于壁面上,凝结汇聚后最终可返还第一腔体内,可相对“筛选”、“清除”蒸汽中的水,使相对的“纯蒸汽”进入蒸箱内胆,最大可能的避免、减少蒸汽中的水被蒸汽带入内胆内。从而尽量避免在内胆内产生水渍,提高蒸制工艺。提高蒸制工艺。提高蒸制工艺。

技术研发人员:马再峰 石昌顺 张建敏

受保护的技术使用者:绍兴市西田电器有限公司

技术研发日:2022.05.13

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1