可实现在线监测与智能调整的一次风控制系统及运行方法与流程

[0001]

本发明涉及燃煤锅炉一次风粉控制系统,具体为一种可实现在线监测与智能调整的一次风控制系统及运行方法。

背景技术:

[0002]

现有电站锅炉多为煤粉炉,煤粉炉的燃烧由一次风、二次风、三次风等组织,其中一次风携带煤粉初始燃烧,二、三次风补充燃烧后期所需的氧。一次风携带煤粉经燃烧器以射流方式喷入炉膛,通过湍流扩散和回流,卷席燃烧器周围的高温烟气,同时受炉膛四周及高温火焰的辐射,加热达到一定温度后着火燃烧,因此一次风对燃烧状况的影响至关重要。

[0003]

各粉管一次风速(流量)和煤粉浓度的均匀分布对改善炉内燃烧工况、优化空气动力场和温度场具有至关重要作用,对抑制氮氧化物等污染物生成具有积极意义。《电站磨煤机及制粉系统选型导则》(dl/t466-2017)推荐磨煤机出口粉管的流量分配偏差一般控制在

±

5%以内。合理可调的煤粉细度同样有助于提高锅炉各负荷段的燃烧经济性和稳定性。

[0004]

然而无论切圆燃烧、对冲燃烧或w火焰燃烧方式,一台磨煤机一般对应4-6支燃烧器(粉管),各支燃烧器之间普遍存在风量、煤粉浓度分配不均匀的问题,由此会引起燃烧不均、炉膛热负荷偏差、炉内结渣、汽温偏差等问题。同时,由于煤粉细度缺乏可靠监测手段,无法根据燃烧状况及负荷情况实时进行智能化调整,也影响机组运行的安全性和经济性。

技术实现要素:

[0005]

为了解决现有技术中存在的问题,本发明提供一种可实现在线监测与智能调整的一次风控制系统及运行方法,实现煤粉炉燃烧入口边界条件的优化分布和优化调节,从而达到更高的燃烧效率和环保效益。

[0006]

为了实现上述目的,本发明采用的技术方案是:可实现在线监测与智能调整的一次风控制系统,磨煤机、煤粉分离器、煤粉分配器、在线监测装置以及数据控制单元;磨煤机的出口接煤粉分离器的入口,煤粉分离器的出口接煤粉分配器的入口,煤粉经过煤粉分配器输送至锅炉的燃烧器;在线监测装置连接数据控制单元的输入端,在线监测装置用于在线监测煤粉管道中煤粉气流的煤粉细度、气流流速以及煤粉浓度,同时将监测数据反馈至数据控制单元,数据控制单元的输出端连接煤粉分离器和煤粉分配器的调节装置控制输入端。

[0007]

在线监测装置包括煤粉细度监测传感器、气流流速传感器以及煤粉浓度传感器。

[0008]

煤粉分离器的出口设置煤粉细度检测传感器和煤粉浓度传感器。

[0009]

煤粉分配器的输出包括若干支路,每一个支路中均设置煤粉细度、气流流速传感器和煤粉浓度传感器。

[0010]

煤粉分配器中分为浓相支路和稀相支路,浓相支路和稀相支路均设置有2-4路。

[0011]

煤粉分配器采用双可调煤粉分配器。

[0012]

磨煤机的出口处还设置有温度传感器,所述温度传感器连接数据控制单元的输入

端。

[0013]

基于本发明所述锅炉一次风控制系统的运行方法,磨煤机出口煤粉气流首先进入煤粉分离器,对煤粉细度进行筛选,携带合格细度煤粉的气流经过煤粉管道进入煤粉分配器,煤粉分配器将煤粉气流分为均等的若干支气流,再由煤粉管道输送至锅炉的燃烧器;在线监测装置在煤粉管道上对煤粉气流的煤粉细度、气流流速、煤粉浓度进行测量,将测量结果送至数据控制单元,数据控制单元向煤粉分离器和煤粉分配器的调节装置发送调节指令,煤粉分离器和煤粉分配器改变运行参数将煤粉细度和煤粉浓度控制在预设范围。

[0014]

针对煤粉分配器出处的每一支管路都设定煤粉细度、气流流速和煤粉浓度的阈值,数据控制单元将实时采集的数据与气流流速和煤粉浓度的阈值进行比对,如果实时采集的数据超出阈值,则数据控制单元向煤粉分离器和煤粉分配器的调节装置发送调节指令,直至实时采集的数据在阈值范围内。

[0015]

煤粉细度、气流流速和煤粉浓度的阈值分别对应依据煤粉细度、气流流速和煤粉浓度的边界条件进行设置。

[0016]

与现有技术相比,本发明至少具有以下有益效果:

[0017]

本发明所述系统能对进入燃烧器参与燃烧最关键的三个边界条件:气流流速、煤粉浓度和煤粉细度进行在线监测,并将数据反馈至数据控制单元,数据控制单元根据预先设定的一次风流速和煤粉浓度偏差逻辑,调整煤粉分配器实现流量和浓度的合理分配;根据预先设定的煤粉细度控制逻辑,调整煤粉分离器实现煤粉细度的合理控制。

[0018]

基于本发明所述系统,依据气流流速、煤粉浓度和煤粉细度设定气流流速和煤粉浓度阈值,根据实时监测的数据对煤粉浓度及气流流速进行调节,使所述气流流速、煤粉浓度和煤粉细度的在线监测和调整实现闭环,使其始终处于最优范围,实现煤粉炉燃烧入口边界条件的优化分布和优化调节,从而达到更高的燃烧效率和环保效益。

附图说明

[0019]

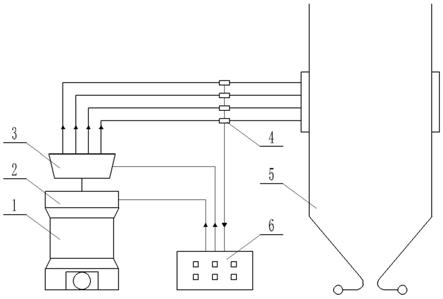

图1为本发明的系统流程示意图。

[0020]

图中:1为磨煤机、2为煤粉分离器、3为煤粉分配器、4为在线监测装置、5为锅炉、6为数据控制单元。

具体实施方式

[0021]

下面结合附图及实施例对本发明作进一步详细说明。

[0022]

可实现在线监测与智能调整的一次风控制系统,磨煤机1、煤粉分离器2、煤粉分配器3、在线监测装置4以及数据控制单元6;磨煤机1的出口接煤粉分离器2的入口,煤粉分离器2的出口接煤粉分配器3的入口,煤粉经过煤粉分配器3输送至锅炉5的燃烧器;在线监测装置4连接数据控制单元6的输入端,在线监测装置4用于在线监测煤粉管道中煤粉气流的煤粉细度、气流流速以及煤粉浓度,同时将监测数据反馈至数据控制单元6,数据控制单元6的输出端连接煤粉分离器2和煤粉分配器3的调节装置控制输入端。

[0023]

在线监测装置4包括煤粉细度监测传感器、气流流速传感器以及煤粉浓度传感器。

[0024]

煤粉分离器2的出口设置煤粉细度检测传感器和煤粉浓度传感器。

[0025]

煤粉分配器3的输出包括若干支路,每一个支路中均设置煤粉细度、气流流速传感

器和煤粉浓度传感器。

[0026]

煤粉分配器3中分为浓相支路和稀相支路,浓相支路和稀相支路均设置有2-4路。

[0027]

煤粉分配器3采用双可调煤粉分配器。

[0028]

磨煤机的出口处还设置有温度传感器,所述温度传感器连接数据控制单元的输入端。

[0029]

基于本发明所述锅炉一次风控制系统的运行方法磨煤机1出口煤粉气流首先进入煤粉分离器2,对煤粉细度进行筛选,携带合格细度煤粉的气流经过煤粉管道进入煤粉分配器3,煤粉分配器3将煤粉气流分为均等的若干支气流,再由煤粉管道输送至锅炉5的燃烧器;在线监测装置4在煤粉管道上对煤粉气流的煤粉细度、气流流速、煤粉浓度进行测量,将测量结果送至数据控制单元6,数据控制单元6向煤粉分离器2和煤粉分配器3的调节装置发送调节指令,煤粉分离器2和煤粉分配器3改变运行参数将煤粉细度和煤粉浓度控制在预设范围。

[0030]

针对煤粉分配器3出处的每一支管路都设定煤粉细度、气流流速和煤粉浓度的阈值,数据控制单元6将实时采集的数据与气流流速和煤粉浓度的阈值进行比对,如果实时采集的数据超出阈值,则数据控制单元6向煤粉分离器2和煤粉分配器3的调节装置发送调节指令,直至实时采集的数据在阈值范围内。

[0031]

煤粉细度、气流流速和煤粉浓度的阈值分别对应依据煤粉细度、气流流速和煤粉浓度的边界条件进行设置。

[0032]

参见图1,本发明包括磨煤机1、煤粉分离器2、煤粉分配器3、在线监测装置4、数据控制单元6。所述的磨煤机1出口煤粉气流首先进入煤粉分离器2,对煤粉细度进行筛选,携带合格细度煤粉的气流继续进入煤粉管道和煤粉分配器3,煤粉分配器3将煤粉气流分为均等的4-6支气流,再由煤粉管道输送至锅炉5燃烧器。在线监测装置4在煤粉管道上对煤粉气流的煤粉细度、气流流速、煤粉浓度进行测量,将测量结果送至数据控制单元6。数据控制单元6根据预先设定的计算逻辑,控制煤粉分离器2和煤粉分配器3的调节装置,使煤粉细度控制在最经济范围,使煤粉气流流速和煤粉浓度在各粉管之间均匀分配,从而达到最佳燃烧效果,提高机组运行的安全性、经济性和环保性。

[0033]

具体的,煤粉浓度传感器包括用于监测稀相的煤粉浓度传感器和用于监测浓相的煤粉浓度传感器。

[0034]

一种可实现在线监测与智能调整的一次风控制系统,通过对进入燃烧器参与燃烧最关键的三个边界条件:煤粉气流流速、煤粉浓度和煤粉细度进行在线监测,将数据反馈至数据控制单元,数据控制单元根据预先设定的一次风流速和煤粉浓度偏差逻辑,调整煤粉分配器实现流量和浓度的合理分配;根据预先设定的煤粉细度控制逻辑,调整煤粉分离器实现煤粉细度的合理控制。从而使该三个关键边界条件的在线监测和调整实现闭环,使其始终处于最优范围,实现煤粉炉燃烧入口边界条件的优化分布和优化调节,从而达到更高的燃烧效率和环保效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1