带灵活性精准送风结构的新型锅炉燃烧系统的制作方法

1.本实用新型涉及火力发电技术领域,具体为一种带灵活性精准送风结构的新型锅炉燃烧系统。

背景技术:

2.火力发电厂的煤粉锅炉燃烧系统分为主燃区、燃尽区(sofa风区域)。如图1所示,在主燃区,煤粉通过煤粉管道6进入煤粉燃烧器5再喷入炉膛10,煤粉燃烧所需空气通过二次大风箱1、主燃区二次风道9、主燃区二次风门8进入主燃区二次风燃烧器7再喷入炉膛10,空气与煤粉混合燃烧。在燃尽区,空气通过二次大风箱1、sofa风道2、sofa风门3进入sofa风燃烧器4再喷入炉膛10,与未燃尽的煤粉混合继续燃烧。煤粉与空气混合程度影响炉膛内燃烧状况,影响锅炉效率、氮氧化物排放等经济、环保指标。

3.随着“碳达峰、碳中和”政策的实施,我国将快速建立以新能源为主体、石化能源为辅助的新型低碳电力系统,火电机组由原来的主力电源转变为调峰调频的辅助电源,锅炉稳定的灵活负荷(负荷快速宽幅波动)运行将成为常态,即炉内燃烧波动加剧,目前的送风结构无法满足要求:锅炉燃烧所需空气通过过量空气系数、二次大风箱1与炉膛10的压力差确定,在锅炉高负荷下,各层的sofa风门3、主燃区二次风门8有一定的开度,上述两个参数基本能确定锅炉燃烧所需的空气量;但在锅炉低负荷下(特别是超低负荷下),sofa风道2、主燃区二次风道9内各处空气的总压力相同,上层区域部分sofa风门3和上层区域部分主燃区二次风门8需要关闭,仅需开下层区域部分风门,sofa风门3、主燃区二次风门8在全关闭状态下也存在5%-10%的漏风量(设计要求);锅炉低负荷下进入二次大风箱1的风量很少,一部分通过关闭的sofa风门3、主燃区二次风门8漏入炉膛10,未参入燃烧,仅剩余的部分风量通过开着的sofa风门3、主燃区二次风门8进入炉膛10与煤粉混合燃烧,即过量空气系数、二次大风箱1与炉膛10的压力差不能反映实际燃烧所需的空气量,导致燃烧不稳定、锅炉燃烧效率下降、炉膛氮氧化物排放高。

技术实现要素:

4.为解决上述问题,本实用新型设计了一种带灵活性精准送风结构的新型锅炉燃烧系统,通过该灵活性精准送风结构可随时灵活改变优化sofa风道、主燃区二次风道内的空气流场分布,精准满足锅炉各负荷段燃烧所需的空气量,大幅减少漏入炉膛内未参入燃烧的空气量,提高了锅炉快速变负荷(特别是超低负荷下)的稳定燃烧能力,降低了炉膛出口氮氧化物浓度。

5.为达到上述目的,本实用新型采用的技术方案为:一种带灵活性精准送风结构的新型锅炉燃烧系统,包括炉膛、与炉膛连通的sofa风道和主燃区二次风道及与sofa风道和主燃区二次风道连通的二次大风箱;sofa风道靠近炉膛的一端设有多层sofa燃烧层,每层sofa燃烧层均设有sofa风门及sofa风燃烧器;主燃区二次风道靠近炉膛的一端交错设有多层煤粉燃烧层及多层主燃区燃烧层,每层煤粉燃烧层设有煤粉管道及煤粉燃烧器,每层主

燃区燃烧层设有主燃区二次风门及主燃区二次风燃烧器;

6.sofa风道靠近二次大风箱的另一端设有sofa风道上部平面型导流叶片、sofa风道上部弧型导流叶片、sofa风道下部平面型导流叶片及sofa风道下部弧型导流叶片;主燃区二次风道靠近二次大风箱的另一端设有主燃区二次风道上部平面型导流叶片、主燃区二次风道上部弧型导流叶片、主燃区二次风道下部平面型导流叶片及主燃区二次风道下部弧型导流叶片;

7.sofa风道上部平面型导流叶片和sofa风道上部弧型导流叶片布置在sofa风道内的上部,sofa风道下部平面型导流叶片和sofa风道下部弧型导流叶片布置在sofa风道内的下部,sofa风道上部平面型导流叶片、sofa风道上部弧型导流叶片、sofa风道下部平面型导流叶片及sofa风道下部弧型导流叶片通过与sofa风道铰接的转动轴与执行器传动连接;

8.主燃区二次风道上部平面型导流叶片和主燃区二次风道上部弧型导流叶片布置在主燃区二次风道内的上部,主燃区二次风道下部平面型导流叶片和主燃区二次风道下部弧型导流叶片布置在主燃区二次风道内的下部,主燃区二次风道上部平面型导流叶片、主燃区二次风道上部弧型导流叶片、主燃区二次风道下部平面型导流叶片及主燃区二次风道下部弧型导流叶片通过与主燃区二次风道铰接的转动轴与执行器传动连接。

9.优选地,所述sofa风道上部弧型导流叶片和sofa风道下部弧型导流叶片为弧形板,其弧度为15-20

°

,弦长为sofa风道高度的10%,长度等于sofa风道的宽度,布置在距离sofa风门20%sofa风道长度处,并且与sofa风道上、下壁面的角度为0-90

°

。

10.优选地,所述sofa风道上部平面型导流叶片和sofa风道下部平面型导流叶片为平板,其宽度为sofa风道高度的15%,长度等于sofa风道的宽度,布置在距离sofa风门50%sofa风道长度处,并且与sofa风道上、下壁面的角度为0-60

°

。

11.优选地,所述主燃区二次风道上部弧型导流叶片和主燃区二次风道下部弧型导流叶片为弧形板,其弧度为10-15

°

,弦长为主燃区二次风道高度的5%;长度等于主燃区二次风道的宽度,布置在距离主燃区二次风道25%sofa风道长度处,并且与主燃区二次风道上、下壁面的角度为0-90

°

。

12.优选地,所述主燃区二次风道上部平面型导流叶片和主燃区二次风道下部平面型导流叶片为平板,其宽度为sofa风道高度的10%,长度等于sofa风道的宽度,布置在距离主燃区二次风道50%sofa风道长度处,并且与主燃区二次风道上、下壁面的角度为0-90

°

。

13.与现有的锅炉燃烧系统相比,本实用新型提供的上述带灵活性精准送风结构的新型锅炉燃烧系统能够使锅炉送风道内的流场根据负荷的变化灵活调整,以适应锅炉负荷的实时波动,避免了大量未参入燃烧的空气漏入炉膛,使过量空气系数准确反映煤粉燃烧所需空气量,炉内燃烧得到优化,锅炉在宽负荷波动下,提高了锅炉效率、降低了炉膛出口氮氧化物的排放浓度,保证锅炉稳定安全燃烧,满足电网的调峰调频要求,适应以新能源为主体、石化能源为辅助的新型低碳电力系统。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

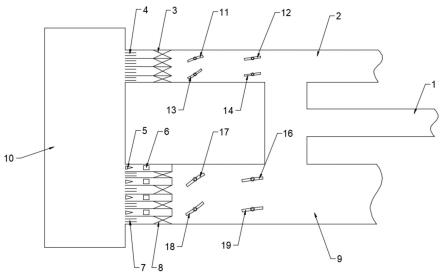

15.图1是现有技术的锅炉燃烧系统的结构示意图;

16.图2是本实用新型优选实施例提供的带灵活性精准送风结构的新型锅炉燃烧系统

的结构示意图;

17.图中:1、二次大风箱;2、sofa风道;3、sofa风门;4、sofa风燃烧器;5、煤粉燃烧器;6、煤粉管道;7、主燃区二次风燃烧器;8、主燃区二次风门;9、主燃区二次风道;10、炉膛;11、sofa风道上部弧型导流叶片;12、sofa风道上部平面型导流叶片;13、sofa风道下部弧型导流叶片;14、sofa风道下部平面型导流叶片;16、主燃区二次风道上部平面型导流叶片;17、主燃区二次风道上部弧型导流叶片;18、主燃区二次风道下部弧型导流叶片;19、主燃区二次风道下部平面型导流叶片。

具体实施方式

18.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

19.如图2所示,本实用新型一优选实施例提供的一种带灵活性精准送风结构的新型锅炉燃烧系统,包括炉膛10、与炉膛10连通的sofa风道2和主燃区二次风道9及与sofa风道2和主燃区二次风道9连通的二次大风箱1;sofa风道2靠近炉膛10的一端设有多层sofa燃烧层,每层sofa燃烧层均设有sofa风门3及sofa风燃烧器4;主燃区二次风道9靠近炉膛10的一端交错设有多层煤粉燃烧层及多层主燃区燃烧层,每层煤粉燃烧层设有煤粉管道6及煤粉燃烧器5,每层主燃区燃烧层设有主燃区二次风门8及主燃区二次风燃烧器7。

20.在主燃区,煤粉通过煤粉管道6进入煤粉燃烧器5再喷入炉膛10,煤粉燃烧所需空气通过二次大风箱1、主燃区二次风道9、主燃区二次风门8进入主燃区二次风燃烧器7再喷入炉膛10,空气与煤粉混合燃烧。在燃尽区,空气通过二次大风箱1、sofa风道2、sofa风门3进入sofa风燃烧器4再喷入炉膛10,与未燃尽的煤粉混合继续燃烧。

21.本实施例中,sofa风门3、sofa风燃烧器4、煤粉燃烧器5、煤粉管道6、主燃区二次风燃烧器7及主燃区二次风门8的数量均为四个。

22.sofa风道2靠近二次大风箱1的另一端设有sofa风道上部平面型导流叶片12、sofa风道上部弧型导流叶片11、sofa风道下部平面型导流叶片14及sofa风道下部弧型导流叶片13;主燃区二次风道9靠近二次大风箱1的另一端设有主燃区二次风道上部平面型导流叶片16、主燃区二次风道上部弧型导流叶片17、主燃区二次风道下部平面型导流叶片19及主燃区二次风道下部弧型导流叶片18。

23.sofa风道上部平面型导流叶片12和sofa风道上部弧型导流叶片11布置在sofa风道2内的上部,sofa风道下部平面型导流叶片14和sofa风道下部弧型导流叶片13布置在sofa风道2内的下部,sofa风道上部平面型导流叶片12、sofa风道上部弧型导流叶片11、sofa风道下部平面型导流叶片14及sofa风道下部弧型导流叶片13通过与sofa风道2铰接的转动轴与执行器传动连接,通过执行器可控制sofa风道上部平面型导流叶片12、sofa风道上部弧型导流叶片11、sofa风道下部平面型导流叶片14及sofa风道下部弧型导流叶片13按一定的角度旋转。

24.主燃区二次风道上部平面型导流叶片16和主燃区二次风道上部弧型导流叶片17布置在主燃区二次风道9内的上部,主燃区二次风道下部平面型导流叶片19和主燃区二次风道下部弧型导流叶片18布置在主燃区二次风道9内的下部,主燃区二次风道上部平面型

导流叶片16、主燃区二次风道上部弧型导流叶片17、主燃区二次风道下部平面型导流叶片19及主燃区二次风道下部弧型导流叶片18通过与主燃区二次风道9铰接的转动轴与执行器传动连接,通过执行器可控制主燃区二次风道上部平面型导流叶片16、主燃区二次风道上部弧型导流叶片17、主燃区二次风道下部平面型导流叶片19及主燃区二次风道下部弧型导流叶片18按一定的角度旋转。

25.本实用新型的工作原理:通过操作执行器使各导流叶片与sofa风道2、主燃区二次风道9上下壁面的夹角发生变化,使空气经过各导流叶片后流动方向发生变化,从而改变sofa风道2、主燃区二次风道9内空气流场,sofa风道上部弧型导流叶片11、sofa风道下部弧型导流叶片13和主燃区二次风道上部弧型导流叶片17、主燃区二次风道下部弧型导流叶片18后的风道内空气总压力不再平均分布,可以实现各层sofa风门3、主燃区二次风门8需要的实际风量,达到精准送风的目的。例如:在锅炉超低负荷下,仅需投用下两层的煤粉燃烧器5、主燃区二次风燃烧器7及sofa风燃烧器4,此时仅需打开下两层的主燃区二次风门8及sofa风门3,上两层的主燃区二次风门8及sofa风门3处于全关状态,为使风量仅通过下两层的主燃区二次风门8和sofa风门3进入炉膛10与煤粉混合燃烧,并减少上两层的主燃区二次风门8和sofa风门3的漏风量,可将sofa风道2和主燃区二次风道9内上部的导流叶片旋转一定角度,并将sofa风道2和主燃区二次风道9内下部的导流叶片旋转一定角度,把大量空气导流至下两层的主燃区二次风门8和sofa风门3处,确保足够的空气参入炉膛10内与煤粉混合燃烧。

26.本实用新型中,(1)sofa风道上部弧型导流叶片11和sofa风道下部弧型导流叶片13为弧形板,其弧度为15-20

°

,弦长为sofa风道2高度的10%,长度等于sofa风道2的宽度,布置在距离sofa风门3约sofa风道2长度的20%处,并且与sofa风道2上、下壁面的角度为0-90

°

;

27.(2)sofa风道上部平面型导流叶片12和sofa风道下部平面型导流叶片14为平板,其宽度为sofa风道2高度的15%,长度等于sofa风道2的宽度,布置在距离sofa风门3约sofa风道2长度的50%处,并且与sofa风道2上、下壁面的角度为0-60

°

;

28.(3)主燃区二次风道上部弧型导流叶片17和主燃区二次风道下部弧型导流叶片18为弧形板,其弧度为10-15

°

,弦长为主燃区二次风道9高度的5%;长度等于主燃区二次风道9的宽度,布置在距离主燃区二次风道9约sofa风道2长度的25%处,并且与主燃区二次风道9上、下壁面的角度为0-90

°

;

29.(4)主燃区二次风道上部平面型导流叶片16和主燃区二次风道下部平面型导流叶片19为平板,其宽度为sofa风道2高度的10%,长度等于sofa风道2的宽度,布置在距离主燃区二次风道9约sofa风道2长度的50%处,并且与主燃区二次风道9上、下壁面的角度为0-90

°

;

30.(5)执行器为电动控制,能够实现远距离和就地操作。

31.本实用新型提供的上述带灵活性精准送风结构的新型锅炉燃烧系统能够根据锅炉负荷的变化,通过调节各导流叶片实现精准送风,使空气通过风门精准有组织的送入炉膛10,满足煤粉燃烧所需的空气量,避免了大量未参入燃烧的空气漏入炉膛10,优化了炉内燃烧。本实用新型不仅应用于锅炉燃烧的精准送风,还可以应用于锅炉尾部烟道的流场优化,应用十分广泛。

32.与现有的锅炉燃烧系统相比,本实用新型提供的上述带灵活性精准送风结构的新型锅炉燃烧系统能够使锅炉送风道内的流场根据负荷的变化灵活调整,以适应锅炉负荷的实时波动,避免了大量未参入燃烧的空气漏入炉膛10,使过量空气系数准确反映煤粉燃烧所需空气量,炉内燃烧得到优化,锅炉在宽负荷波动下,提高了锅炉效率、降低了炉膛10出口氮氧化物的排放浓度,保证锅炉稳定安全燃烧,满足电网的调峰调频要求,适应以新能源为主体、石化能源为辅助的新型低碳电力系统。

33.以上依据本实用新型的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1