一种基于仿生分形结构的微通道换热器芯体的制作方法

[0001]

本发明涉及换热装置技术领域,特别涉及一种基于仿生分形结构的微通道换热器芯体。

背景技术:

[0002]

微通道换热器通常指通道当量直径在3mm以内的热交换器。该种换热器具有结构紧凑、传热效率高、质量轻、热惰性小等特点,已在海洋平台、核反应堆、航空航天、微电子、医疗、化学生物工程、材料科学等诸多领域得到了应用。但是常规的平行直流道式微通道换热器存在压损大、温度分布不均匀等问题,会对设备的性能和寿命产生不良影响。

技术实现要素:

[0003]

为了克服以上技术问题,本发明的目的在于提供一种基于仿生分形结构的微通道换热器芯体,该换热器芯体具有流动阻力低、温度分布均匀、传热能力强的特点。

[0004]

为了实现上述目的,本发明采用的技术方案是:

[0005]

一种基于仿生分形结构的微通道换热器芯体,由若干高温介质板片1、若干低温介质板片2以及若干端板7沿板厚方向堆叠布置组合而成,所述高温介质板片1、低温介质板片2和端板7为长、宽相等的金属板片;

[0006]

所述高温介质板片1的上表面设置有高温介质流道3和高温介质导流段4;所述高温介质流道3位于高温介质板片1上表面中部,高温介质导流段4位于高温介质流道3两端,高温介质流道3由若干条仿生分形微通道等间距并列组成;

[0007]

所述低温介质板片2的上表面设置有低温介质流道5和低温介质导流段6;所述低温介质流道5位于低温介质板片2上表面中部,低温介质导流段6位于低温介质流道5两端,低温介质流道5由若干条仿生分形微通道等间距并列组成。

[0008]

所述高温介质流道3上的仿生分形微通道当量直径大小不超过3mm,仿生分形微通道总长度和数量由流动传热计算确定,仿生分形微通道间距由强度计算确定。

[0009]

所述高温介质流道3上的仿生分形微通道采用两分支对称式分形网络结构,共包含n(分形级数,1≤n≤6)级管路,从0级管路开始各级管路依次首尾相连,介质由第0级管路流入由第n级管路流出,各偶数级管路均为单管结构且相互平行,各奇数级管路均为两分支对称结构。

[0010]

所述两个对称分支间的夹角为0<α

i

≤90

°

(分形角度,i=0,1,2),各偶数级管路与下一级奇数级管路交接处为“y”形接口,各级管路的当量直径d

j

和长度a

j

符合分形结构的自相似性原则:

[0011]

[0012][0013]

其中:j表示管路级数,比例系数0.6≤γ,δ≤0.9。

[0014]

所述高温介质导流段4位于板片1上表面的端部,高温介质导流段4包括板片两端的两个梯形凹槽,两个梯形凹槽分别从板片两端向板片中部延伸至与高温介质流道3的两端相接,梯形凹槽深度与高温介质流道3的深度相等,梯形凹槽下底长与高温介质流道3的宽度相等。

[0015]

所述低温介质流道5上的仿生分形微通道当量直径大小不超过3mm,仿生分形微通道总长度和数量由流动传热计算确定,仿生分形微通道间距由强度计算确定。

[0016]

所述低温介质流道5上的仿生分形微通道采用两分支对称式分形网络结构,共包含n(分形级数,1≤n≤6)级管路,从0级管路开始各级管路依次首尾相连,介质由第0级管路流入由第n级管路流出,各偶数级管路均为单管结构且相互平行,各奇数级管路均为两分支对称结构。

[0017]

所述两个对称分支间的夹角为0<β

i

≤90

°

(分形角度,i=0,1,2),各偶数级管路与下一级奇数级管路交接处为“y”形接口,各级管路的当量直径d

j

和长度e

j

符合分形结构的自相似性原则:

[0018][0019][0020]

其中:j表示管路级数,比例系数0.6≤ζ,η≤0.9。

[0021]

所述低温介质导流段6位于板片2上表面的端部,低温介质导流段6包括板片两端的两个梯形凹槽,两个梯形凹槽分别从板片两端向板片中部延伸至与低温介质流道5的两端相接,梯形凹槽深度与低温介质流道5的深度相等,梯形凹槽下底长与低温介质流道5的宽度相等。

[0022]

所述高温介质流道3和低温介质流道5相互平行或垂直布置。

[0023]

所述相邻两块高温介质板片1之间布置一块或多块低温介质板片2;所述相邻两块低温介质板片2之间布置一块或多块高温介质板片1。

[0024]

所述高温介质流道3以及低温介质流道5的横截面形状为三角形、梯形、矩形、半圆形、半椭圆形、u形中的任意一种。

[0025]

本发明的有益效果:

[0026]

(1)流动阻力低。本发明将仿生学原理引入传热技术,借鉴动物血管、植物叶脉的分形网络结构,利用分形几何的方法对换热器微通道进行优化设计,得到的仿生分形结构微通道换热器芯体传承了自然界分形网络结构的最优流阻性能。研究表明,与常规平行直流道结构相比,本发明的仿生分形结构流动阻力可降低0~60%。

[0027]

(2)温度分布均匀。在相同的温度区间内,本发明提供的仿生分形结构微通道内流场、温度场分布更为均匀,温度梯度小、热应力小,换热器芯体寿命增加。

[0028]

(3)传热能力强。仿生分形结构“y”形接口处流体对壁面的冲刷作用使得流动、热边界层周期性发展,该强化传热作用使得仿生分形结构微通道内的传热强度保持在较高水平。研究表明,与常规平行直流道结构相比,本发明的仿生分形结构传热系数可提高10%~40%。

附图说明

[0029]

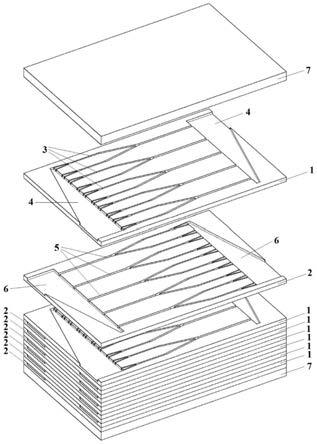

图1为本发明的装配示意图。

[0030]

图2为本发明的高温介质仿生分形微通道结构尺寸图。

[0031]

图3为本发明的低温介质仿生分形微通道结构尺寸图。

[0032]

其中,1为高温介质板片、2为低温介质板片、3为高温介质流道、4为高温介质导流段、5为低温介质流道、6为低温介质导流段、7为端板。

具体实施方式

[0033]

下面结合实施例对本发明作进一步详细说明。

[0034]

如图1所示,一种基于仿生分形结构的微通道换热器芯体,由若干高温介质板片1、若干低温介质板片2以及若干端板7沿板厚方向堆叠布置组合而成,所述高温介质板片1、低温介质板片2和端板7为长、宽相等的金属板片。

[0035]

所述高温介质板片1的上表面设置有高温介质流道3和高温介质导流段4;所述低温介质板片2的上表面设置有低温介质流道5和低温介质导流段6。

[0036]

所述高温介质流道3位于高温介质板片1上表面中部,高温介质流道3由若干条仿生分形微通道等间距并列组成,仿生分形微通道当量直径大小不超过3mm,仿生分形微通道总长度和数量由流动传热计算确定,仿生分形微通道间距由强度计算确定。

[0037]

如图2所示,所述高温介质仿生分形微通道采用两分支对称式分形网络结构,共包含n(分形级数,1≤n≤6)级管路,从0级管路开始各级管路依次首尾相连,介质由第0级管路流入由第n级管路流出,各偶数级管路均为单管结构且相互平行,各奇数级管路均为两分支对称结构,两个对称分支间的夹角为0<α

i

≤90

°

(分形角度,i=0,1,2),夹角越小流动阻力也越小,各偶数级管路与下一级奇数级管路交接处为“y”形接口,各级管路的当量直径d

j

和长度a

j

符合分形结构的自相似性原则:

[0038][0039][0040]

其中:j表示管路级数,比例系数0.6≤γ,δ≤0.9。根据流动阻力最优原则(流阻最低)确定的最优比例系数为γ=0.7937、δ=0.7071。

[0041]

所述高温介质导流段4位于板片1上表面的端部,高温介质导流段4包括板片两端的两个梯形凹槽,两个梯形凹槽分别从板片两端向板片中部延伸至与高温介质流道3的两端相接,梯形凹槽深度与高温介质流道3的深度相等,梯形凹槽下底长与高温介质流道3的宽度相等。

[0042]

所述低温介质流道5位于低温介质板片2上表面中部,低温介质流道5由若干条仿生分形微通道等间距并列组成,仿生分形微通道当量直径大小不超过3mm,仿生分形微通道总长度和数量由流动传热计算确定,仿生分形微通道间距由强度计算确定。

[0043]

如图3所示,所述仿生分形微通道采用两分支对称式分形网络结构,共包含n(分形级数,1≤n≤6)级管路,从0级管路开始各级管路依次首尾相连,介质由第0级管路流入由第n级管路流出,各偶数级管路均为单管结构且相互平行,各奇数级管路均为两分支对称结构,两个对称分支间的夹角为0<β

i

≤90

°

(分形角度,i=0,1,2),夹角越小流动阻力也越小,各偶数级管路与下一级奇数级管路交接处为“y”形接口,各级管路的当量直径d

j

和长度e

j

符合分形结构的自相似性原则:

[0044][0045][0046]

其中:j表示管路级数,比例系数0.6≤ζ,η≤0.9。根据流动阻力最优原则(流阻最低)确定的最优比例系数为ζ=0.7937、η=0.7071。

[0047]

所述低温介质导流段6位于板片2上表面的端部,低温介质导流段6包括板片两端的两个梯形凹槽,两个梯形凹槽分别从板片两端向板片中部延伸至与低温介质流道5的两端相接,梯形凹槽深度与低温介质流道5的深度相等,梯形凹槽下底长与低温介质流道5的宽度相等。

[0048]

所述高温介质流道3和低温介质流道5相互平行或垂直布置。

[0049]

所述相邻两块高温介质板片1之间布置一块或多块低温介质板片2;所述相邻两块低温介质板片2之间布置一块或多块高温介质板片1。

[0050]

所述高温介质流道3以及低温介质流道5的横截面形状为三角形、梯形、矩形、半圆形、半椭圆形、u形中的任意一种。

[0051]

实施例:

[0052]

一种基于仿生分形结构的微通道换热器芯体,由7块高温介质板片1、7块低温介质板片2以及2块端板7沿板厚方向堆叠布置组合而成。

[0053]

所述高温介质板片1为350mm

×

234mm

×

2mm的304不锈钢板片,其上表面设置有高温介质流道3和高温介质导流段4。所述高温介质流道3位于板片1的中部,由5条仿生分形微通道等间距并列组成,所述仿生分形微通道共包含4级管路,4级管路横截面均为矩形且深度均为1mm,其中0级管路长100mm、宽4mm,1级管路长70mm、宽3.2mm,2级管路长49mm、宽2.6mm,3级管路长34mm、宽2mm,1级管路分形角为30

°

,3级管路分形角为20

°

。所述高温介质导流段4由板片1两端的两个直角梯形凹槽组成,梯形凹槽下底长214mm、上底长55mm、高50mm、深1mm。

[0054]

所述低温介质板片2为350mm

×

234mm

×

2mm的304不锈钢板片,其上表面设置有低温介质流道5和低温介质导流段6。所述低温介质流道5位于板片2的中部,由5条仿生分形微通道等间距并列组成,所述仿生分形微通道共包含4级管路,4级管路横截面均为u形且深度均为1mm,其中0级管路长100mm、宽4mm,1级管路长70mm、宽3.2mm,2级管路长49mm、宽2.6mm,

3级管路长34mm、宽2mm,1级管路分形角为30

°

,3级管路分形角为30

°

。所述低温介质导流段6由板片2两端的两个直角梯形凹槽组成,梯形凹槽下底长214mm、上底长55mm、高50mm、深1mm。

[0055]

所述端板7为350mm

×

234mm

×

8mm的304不锈钢板片。

[0056]

高、低温介质流道3和5相互平行布置,高温介质从板片1右上角流入、左下角流出,低温介质从板片2左上角流入、右下角流出,高、低温介质之间进行逆流换热。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1