一种石墨化炉的余热回收装置的制作方法

[0001]

本实用新型涉及一种余热回收装置,尤其是涉及一种石墨化炉的余热回收装置。

背景技术:

[0002]

公知的,石墨化的加工温度非常高,可高达3200℃,温度越高,石墨化微晶结构发育越完善,在如此高的温度下,其他低熔点的原子均以气体形式排出,从而实现材料的纯化。石墨化炉属于高耗能设备,平均每炉耗电非常高,其中只有约35%用于石墨晶格转换,其65%的热量都是自然降温排放,造成资源的浪费。

技术实现要素:

[0003]

为了克服背景技术中的不足,本实用新型公开了一种石墨化炉的余热回收装置。

[0004]

为了实现所述发明目的,本实用新型采用如下技术方案:

[0005]

一种石墨化炉的余热回收装置,包括炉体和设置在炉体上部的烟罩,所述炉体设置为双层壳体,在双层壳体之间设有空腔,在炉体的内壁上间隔均匀的设有多排多列通孔b,在炉体的上面两侧边缘处沿长度方向间隔设有多个通孔b,所述通孔b均与通孔b连通,在炉体的外面上布置有呈螺旋上升状的换热管,换热管的上端口与进水管连接,下端口上设置有出口管道;

[0006]

烟罩呈上端窄下端宽的梯形状,在烟罩的外部设有保温层,烟罩的顶部中心处开设有出烟孔,出烟孔上连接有烟道,烟道的外端与锅炉连接,在烟罩的下面两侧沿长度方向均设有向内的延伸边,在延伸边上均设有多个通孔a,分别与炉体上面两侧边缘处的多个通孔b相对应,且在多个通孔a与多个通孔b之间固定有短管。

[0007]

由于采用了上述技术方案,本实用新型具有如下有益效果:

[0008]

本实用新型所述的石墨化炉的余热回收装置,通过设置空心腔体的炉体,并在炉体内面上设置多个通孔,对烟气起到了一定的分流作用,通过在炉体外壁上设置换热管5,换热管5内通入冷水,换热后的热水通过出口管道6排出,合理利用资源,通过在烟罩的外部设置保温层,提高了高温烟气的余热回收率;本实用新型结构简单、使用方便,将余热送至外部的锅炉等设备,大大降低了生产成本,达到余热回收且再利用的目的。

附图说明

[0009]

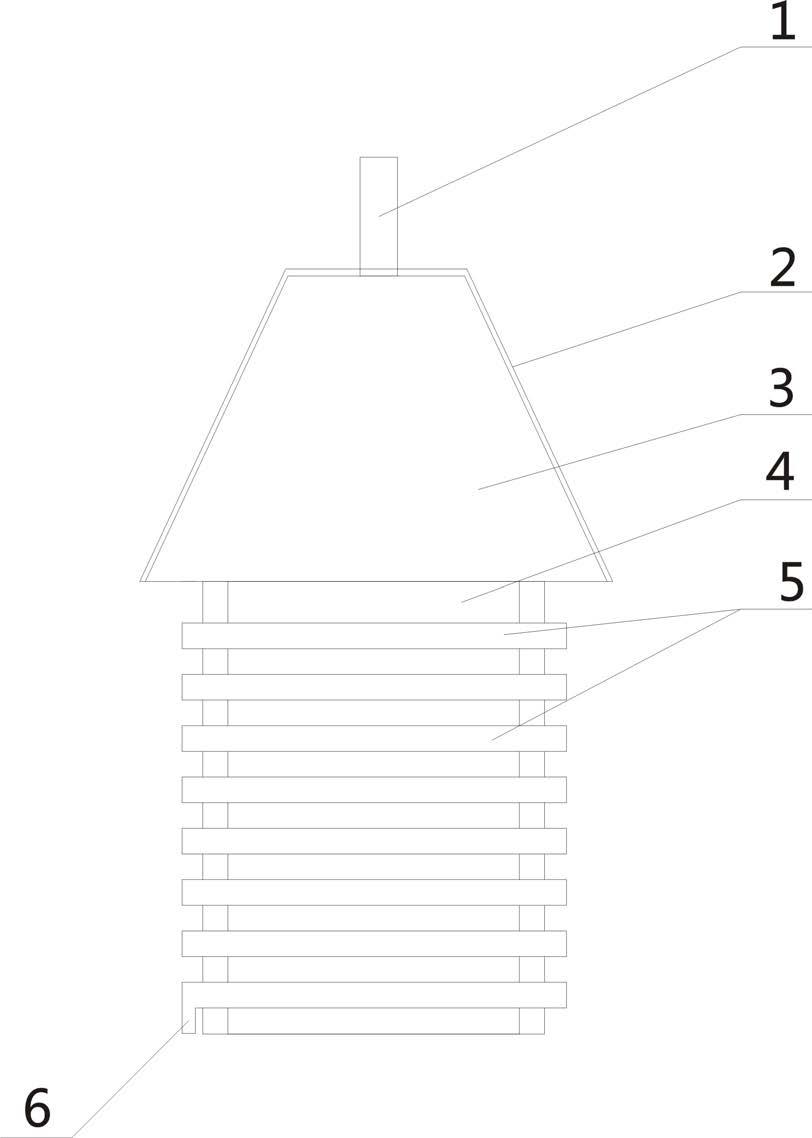

图1是本实用新型的侧面结构示意图;

[0010]

图2是本实用新型烟罩的内面结构示意图;

[0011]

图3是本实用新型炉体的结构示意图;

[0012]

图中:1、烟道;2、保温层;3、烟罩;4、炉体;5、换热管;6、出口管道;7、延伸边;8、通孔a;9、短管;10、进烟孔;11、通孔b;12、通孔c。

具体实施方式

[0013]

通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

[0014]

结合附图1-3所述的石墨化炉的余热回收装置,包括炉体4和设置在炉体4上部的烟罩3,所述炉体4设置为双层壳体,在双层壳体之间设有空腔,在炉体4的内壁上间隔均匀的设有多排多列通孔b12,在炉体4的上面两侧边缘处沿长度方向间隔设有多个通孔b11,所述通孔b12均与通孔b11连通,在炉体4的外面上布置有呈螺旋上升状的换热管5,换热管5的上端口与进水管连接,下端口上设置有出口管道6;

[0015]

烟罩3呈上端窄下端宽的梯形状,在烟罩3的外部设有保温层2,烟罩3的顶部中心处开设有出烟孔10,出烟孔10上连接有烟道1,烟道1的外端与锅炉连接,在烟罩3的下面两侧沿长度方向均设有向内的延伸边7,在延伸边7上均设有多个通孔a8,分别与炉体4上面两侧边缘处的多个通孔b11相对应,且在多个通孔a8与多个通孔b11之间固定有短管9。

[0016]

实施本实用新型所述的石墨化炉的余热回收装置,在使用时,炉体4内的高温烟气直接通过烟罩3进入烟道1,同时也通过通孔b12、短管9进入烟罩3最后进入烟道1,在炉体外壁上设置换热管5,在换热管5上端口处通入冷水,换热后的热水通过换热管5下端的出口管道6排出,合理利用资源,通过在烟罩3的外部设置保温层,提高了高温烟气的余热回收率。

[0017]

本实用新型未详述部分为现有技术。

[0018]

为了公开本实用新型的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本实用新型旨在包括一切属于本构思和实用新型范围内的实施例的所有变化和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1