一种高通量换热器的制作方法

1.本实用新型涉及换热设备技术领域,尤其涉及一种高通量换热器。

背景技术:

2.随着我国能源、化工产品需求的增长,我国石油、天然气等优质能源供求矛盾十分突出。油渣、油泥、油砂等均为非常规石油资源。油砂稠油储量为4000亿吨,远大于石油探明储量;油田开采过程中,会产生大量的油泥砂,油品运输也会产生大量的舱底油泥,据不完全统计,我国每年至少产生130万吨油泥;油渣主要产生于煤液化、煤油共炼,悬浮床或浆态床加氢装置,以及焦化干馏等残留油渣。油渣、油泥、油砂等可程固态或液态,固含量最高可达90%。

3.油渣处理中闪蒸产生的气相溶剂热量的有效回收是降低油渣处理能耗的关键问题。如何选用合适的换热器,已成为现阶段迫切需要解决的问题。如果采用常规的换热器,需选用大直径换热器,或采用两台换热器并联等方法,这些方法为充分回收洗油油气中的热量,难免使得设备投资大,且占地空间大,装置的能耗较高。

技术实现要素:

4.针对现有技术中存在的上述问题,现提供一种旨在能够充分回收洗油油气中的热量并对油品或溶剂进行加热且降低能耗的高通量换热器,用以克服上述技术缺陷。

5.具体技术方案如下:

6.一种高通量换热器,包括:

7.内筒体,其中央通道内沿轴线方向穿设有至少一根换热管,且换热管内用以流通液相的油品或溶剂;

8.外筒体,套装于内筒体外部,并于外筒体与内筒体之间构成有封闭的环形空腔,且外筒体的侧壁上开设有连通至环形空腔的进口和出口;

9.并且,环形空腔被分隔为至少两个封闭的腔体,分别为第一腔体和第二腔体,且第一腔体连通进口,第二腔体连通出口,内筒体的侧壁上开设有至少一个连通中央通道与第一腔体的第一通孔、至少一个连通中央通道与第二腔体的第二通孔;洗油油气依次流经进口、第一腔体、第一通孔、中央通道、第二通孔、第二腔体及出口并与换热管换热。

10.较佳的,第一通孔的数量为多个,多个第一通孔以预设的排列方式开设于内筒体的侧壁上。

11.较佳的,腔体的数量为四个,包括第一腔体、第二腔体以及位于第一腔体和第二腔体之间的两个密闭的第三腔体。

12.较佳的,还包括四块连接板,每一连接板的内外侧分别连接内筒体的外周壁及外筒体的内周壁,并将环形空腔分隔为四个腔体。

13.较佳的,进口和出口分别开设于外筒体的上端和下端。

14.较佳的,四块连接板以间隔90度的方式排列,并在截面方向上,将内筒体和外筒体

分别分隔为四个等弧长的圆弧段。

15.较佳的,外筒体的内侧壁上还固装有与四块连接板相对设置的四块筋板。

16.较佳的,第二通孔的数量为多个,且多个第二通孔阵列布置于内筒体的侧壁上。

17.较佳的,第二通孔为方形孔。

18.较佳的,每一连接板沿其长度方向上还开设有至少一个泪孔。

19.上述技术方案的有益效果在于:

20.高通量换热器包括内筒体、外筒体,并于内筒体中具有用以穿设换热管的中央通道,内筒体与外筒体之间构成有至少两个腔体,并构造成用以流通洗油油气的通道,使得洗油油气能够进入中央通道内并与换热管充分换热,充分回收洗油油气中的热量,并对油品或溶剂进行加热,降低了能耗。

附图说明

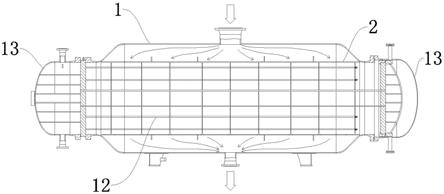

21.图1为本实用新型高通量换热器的剖面视图;

22.图2为本实用新型高通量换热器中内筒体和外筒体的剖面视图;

23.图3为本实用新型高通量换热器中内筒体和外筒体的截面剖视图。

具体实施方式

24.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本实用新型作具体阐述。定义如图1中纸面所示的由上而下的方向为本实施例中由上而下的方向,并定义图1中纸面所示的由左向右的方向为本实施例中由后向前的方向。且图1中所示的箭头方向为洗油油气的流动方向。

25.参阅图1至图3中所示,本实施例提供的高通量换热器包括:

26.内筒体2,其中央通道9内沿轴线方向穿设有至少一根换热管12,且换热管12内用以流通液相的油品或溶剂;

27.外筒体1,套装于内筒体2外部,并于外筒体1与内筒体2之间构成有封闭的环形空腔3,且外筒体1的侧壁上开设有连通至环形空腔3的进口4和出口5;

28.并且,环形空腔3被分隔为至少两个封闭的腔体,分别为第一腔体6和第二腔体7,且第一腔体6连通进口4,第二腔体7连通出口5,内筒体2的侧壁上开设有至少一个连通中央通道9与第一腔体6的第一通孔、至少一个连通中央通道9与第二腔体7的第二通孔;洗油油气依次流经进口4、第一腔体6、第一通孔、中央通道9、第二通孔、第二腔体7及出口5并与换热管12换热。

29.基于上述技术方案,高通量换热器包括内筒体2、外筒体1,并于内筒体2中具有用以穿设换热管12的中央通道9,内筒体2与外筒体1之间构成有至少两个腔体,并构造成用以流通洗油油气的通道,使得洗油油气能够进入中央通道9内并与换热管12充分换热,充分回收洗油油气中的热量,并对油品或溶剂进行加热,降低了能耗。

30.在一种优选的实施方式中,第一通孔的数量为多个,多个第一通孔以预设的排列方式开设于内筒体2的侧壁上,用以根据应用需求而调整换热器中换热管12方向壳程气相的压降,使得沿换热管12方向各个位置的气相压降基本一致,从而使壳程气相均匀分布。具体的,该预设的排列方式包括沿轴线方向等距离排列、沿轴线方向等差距离排列、由接近进

口4的位置至远离进口4的位置的方向上在数量上逐渐增加的方式(即开孔密度的变化)以及其他排列方式,使得能够通过第一通孔的开孔位置、开孔大小、开孔密度等调整方式实现上述目的。

31.作为进一步的优选实施方式,腔体的数量为四个,包括上述的第一腔体6、第二腔体7以及位于第一腔体6和第二腔体7之间的两个密闭的第三腔体8。进一步的,高通量换热器还包括四块连接板10,每一连接板10的内外侧分别连接内筒体2的外周壁及外筒体1的内周壁,并将环形空腔3分隔为上述的四个腔体。进一步的,进口4和出口5分别开设于外筒体1的上端和下端。进一步的,四块连接板10以间隔90度的方式排列,并在截面方向上,将内筒体2和外筒体1分别分隔为四个等弧长的圆弧段。

32.作为进一步的优选实施方式,外筒体1的内侧壁上还固装有与四块连接板10相对设置的四块筋板11,用以加强连接板10的稳固性。进一步的,第二通孔的数量为多个,且多个第二通孔阵列布置于内筒体2的侧壁上。进一步的,第二通孔为方形孔,使得部分换热后液化的洗油油气能够流出。进一步的,外筒体1的前后敞口端分别连接有一个端盖13,一方面便于搁置多个换热管12并构成流通油品或溶剂的液流通道,另一方面避免气相的洗油油气由两端流出。进一步的,每一连接板10沿其长度方向上还开设有至少一个泪孔(图中未示出),用以泄压,其为本领域常规设计,故这里省略赘述。此外,本实施例中提供的高通量换热器整体可采用浮头式换热器,或者是固定管板式换热器、u形管板换热器、板式换热器等。

33.在具体应用中,如图1中所示,液相的油品或溶剂在换热管12内流动,气相的洗油油气首先由进口4进入第一腔体6,且在以预设的排列方式布置的第一通孔作用下,洗油油气被均匀扩散的进入中央通道9内并与换热管12均匀、充分的换热,同时部分洗油油气被液化,构成气液两相的洗油油气,然后经由第二通孔进入第二腔体7,进而由出口5流出。使得整体换热充分均匀并能够降低能耗。

34.以上所述仅为本实用新型的较佳实施例,对本实用新型而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本实用新型权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1