一种干法烘干氧化铝的处理工艺及烘干系统的制作方法

1.本发明涉及氧化铝生产技术领域,具体涉及一种干法烘干氧化铝的处理工艺及烘干系统。

背景技术:

2.微钠氧化铝的非冶金行业的市场容量占特种氧化铝总量的25%左右,应用前景非常广阔。低钠氧化铝与普通氧化铝相比,具有钠含量低、化学纯度高、热稳定性能好、易研磨、易烧结的特点,生产的氧化铝具有低钠、低铁、高白等优点,目前国内主要用于生产高温耐火材料、陶瓷、刚玉的优质原料,具有普通冶金级氧化铝无法比拟的优势。目前的氧化铝生产工艺中,产品中的氧化钠含量较高,影响产品的品质特性,另外,目前相关工艺中有采用湿法烘干工艺烘干的,但是,烘干后的产品中含水率较高,影响产品的品质特性,不能更好的满足下游刚玉客户的规模化生产和需求。

3.本发明通过先制得微钠湿基氧化铝,微钠湿基氧化铝物料亲水性十分强烈。原因是原料焙烧氧化铝晶粒已变成分子级微孔颗粒,再次浸水后,水分子已通过分子亲合力的作用进入晶粒空间,高温化验分析,在含水率在25

‑

35%之间,本发明通过高温烘干设备有效降低产品中的水分,能更好的满足下游刚玉客户的生产和需求。

技术实现要素:

4.为了解决上述问题,本发明实施例提供了一种干法烘干氧化铝的处理工艺,包括如下步骤:

5.(1)将原料氧化铝定量输送至料浆槽,加水同时加酸调节ph并搅拌均匀;

6.(2)经过料浆泵将浆料输送至平盘洗涤,滤液送蒸发,将滤饼即湿钠基氧化铝经过皮带计量秤输送至多滚筒回转烘干机中烘干即可,烘干温度为500

‑

800℃,烘干时间10t/h。

7.其中,所述步骤(1)中,加酸调节ph为6

‑

8。

8.一种干法烘干氧化铝的处理工艺用烘干系统,烘干系统包括多滚筒回转烘干机,所述多滚筒回转烘干机的一端为进料端,所述进料端与燃烧室连通,所述燃烧室远离进料端的一端设有鼓风式燃烧器;所述多滚筒回转烘干机的另一端为出料端,所述出料端的外端连通出料装置,所述出料装置远离多滚筒回转烘干机的一端设有料仓,所述出料装置的一侧设有旋风除尘器,所述旋风除尘器的外侧连通有气箱脉冲袋式除尘器,所述旋风除尘器的出料口和气箱脉冲袋式除尘器的出料口均与空气输送槽连通。

9.进一步的,所述进料端、出料端与多滚筒回转烘干机的端部均为转动连接。

10.进一步的,所述进料端处设有导料管,所述导料管设于皮带计量秤的末端下方。

11.进一步的,所述多滚筒回转烘干机以及燃烧室均安装于支架上。

12.进一步的,所述空气输送槽从气箱脉冲袋式除尘器到旋风除尘器的方向为向下倾斜4

°

。

13.本发明实施例的有益效果为:有效制得微钠湿基氧化铝,且通过干法烘干工艺,有

效的降低微钠湿基氧化铝中的水分,能更好的满足下游刚玉客户的生产和需求,工艺流程简单,生产制得微钠产品,再通过高温烘干设备有效降低产品中的水分,且生产效率高。

附图说明

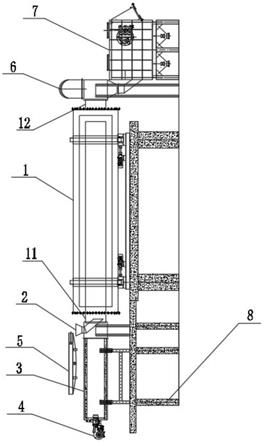

14.图1为本发明中干法烘干氧化铝的处理工艺用烘干系统的正视图;

15.图2为本发明中干法烘干氧化铝的处理工艺用烘干系统的俯视图;

16.图3为本发明中旋风除尘器与气箱脉冲袋式除尘器配合的正视图。

17.图中:

18.1、多滚筒回转烘干机;11、进料端;12、出料端;2、导料管;3、燃烧室;4、鼓风式燃烧器;5、皮带计量秤;6、出料装置;7、料仓;8、支架;9、旋风除尘器;10、气箱脉冲袋式除尘器;11、空气输送槽。

具体实施方式

19.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

20.实施例1

21.参见图1至图3,本发明实施例公开了一种干法烘干氧化铝的处理工艺用烘干系统,烘干系统包括多滚筒回转烘干机1,所述多滚筒回转烘干机1的一端为进料端11,所述进料端11与燃烧室3连通,所述燃烧室3远离进料端11的一端设有鼓风式燃烧器4;所述多滚筒回转烘干机1的另一端为出料端12,所述出料端12的外端连通出料装置6,所述出料装置6远离多滚筒回转烘干机1的一端设有料仓7,所述出料装置6的一侧设有旋风除尘器9,所述旋风除尘器9的外侧连通有气箱脉冲袋式除尘器10,所述旋风除尘器9的出料口和气箱脉冲袋式除尘器10的出料口均与空气输送槽11连通,旋风除尘器9和气箱脉冲袋式除尘器10回收的物料通过空气输送槽11回收输送。

22.其中,进料端11属于高温区域,故采用耐高温不锈钢310s材质;出料端12以及旋风除尘器9采用硬度高、耐磨程度高的不锈钢201材质;气箱脉冲袋式除尘器10以及与物料和烟气接触的部分,采用不锈钢201材质。

23.其中,气箱脉冲袋式除尘器10的排放浓度≤10mg/m3,且采用烘干机专用布袋hjqm96

‑

6型布袋除尘器。

24.进一步的,所述进料端11、出料端12与多滚筒回转烘干机1的端部均为转动连接。

25.进一步的,所述进料端11处设有导料管2,所述导料管2设于皮带计量秤5的末端下方。

26.进一步的,所述多滚筒回转烘干机1以及燃烧室3均安装于支架8上。

27.进一步的,所述空气输送槽11从气箱脉冲袋式除尘器10到旋风除尘器9的方向为向下倾斜4

°

。

28.实施例2

29.(1)通过焙烧制得的工业氧化铝通过斗提并经风动溜槽通入到带有搅拌结构的料浆槽内,通70℃的蒸发冷凝水并将盐酸通入到料浆槽内,调节ph至6.83并搅拌均匀;

30.(2)将步骤(1)中搅拌均匀的料浆通过料浆泵输送至过滤平盘进行抽滤、洗涤,滤

液送蒸发,将滤饼即湿钠基氧化铝经过皮带计量秤5输送至多滚筒回转烘干机1中即通过实施例1中的烘干系统进行烘干处理,烘干温度为500℃,按照烘干时间10t/h进行烘干

31.其中,步骤(1)中料浆的固含为300g/l,原料氧化铝中氧化钠的含量为0.22%。

32.实施例3

33.(1)通过焙烧制得的工业氧化铝通过斗提并经风动溜槽通入到带有搅拌结构的料浆槽内,通70℃的蒸发冷凝水并将盐酸通入到料浆槽内,调节ph至6并搅拌均匀;

34.(2)将步骤(1)中搅拌均匀的料浆通过料浆泵输送至过滤平盘进行抽滤、洗涤,滤液送蒸发,将滤饼即湿钠基氧化铝经过皮带计量秤5输送至多滚筒回转烘干机1中即通过实施例1中的烘干系统进行烘干处理,烘干温度为600℃,按照烘干时间10t/h进行烘干

35.其中,步骤(1)中料浆的固含为300g/l,原料氧化铝中氧化钠的含量为0.22%。

36.实施例4

37.(1)通过焙烧制得的工业氧化铝通过斗提并经风动溜槽通入到带有搅拌结构的料浆槽内,通70℃的蒸发冷凝水并将盐酸通入到料浆槽内,调节ph至8并搅拌均匀;

38.(2)将步骤(1)中搅拌均匀的料浆通过料浆泵输送至过滤平盘进行抽滤、洗涤,滤液送蒸发,将滤饼即湿钠基氧化铝经过皮带计量秤5输送至多滚筒回转烘干机1中即通过实施例1中的烘干系统进行烘干处理,烘干温度为800℃,按照烘干时间10t/h进行烘干

39.其中,步骤(1)中料浆的固含为300g/l,原料氧化铝中氧化钠的含量为0.22%。

40.试验例

41.取实施例2

‑

4中的烘干样品利用烘干法测定样品的烘干效果,总结得知,烘干系统的热风在500

‑

800℃的范围之间可调,灼减量可控制在1.08%以下,烘干效果好。

42.取实施例2

‑

4的产品进行物理指标测定,如下表1,

43.安息角松装密度磨损指数比表面积白度

‑

45μm≤30

°

1.0

‑

1.1g/cm3≥25%>80m2/g>60%≥20%

44.表1

45.取实施例2

‑

4的产品进行化学成分测定,如下表2,

46.成份al2o3sio2fe2o3na2oh2o单位≥70%≤0.015%≤0.015%≤0.06%≤1%

47.表2

48.由上表1、2可知,物理特性良好,且产品中钠含量低,提高产品的品质和应用性能,另外产品中具有较低的含水率,提高产品的品质,能更好的满足下游刚玉客户的生产和需求。

49.需要说明的是,在本发明的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

50.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,

可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

51.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、物品或者设备/装置所固有的要素。

52.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1