一种减少蒸发镀层的真空电子束冷床熔炼炉系统的制作方法

1.本发明涉及真空电子束冷床熔炼炉,尤其涉及一种减少蒸发镀层的真空电子束冷床熔炼炉系统。

背景技术:

2.真空电子束冷床熔炼炉,也叫eb熔炼炉,是一种真空状态下利用高速运动的电子轰击材料,进行能量交换,使材料被加热和熔化铸造成型的电炉,多利用与低氧材料熔炼工艺中。蒸发镀层,又叫炉渣,是原材料熔化铸造过程中,达到个别杂质与原料的沸点,使得个别杂质与原料蒸发,会在eb炉工作室形成一层金属镀层,容易掉落影响铸造成型的产品品质,影响eb炉工作室的冷却效果导致设备温度异常。

3.针对上述问题,现有技术中的处理方式为:使用eb炉工作一次后,需要及时的停止eb炉工作,人工进入eb炉工作室,进行专门的清理。该方式的缺点是耽误生产时间,易引入污染,整个生产工艺时间长,大大的阻碍生产产能的提高。现有技术中,暂时还没有一个完善有效的方法完全处理此类问题。

4.因此,提供一种技术手段可以缩减真空电子束冷床熔炼炉熔炼时间,减少外界污染的可能,最大限度提高产能,是一个亟待解决的技术问题。

技术实现要素:

5.本发明设计一种真空电子束冷床熔炼炉系统,用于解决蒸发镀层影响材料铸造成型品质和阻碍材料量产的缺陷。

6.一种减少蒸发镀层的真空电子束冷床熔炼炉系统,包括熔炼单元、真空抽气单元和抽蒸发料单元;所述熔炼单元包括eb炉体,所述eb炉体中设置有铸造坩埚和水平坩埚;

7.所述真空抽气单元包括扩散泵,所述eb炉体与扩散泵通过真空抽气管道连通;

8.所述抽蒸发料单元包括沉粉腔和扩散泵,所述eb炉体与所述扩散泵通过蒸发料抽除管道连通,所述蒸发料抽除管道的入口设置在所述水平坩埚的上方;所述蒸发料抽除管道包括多段,相邻段的轴心方向不同,相邻段的连接处的底部设置有所述沉粉腔。

9.优选地,所述蒸发料抽除管道分两段设置。

10.进一步地,所述蒸发料抽除管道包括第一管道和第二管道,所述第一管道和第二管道的轴心方向垂直,所述第一管道和第二管道的连接部位的底部设置有所述沉粉腔。

11.优选地,所述蒸发料抽除管道的入口设有格栅。

12.优选地,所述扩散泵的工作压力为1~1

×

10-6

pa。

13.优选地,在所述沉粉腔可拆除地设置在相邻段的连接处的底部。

14.优选地,在所述eb炉体远离所述铸造坩埚的一端的外表面上,设有抽真空口与所述真空抽气管道连通。

15.优选地,所述eb炉体位于所述水平坩埚上方,设有蒸发料抽除口与所述蒸发料抽除管道连通。

16.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

17.(1)根据研究发现,杂质与原料蒸发主要集中在eb炉体中水平坩埚的上方产生,因此本发明中提供一蒸发料抽除管道,其入口位于水平坩埚的上方,对杂质与原料蒸发产生的蒸发料进行收集,大大减少eb炉体与蒸发料的接触,大大减缓蒸发镀层的形成速率。

18.(2)本发明中由于镀层较少,不易掉落,对铸造过程中的影响较小,减少生产过程中的品质污染。

19.(3)本发明大大减少生产工艺时间,原工艺时间的长短受限于镀层清理的难易程度,最好的生产工艺周期时间是48h,现在的工艺周期时间是24h;同时,由于工艺周期的缩短,大大提高了现有产能。采用本发明的半年产量相较于采用现有技术的年产量提高87%。

20.(4)减少eb炉工作室的损伤。

21.(5)在对杂质与原料蒸发产生的蒸发料进行收集时,为了减少粉尘对扩散泵的影响,增加扩散泵的使用寿命,粉尘抽除管道分段设置,且相邻段的形成一定的旋转角度,使得粉尘在连接处汇集,沉积在底部的沉粉腔。

22.(6)蒸发料抽除管道的入口设置格栅,防止飞溅与大物件飞入,伤害管道与扩散泵。

附图说明

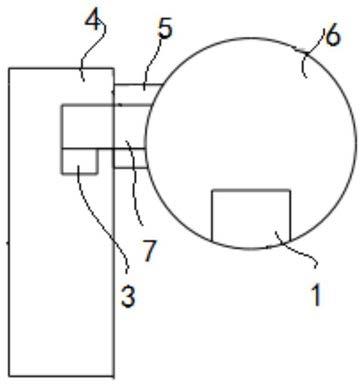

23.图1为本发明中一种减少蒸发镀层的真空电子束冷床熔炼炉系统的俯视图;

24.图2为本发明中一种减少蒸发镀层的真空电子束冷床熔炼炉系统的左视图;

25.图3为本发明中一种减少蒸发镀层的真空电子束冷床熔炼炉系统的主视图;

26.图中标记表示说明:

27.1-铸造坩埚、2-水平坩埚、3-沉粉腔、4-扩散泵、5-真空抽气管道、6-eb炉体、7-蒸发料抽除管道。

具体实施方式

28.以下结合附图对本发明进行详细和具体的介绍,以使更好的理解本发明,

29.如图1-3中,本发明提供一种减少蒸发镀层的真空电子束冷床熔炼炉系统,包括熔炼单元、真空抽气单元和抽蒸发料单元。

30.具体地,熔炼单元包括铸造坩埚1、水平坩埚2、eb炉体6。eb炉体中设置有铸造坩埚1和水平坩埚2;eb炉体6远离铸造坩埚1的一端的外表面上,设有抽真空口;eb炉体6位于水平坩埚2上方,优选地,不位于水平坩埚2正上方,即eb炉体6位于水平坩埚2侧上方的壁面,设有蒸发料抽除口。

31.真空抽气单元包括扩散泵4,eb炉体6与扩散泵4通过真空抽气管道5连通;真空抽气管道5一端与抽真空口连通,另一端与扩散泵4连通。

32.抽蒸发料单元包括沉粉腔3和扩散泵4,eb炉体6与扩散泵4通过蒸发料抽除管道7连通,蒸发料抽除管道7的一端(即入口)与蒸发料抽除口连通,位于水平坩埚2的上方,蒸发料抽除管道7另一端与扩散泵4连通;蒸发料抽除管道7包括多段,相邻段的轴心方向不同,使得相邻段的形成一定的旋转角度,相邻段的连接处的底部设置有沉粉腔3,粉尘在相邻段连接处汇集,沉积在底部的沉粉腔3。

33.本发明中通过抽蒸发料单元的设置,其蒸发料的入口位于水平坩埚的上方,对杂质与原料蒸发产生的蒸发料进行收集,大大减少eb炉体与蒸发料的接触,大大减缓蒸发镀层的形成速率。由于镀层较少,不易掉落,对铸造过程中的影响较小,减少生产过程中的品质污染。同时,大大减少生产工艺时间,原工艺时间的长短受限于镀层清理的难易程度,最好的生产工艺周期时间是48h,现在的工艺周期时间是24h;由于工艺周期的缩短,大大提高了现有产能。

34.在一种优选的实施方式中,如图1-3中,蒸发料抽除管道7分两段设置。蒸发料抽除管道7包括第一管道和第二管道,第一管道和第二管道的轴心方向垂直,第一管道71和第二管道72的连接部位的底部设置有沉粉腔3。

35.在另一种优选的实施方式中,蒸发料抽除管道7的多段不在同一水平面。例如,第一管道与第二管道连接端的下表面和第二管道的上表面连通;或者,第一管道与第二管道倾斜设置。

36.在一种优选的实施方式中,蒸发料抽除管道7的入口设有格栅。防止飞溅与大物件飞入,伤害管道与扩散泵4。

37.在一种具体的实施方式中,扩散泵4的工作压力为1~1

×

10-6

pa。

38.在一种优选的实施方式中,沉粉腔3可拆除地设置在相邻段的连接处的底部。可拆卸排粉,方便快捷,减少粉尘对扩散泵的影响,增加扩散泵的使用寿命。

39.下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

40.实施例1

41.如图1-3中,本实施例提供一种减少蒸发镀层的真空电子束冷床熔炼炉系统,包括熔炼单元、真空抽气单元和抽蒸发料单元。

42.具体地,熔炼单元包括铸造坩埚1、水平坩埚2、eb炉体6。eb炉体中设置有铸造坩埚1和水平坩埚2;在eb炉体6远离铸造坩埚1的一端的外表面上,设有抽真空口;在eb炉体6位于水平坩埚2上方,靠近扩散泵4的一侧的壁面设有蒸发料抽除口。

43.真空抽气单元包括扩散泵4,eb炉体6与扩散泵4通过真空抽气管道5连通;真空抽气管道5一端与抽真空口连通,另一端与扩散泵4连通。

44.抽蒸发料单元包括沉粉腔3和扩散泵4,eb炉体6与扩散泵4通过蒸发料抽除管道7连通,蒸发料抽除管道7的一端(即入口)与蒸发料抽除口连通,位于水平坩埚2的上方,蒸发料抽除管道7另一端与扩散泵4连通。

45.本实施例中,如图1-3中,蒸发料抽除管道7分两段设置。蒸发料抽除管道7包括第一管道和第二管道,第一管道和第二管道的轴心方向垂直,第一管道71和第二管道72的连接部位的底部设置有沉粉腔3。

46.本实施例中,蒸发料抽除管道7的入口设有格栅。防止飞溅与大物件飞入,伤害管道与扩散泵4。

47.本实施例中,扩散泵4的工作压力为1~1

×

10-6pa。

48.本实施例中,沉粉腔3可拆除地设置在相邻段的连接处的底部。可拆卸排粉,方便快捷,减少粉尘对扩散泵的影响,增加扩散泵的使用寿命。

49.采用本实施例提供的真空电子束冷床熔炼炉系统,半年产量相较于采用现有技术

的年产量提高87%。

50.以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1