锅炉尾气余热回收装置的制作方法

1.本实用新型涉及锅炉尾气余热回收装置。

背景技术:

2.锅炉为通过燃料燃烧加热水而生产高温蒸汽的设备,其燃烧后的尾气中含有大量的热量,为了提高能源利用率,现有技术一般会进行尾气余热回收,但是实际使用中,单个换热器回收效率低,经济性差。

3.为解决以上问题,需要使用多个换热器配合使用以提高换热效率并进行有效防腐,但是由于尾气经过的烟道空间有限,现有多个换热器安装时体积庞大,而且多个换热器之间的连接管路较长、管路连接复杂,而且管路还需要进行保温和防腐等处理,较长的管路还会导致热量耗散以及增加泄露的可能性。

技术实现要素:

4.本实用新型的目的在于提供一种锅炉尾气余热回收装置,是一种一体结构的集成式换热器,用以解决现有多个换热器占用体积大、连接管路复杂、泄露、热量耗散的技术问题。

5.本实用新型的技术方案如下:

6.锅炉尾气余热回收装置包括:

7.第一壳体,为两端开口的管状结构;第一壳体内沿上下方向间隔设置有第一上腔和第一下腔,第一上腔和第一下腔之间并列设置有多根两端开口的翅片管,翅片管的两端分别与第一上腔和第一下腔连通;第一下腔的下方间隔设置有第一底腔,第一底腔的左上侧和右上侧分别设置有第一左腔和第一右腔,第一下腔、第一底腔、第一左腔和第一右腔围成矩形换热空间,矩形换热空间内设置有多块具有左、右开口的第一空心板和多块具有上、下开口的第二空心板,第一空心板与第二空心板一一交错贴合设置以供两空心板内的介质换热,第一空心板的左、右开口分别与第一左腔和第一右腔连通,第二空心板的上、下开口分别与第一下腔和第一底腔连通;

8.第二壳体,为两端开口的管状结构;第二壳体内沿上下方向间隔设置有第二上腔和第二下腔,第二上腔和第二下腔之间并列设置多根两端开口的光管,光管的两端分别与第二上腔和第二下腔连通;

9.所述第一右腔的右端和第二下腔的左端分别设有对接管,第一右腔和第二下腔通过对接管连通;

10.所述第一上腔和第一底腔通过位于第一壳体外的循环管路连通,循环管路上设置有循环水泵;

11.所述第二上腔上设有与第二上腔连通的进水管接头,所述第一左腔上设有与第一左腔连通的出水管接头;

12.第一、第二壳体的其中一端开口可拆连接以供锅炉尾气顺次从两者的内腔中穿

过,尾气穿过内腔途中经过多根翅片管和多根光管的外表面。

13.本方案的有益效果:在使用时,第一壳体和第二壳体对接在一起,并安装在烟道上,尾气首先经过翅片管、随后经过光管,翅片管对应的换热器可以与尾气进行第一次换热,吸收尾气中的热量,光管与尾气进行第二次换热,二次回收尾气中的热量,光管中的介质可以为翅片管中的介质加热,使得翅片管中的介质的温度高于露点温度,可防止水蒸气在翅片管外表面冷凝;可见,通过第一壳体与第二壳体可以将三个换热器集成为一体,三者共用壳体,结构紧凑,占用体积小,单位体积换热效率高;通过各种腔体的设置,使得实现换热的翅片管和光管内介质流动效率高,换热过程同步均匀进行;通过腔体之间位置的巧妙设计,使得各级换热器之间的对接基本不用管路,不仅使得结构简单,也大大节省了体积,更关键的是省去繁杂的连接管路后可以大大降低热量在输送过程中的耗散,也无需进行管路保温处理,减少管路泄露的风险。

14.在上述方案的基础上,进一步改进如下,所述循环管路上还设置有定压罐。定压罐的设置可以对循环管路的介质压力进行稳压。

15.在上述方案的基础上,进一步改进如下,所述翅片管包括横截面为椭圆形的主管以及均布在主管上的多个翅片。椭圆形不仅换热效率高而且风阻小。

16.在上述方案的基础上,进一步改进如下,所述翅片管的材质为普通碳钢。由于翅片管内的介质可以与光管内流出的换热介质换热,因此其介质温度可以设置为高于露点,在此情况下,翅片管外表面就不会发生冷凝,此时不涉及防腐问题,因此可以采用成本更低的普通碳钢。

17.在上述方案的基础上,进一步改进如下,所述光管的材质为不锈钢或非金属。在上面方案的基础上,光管处为主要冷凝区域,将会产生大量的冷凝,为防止冷凝形成的酸液对光管外表面的腐蚀,因此采用耐腐蚀的不锈钢或者非金属材质。

18.在上述方案的基础上,进一步改进如下,所述第一壳体和第二壳体的材质为不锈钢。由于冷凝液会下流并落在第一壳体或第二壳体上,因此第一壳体和第二壳体要选用耐腐蚀的材质,非金属材质不方便设置连接结构,故选用不锈钢材质。

19.在上述方案的基础上,进一步改进如下,所述第一壳体和第二壳体的横截面为矩形。

20.在上述方案的基础上,进一步改进如下,锅炉尾气余热回收装置包括控制器,所述循环管路上设置有温度传感器,控制器与温度传感器控制连接。

附图说明

21.图1为本实用新型的锅炉尾气余热回收装置的实施方式1的工作原理示意图;

22.图2为锅炉尾气余热回收装置的实施方式1中的主视结构示意图;

23.图3为第一换热器和第二换热器的主视图;

24.图4为图3的左视图;

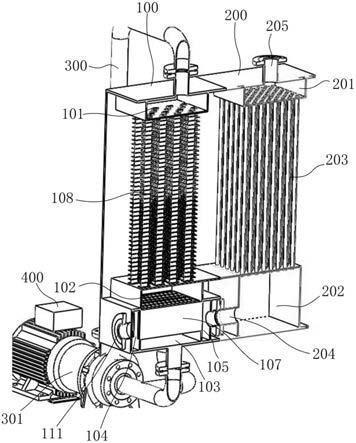

25.图5为本实用新型的锅炉尾气余热回收装置的实施方式2的立体图(左后侧视角);

26.图6为锅炉尾气余热回收装置的实施方式2的左视图;

27.图7为锅炉尾气余热回收装置的实施方式2的纵剖立体图;

28.图8为第一壳体下部处的剖视图;

29.图1

‑

4中:1

‑

第一换热器,11

‑

循环水进口,12

‑

循环水出口,2

‑

循环水泵,3

‑

定压罐,4

‑

喷淋管,41

‑

喷嘴,42

‑

喷淋水进口,43

‑

排水口,44

‑

集水槽,5

‑

第二换热器,51

‑

冷却水进口,52

‑

冷却水出口,6

‑

第三换热器,8

‑

第一换热介质,9

‑

第二换热介质,20

‑

换热器前水室,30

‑

换热器后水室,40

‑

壳体;

30.图5

‑

8中:100

‑

第一壳体,101

‑

第一上腔,102

‑

第一下腔,103

‑

第一底腔,104

‑

第一左腔,105

‑

第一右腔,107

‑

矩形换热空间,108

‑

翅片管,109

‑

第一空心板,110

‑

第二空心板,111

‑

出水管接头,200

‑

第二壳体,201

‑

第二上腔,202

‑

第二下腔,203

‑

光管,204

‑

对接管,205

‑

进水管接头,300

‑

循环管路,301

‑

循环水泵,302

‑

定压罐,400

‑

控制器,500

‑

安装座。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型,即所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

32.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

34.以下结合实施例对本实用新型的特征和性能作进一步的详细描述。

35.本实用新型的锅炉尾气余热回收装置的实施方式1:

36.锅炉尾气余热回收装置用于燃气锅炉或者燃煤锅炉的尾气的余热回收,其具有壳体,壳体为管道状,串接在尾气管道中,即两端分别与尾气管密封对接,以使得锅炉的尾气可以经过余热回收系统,在进行热交换后尾气排走,尾气内的热量传递给余热回收系统的传热介质,利用传热介质的热量进行供暖等,实现热量的二次利用。

37.首先,对余热回收装置的整体方案进行介绍:

38.如图1

‑

4所示,余热回收系统包括壳体40以及安装在壳体40内的第一换热器1(对应第一壳体及翅片管、第一上腔、第一下腔)、第二换热器5(对应第二壳体、第二上腔、第二下腔)和第三换热器6(对应第一壳体、第一下腔、第一底腔、第一左腔、第一右腔、矩形换热空间、第一空心板、第二空心板)。其中:

39.第一换热器1为普通碳钢材质的管翅式空水换热器,其管翅为椭圆翅片管,其迎风面较小、换热面积较大,在保证换热效率的前提下送可以充分降低管外风阻,整体结构更符

合场协同原理,其传热系数优于一般圆形翅片管。同时,为了确保该区域换热器的防腐蚀能力,翅片管外采用镀锌处理。通过高温热镀锌,使翅片和基管同时被锌层包裹,锌层的保护可以使其在保持金属间高效传热的同时,具有防锈和防腐蚀性能。下表为椭圆翅片管换热器(第一换热器1)性能参数表:

[0040][0041]

第一换热器1的本体上具有循环水进口11和循环水出口12,与第一换热器1匹配的有一个内循环管路,内循环管路包括循环水泵2、定压罐3、变频器以及管路等,其中定压罐3的设置是为了稳定水压。管路与第一换热器1的循环水进口11和循环水出口12连接为一个闭环的内循环管路,循环水泵2、定压罐3等设置在内循环管路上,在变频器的控制下,循环水泵2按照设定的转速运行,使得内循环管路内的换热介质(一般为水,称为第一换热介质8)按照设定的流量(流速)循环流动,在流经第一换热器1区域时与本体外经过的高温烟气(一般为110

‑

150℃附近)换热,吸收尾气中的热量。与此同时,内循环管路还与第三换热器6连接,在与第三换热器6内的另一换热介质(经过第二换热器5加热后的冷却水,称为第二换热介质9)进行热量交换,将热量传递给第二换热介质9,实现第一换热介质8的温度控制;即通过变频器和循环水泵2对第一换热介质8流速(流量)的控制以及其与第二换热介质9的热量交换,实现了对第一换热介质8温度的控制,使得第一换热介质8的温度略高于露点温度(尾气中的水蒸气在第一换热器1外管壁上的冷凝温度),确保尾气在水蒸气中不会冷凝的同时,第一换热介质8的温度尽可能的低,从而提高第一换热器1的换热效率。

[0042]

为了方便控制内循环管路内的水温,在内循环管路上设置有温度检测传感器,设定一个既能确保会导致尾气中的水蒸气冷凝、也能确保具有比较高的换热效率的温度范围,例如设定65

‑

75℃为该温度范围,那么当温度传感器检测到实际温度低于65℃时,就需要控制循环水泵2的转速,使得流动慢一些,以使得第一换热介质8与高温尾气的换热时间加长,从而提高第一换热介质8的温度,反之,若检测到实际温度高于75℃时,就需要控制循环水泵2的转速,使流动快一些,减少第一换热介质8与高温尾气的换热时间,从而实现将第

一换热介质8的水温控制在设定范围内的目的。

[0043]

需要说明的是:之所以要防止尾气中的水蒸气在第一换热器1的外表面冷凝,是因为天然气经过充分燃烧后,其尾气中含有较多的氮氧化物和水蒸气。当经过第一换热器1器时,若第一换热器1内的第一换热介质8的温度低于露点温度,则会由于冷凝导致尾气中的水蒸气析出,并与氮氧化物结合生成硝酸溶液。该酸性腐蚀性溶液,由于翅片的结构作用,液滴聚集在换热器翅片管外,导致翅片逐渐发生腐蚀,生成金属氧化物(铁锈)。这些蓬松的氧化物,在第一换热器1外堆积,进而逐步堵塞风道,增大了管道内出风阻力,使得尾气风机的性能工作点发生变化,风量明显降低。而本发明的方案通过内循环管路以及第三换热器6的设置使得第一换热介质8的温度控制在略高于露点的温度,使得第一换热器1外表面不会冷凝出酸性腐蚀溶液,从而避免了第一换热器1的腐蚀问题发生,当然,为了确保意外,第一换热器1外表面也进行了热镀锌或电镀处理,从而具有一定程度的防腐性能。

[0044]

高防腐材料,例如不锈钢或带特殊镀层的换热管,可以有效耐稀硝酸腐蚀,但由于其价格较贵,如果全部使用高防腐材质制造换热器,可能导致换热器投资成本远远超出预算。考虑到成本,第一换热器1本身可以选用不耐腐蚀的普通碳钢材质,由于通过第一换热介质8温度的控制避免了第一换热器1外表面腐蚀,再不担心防腐问题的前提下,为了提高换热效率,选用横截面为椭圆形的翅片管结构的换热器。换句话说,根据软件模拟,计算出尾气在通过冷凝器时整个流场的温度。并在不同的温度区间,选用不同的材质换热管材质,实现一种换热管材料与温度场耦合的换热器结构。在冷凝器的高温区,由于无水分析出,可以采用普通材质的翅片管结合一般防腐措施来抑制酸性腐蚀,在本发明的方案中,我们采用椭圆翅片管这种低风阻防腐换热管来设计制造高温区的冷凝器。而在低温区,由于大量水分会在此处析出,形成大量稀硝酸溶液。因此,在此区间,我们选用耐腐蚀但成本较高的不锈钢光管来设计制造该区间的冷凝器模块(详细描述见后面)。

[0045]

高温烟气在经过第一换热器1后进一步进入第二换热器5。如图3所示,第二换热器5采用不锈钢材质的光管式空水换热器,该换热器的本体上具有冷却水进口51和冷却水出口52,用于供第二换热介质9流过,其目的主要是将第二换热介质9加热至所需温度,第二换热介质9即为该余热回收系统的输出品,可用于供暖或者用于燃气锅炉的供水系统,使得燃气锅炉生产蒸汽时可以少消耗一些燃料。在第二换热器5内,由于其内的第二换热介质9的温度低于露点温度,烟气内的水蒸气将通过冷凝大量放热,全部冷凝时的发热功率最多能占到天然气全热值的11%左右。此次为确保工程可靠实施,留有一定余量,设计将烟气温度回收到50℃。在第二换热器5中,由于此时的烟气中主要是以饱和水蒸气为主,大量热量随冷凝现象放出,并伴随着大量冷凝水的析出。此时换热管外会产生大量的酸性溶液。

[0046]

第二级换热器处为冷凝换热核心区域,由于冷凝换热的相变剧烈,换热量大,因此无需采用翅片增大换热效率,考虑到成本和防腐的要求,直接采用不锈钢或玻璃的光管即可。下表为光管换热器(第二换热器5)的性能参数表:

[0047][0048][0049]

如图3、4所示,由于第二换热器5表面会有酸液形成,酸液在换热器表面对换热器不利,而且也容易积攒灰尘,因此在第一换热器1与第二换热器5之间设置有喷淋管4,喷淋管4上间隔设置多个喷嘴41,喷嘴41朝向第二换热器5设置,通过外部供水泵提供高压水,通过喷淋水进口42供给给喷淋管4,经过喷嘴41呈锥形范围喷射出高压水雾对第二换热器5的外表面进行在线冲洗,以将第二换热器5表面的灰尘和酸液冲洗下来,而在第二换热器5对应的壳体40部分的下部设置有类似漏斗的集水槽44结构,在集水槽结构的下部设置有排水口43,以用于排出冲洗后的水,由于冲洗后的水中含有酸性溶液,因此可以考虑经过过滤、提纯等操作后形成纯度更高的酸性溶液以便后续使用。在其他实施例中,光管的材质也可以替换为玻璃、陶瓷等耐腐蚀材料。

[0050]

同时由于冷凝水的析出,该区域中也极易沾染灰尘和杂质,所以设计上采用抽屉式芯体,方便进行维护清洗,以提高换热管效率和区域中的清洁度。

[0051]

第三换热器6为用于将第一换热器1与第二换热器5的内部换热介质(第一换热介质8和第二换热介质9)进行换热的辅助换热器,其采用多层板片叠加结构的板式换热器,为水水换热器,其不参与与尾气的换热,该换热器的主要作用是配合内循环管路系统以方便控制第一换热介质8的温度,其次还可以为第二换热介质9进行二次加热,进一步提高第二换热介质9的温度。

[0052]

换个角度去说,第一换热器1和第三换热器6其实可以认为是一个一级换热器,而第二换热器5为二级换热器,一级换热器是自带内循环介质温控制的(就是自带了一个板式换热器,即第三换热器6),也就是说,在一级换热器里面,存在三股流体,热介质(第一换热介质8)、冷介质(第二换热介质9)、高温烟气,三者之间形成两个传热状态。如图1所示,三个换热器整合为一个一体式结构。为了满足设备现场转运限制、考虑设备搬运和安装的便利性,设备拆分为至少两个模板。

[0053]

另一方面,系统还设置有漏水报警和缺水报警模块,当检测到管路漏水或换热器内缺水时要分别进行报警提示,以确保维保人员可以及时收取消息提醒。

[0054]

在使用时:如图1所示,从燃气锅炉燃烧后排出的高温尾气(110

‑

150℃)在烟道内流动首先经过第一换热器1的翅片管的外表面,与翅片管内流动的第一换热介质8进行热交换,此时烟气的温度降低至60℃左右,而第一换热介质8的温度升高90℃左右,然后尾气(60℃)经过第二换热器5的光管的外表面与第二换热器5内的第二换热介质9(20℃的冷却水)进行热交换,由于发生冷凝(露点60℃左右),放出大量的热量,尾气温度降低至40℃左右,而第二换热介质9的温度升至30

‑

50℃左右,而第一换热介质8(90℃)与第二换热介质9(30

‑

50℃)进入至第三换热器6中进行热量交换,并与此同时控制内循环管路的水循环的速度,使得第一换热介质8降低至70℃,该温度在与上述高温尾气(110

‑

150℃)进行换热时才能确保既不会冷凝,也确保具有最高的换热效率;而第二换热介质9的温度升高至80℃左右,此时的第二换热介质9即可导入至燃气锅炉的供水管路上,从而降低燃气锅炉的燃气消耗量,也可导入城市供暖管路以实现供暖,也可用于其他用途。

[0055]

本实用新型的锅炉尾气余热回收装置的实施方式2:本实施方式中整体的构思与原理与实施方式1相同,所不同的是三个换热器所形成的整体式结构。下面特别针对第一换热器、第二换热器和第三换热器所形成的一体式的整体结构进行详细描述:

[0056]

如图5

‑

8所示,锅炉尾气余热回收装置包括:第一壳体100、第二壳体200以及位于两壳体内的各部件。具体为:

[0057]

第一壳体100为两端开口的管状结构;第一壳体100内沿上下方向间隔设置有第一上腔101和第一下腔102,第一上腔101和第一下腔102之间并列设置有多根两端开口的翅片管108,翅片管108的两端分别与第一上腔101和第一下腔102连通;第一下腔102的下方间隔设置有第一底腔103,第一底腔103的左上侧和右上侧分别设置有第一左腔104和第一右腔105,第一下腔102、第一底腔103、第一左腔104和第一右腔105围成矩形换热空间107,矩形换热空间107内设置有多块具有左、右开口的第一空心板109和多块具有上、下开口的第二空心板110,第一空心板109与第二空心板110一一交错贴合设置以供两空心板内的介质换热,第一空心板109的左、右开口分别与第一左腔104和第一右腔105连通,第二空心板110的上、下开口分别与第一下腔102和第一底腔103连通。

[0058]

第二壳体200为两端开口的管状结构;第二壳体200内沿上下方向间隔设置有第二上腔和第二下腔,第二上腔和第二下腔之间并列设置多根两端开口的光管,光管的两端分别与第二上腔和第二下腔连通。

[0059]

其中,第一右腔105的右端和第二下腔的左端分别设有对接管,第一右腔105和第二下腔通过对接管连通;第一上腔101和第一底腔103通过位于第一壳体100外的循环管路300连通,循环管路300上设置有循环水泵301;第二上腔上设有与第二上腔连通的进水管接头,所述第一左腔104上设有与第一左腔104连通的出水管接头111;第一、第二壳体200的其中一端开口可拆连接以供锅炉尾气顺次从两者的内腔中穿过,尾气穿过内腔途中经过多根翅片管108和多根光管的外表面。

[0060]

更具体地,循环管路300上还设置有定压罐302。定压罐302的设置可以对循环管路300的介质压力进行稳压。翅片管108包括横截面为椭圆形的主管以及均布在主管上的多个翅片。椭圆形不仅换热效率高而且风阻小。翅片管108的材质为普通碳钢。由于翅片管108内

的介质可以与光管内流出的换热介质换热,因此其介质温度可以设置为高于露点,在此情况下,翅片管108外表面就不会发生冷凝,此时不涉及防腐问题,因此可以采用成本更低的普通碳钢。光管的材质为不锈钢或非金属。在上面方案的基础上,光管处为主要冷凝区域,将会产生大量的冷凝,为防止冷凝形成的酸液对光管外表面的腐蚀,因此采用耐腐蚀的不锈钢或者非金属材质。第一壳体100和第二壳体200的材质为不锈钢。由于冷凝液会下流并落在第一壳体100或第二壳体200上,因此第一壳体100和第二壳体200要选用耐腐蚀的材质,非金属材质不方便设置连接结构,故选用不锈钢材质。第一壳体100和第二壳体200的横截面为矩形。锅炉尾气余热回收装置包括控制器400,所述循环管路300上设置有温度传感器,控制器400与温度传感器控制连接。

[0061]

在使用时,第一壳体100和第二壳体200对接在一起,并安装在烟道上,尾气首先经过翅片管108、随后经过光管,翅片管108对应的换热器可以与尾气进行第一次换热,吸收尾气中的热量,光管与尾气进行第二次换热,二次回收尾气中的热量,光管中的介质可以为翅片管108中的介质加热,使得翅片管108中的介质的温度高于露点温度,可防止水蒸气在翅片管108外表面冷凝;可见,通过第一壳体100与第二壳体200可以将三个换热器集成为一体,三者共用壳体,结构紧凑,占用体积小,单位体积换热效率高;通过各种腔体的设置,使得实现换热的翅片管108和光管内介质流动效率高,换热过程同步均匀进行;通过腔体之间位置的巧妙设计,使得各级换热器之间的对接基本不用管路,不仅使得结构简单,也大大节省了体积,更关键的是省去繁杂的连接管路后可以大大降低热量在输送过程中的耗散,也无需进行管路保温处理,减少管路泄露的风险。

[0062]

以上所述,仅为本实用新型的较佳实施例,并不用以限制本实用新型,本实用新型的专利保护范围以权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1