一种换热器脉冲反冲洗清洗设备的制作方法

1.本实用新型涉及板式换热器清洗设备领域,具体地说是一种换热器脉冲反冲洗清洗设备。

背景技术:

2.换热器是一种结构紧凑、高效的换热设备,是实现加热、冷却、热回收、快速灭菌等用途的优良设备。但是,由于换热器长期运行,用来冷却或加热侧纯净程度的不同以及工艺介质本身性质的差异导致换热器结垢已成必然,造成换热器换热效率降低,从而影响生产的正常进行和设备的安全。板式换热器在日常运行过程中,其会发生结垢、腐蚀和生物粘泥等故障,严重影响系统的正常运行、增大运行成本,每毫米的水垢要多消耗能源8%-10%,结垢严重,将导致局部堵塞和垢下腐蚀,直接影响生产安全,缩短设备的正常使用寿命,导致设备提前报废。因此,换热器应定期进行清洗,除掉污垢,以保证换热器的高效换热和生产的正常进行。

3.换热器结垢三大原因

4.(1)因为常用换热器大多是以水为载热体的换热系统,由于某些盐类在温度升高及浓度较高时从水中析出,附着于换热管表面,形成水垢,随着使用时间及频率的增加积垢层逐渐变厚、变硬,紧紧地附着于换热管表面上;

5.(2)如同水垢一样,换热器的另一侧流体由于物质本身的性质可能出现非水垢类固体析出物,长期不处理会越来越多积累在换热管面;

6.(3)当流体所含的机械杂质有机物较多而流体的流速又较小时,部分机械杂质或有机物也会在换热器内沉积,形成疏松、多孔或胶状污垢。

7.换热器六类主要结垢过程

8.对于常用的换热器而言。根据结垢机理,我们一般将结垢分为以下几类:

9.(1)类析晶结垢:如水冷却系统,由于水中过饱和的钙、镁盐类由于温度、ph等变化而从水中结晶沉积在换热器表面,而形成了水垢;

10.(2)粒结垢:流体中悬浮的同体颗粒在换热面上的积聚;

11.(3)化学反应结垢:由于化学反应而造成的同体沉积;

12.(4)腐蚀结垢:换热介质腐蚀换热面,产生腐蚀产物沉积于受热面上而形成污垢;

13.(5)生物结垢:对于常用的冷却水系统来讲,工业水巾往往含有微生物及其所需的营养,这些微生物群体繁殖,其群体及其排泄物同泥浆等在换热表面形成生物垢;

14.(6)凝同结垢:在过冷的换热面上,纯液体或多组分溶液的高溶解组分凝同沉积。

15.以上的分类只是表明某个过程对形成该类污垢是一个主要过程。结垢往往是多种过程的共同作用结果,因此换热面上的实际污垢,常常是多种污垢混合在一起的。

16.结垢不清洗的危害

17.(1)结垢使设备热交换效率大幅下降,能源消耗大幅增加,生产成本上升;

18.(2)结垢使换热设备热传导工况恶化,传热面超温过热,引发鼓疱、裂纹、爆管等安

全事故;

19.(3)结垢会引发垢下腐蚀损伤,造成设备穿孔泄漏,缩短设备使用寿命结垢会使生产工艺不稳,影响产品品质,引发质量事故。

20.为保证产品质量和生产安全,必须定期对换热器进行除垢清洗。

21.结垢和微生物粘泥及由此伴生的腐蚀故障,对系统的安全、正常和低成本运行影响极大,需定期进行清洗,通过安全有效的清洗可达到如下目的:

22.1、彻底清洗系统内的各种水垢、微生物粘泥和腐蚀产物,保证系统安全正常运行,显著提高运行效率;

23.2、减低运行成本,大幅度节约能源;

24.3、保护金属,消除腐蚀隐患,延长换热器及管道设备使用寿命。

25.换热设备专用清洗剂,能除去附着换热片上的各种水垢,对不锈钢材质不会发生晶间腐蚀、点蚀、化学腐蚀。还能在不锈钢表面形一层极薄而坚固细密的、稳定的纯化膜,并光亮如新,防止氧原子继续渗入,继续氧化而达到防锈蚀的能力,确保设备使用周期,提高企业的生产效率,节约运行成本。

26.现有技术中换热器的清洗包括拆机清洗和不拆机清洗两种方式。拆机清洗的,换热器附近管路过多,而且换热器周围空间紧凑,清洗换热器费时、费力,甚至无法实现拆开清洗工作。不拆机清洗的是将一种化学溶液循环地通过换热器,使板片表面的污垢溶解、排出。此法不需要拆开换热器,简化了清洗过程,也减轻了清洗的劳动程度,但此方法有清洗效果不佳,清洗耗时过长,对溶剂能效过于依赖等缺点。

技术实现要素:

27.本实用新型的目的是要提供一种换热器脉冲反冲洗清洗设备,该设备对换热器不拆机清洗的同时对换热器进行反冲洗,效率高,清洁率高。

28.本实用新型的技术方案是:

29.一种换热器脉冲反冲洗清洗设备,包括厢体,在厢体内设有换热器正冲洗机构、换热器反冲洗机构和电控箱;

30.所述换热器正冲洗机构包括溶剂箱、加热装置、循环泵、气液混合罐和空气压缩机,所述溶剂箱设有第一出口、第二出口、进口和排污口,所述气液混合罐设有第一进口、第二进口、出口、排污口和排气口;

31.所述溶剂箱内放有加热装置,所述溶剂箱第一出口通过管路与循环泵进口连接,所述循环泵出口通过管路与气液混合罐第一进口连接,所述循环泵与气液混合罐之间的管路通过管路与溶剂箱第二出口连接,所述循环泵与溶剂箱第二出口之间的管路通过管路连接自来水,溶剂箱下面开有排污口;

32.所述气液混合罐出口通过管路与换热器进口连接,气液混合罐第二进口通过管路与空气压缩机连接,气液混合罐下面开有排污口,所述换热器出口通过管路与溶剂箱进口连接;

33.所述换热器反冲洗结构包括反冲洗泵,所述溶剂箱第二出口通过管路与反冲洗泵进口连接,所述冲洗泵出口通过管路与换热器出口连接,换热器进口通过管路与溶剂箱进口连接。

34.本实用新型的有益效果是:

35.1、本技术设备有效地解决了传统拆机清洁热换器板片技术存在的主要问题,拆机清洗换热器,板式换热器附近管路过多,空间紧凑无法使用天车吊装,全焊接式板片内污渍等等,是一台应用范围广泛、清洁能力强、效率高效的现代化设备。

36.2、本技术设备清洗原理为利用空气压缩机将气液混合罐中的溶剂与压缩空气结合,到达要求压力瞬间将汽水混合液注入板式换热器内,使板式换热器板片间形成水锤,冲击板片上的污垢。此设备可根据板式换热器板片的污渍程度调节进入板换中汽水混合液的要求压力,使设备输出不过剩节能环保,也可以更好的保护板式换热器的板片及其密封垫,延长其寿命。

37.3、本技术换热器正冲洗机构可以将换热器内部的污垢清洗掉,但还可能有少量污垢没有清洗掉或者清洗掉的污垢没有被冲洗出换热器。本技术又增加换热器反冲洗机构,可以从反方向对污垢进行清洗和冲洗,使得污垢更容易排出。另外,换热器正冲洗机构对换热器进口附近处的污垢清洗效果更好,换热器出口侧清洗效果相对差,增加的换热器反冲洗机构可以针对性解决出口侧清洗效果不好的问题。

38.4、本技术利用管路集成,正向脉冲清洗后无需拆卸更换管口即可进行反冲洗工艺流程,提高清洗效果,更效率、更洁净,清洁效率比之前高达20%-30%。

附图说明

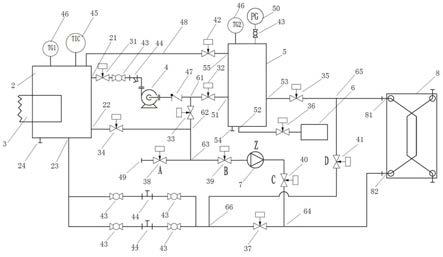

39.图1为本发明一种换热器脉冲反冲洗清洗设备工艺流程图示意图。

40.图2为本发明一种换热器脉冲反冲洗清洗设备结构示意图。

41.图3为本发明一种换热器脉冲反冲洗清洗设备另一角度结构示意图。

42.图4为本发明一种换热器脉冲反冲洗清洗设备外型结构图。

具体实施方式

43.为了清晰表达本实用新型的目的、技术方案以及产品优点,以下结合附图对本实用新型做进一步详细说明。

44.如图1-4所示,一种换热器脉冲反冲洗清洗设备,包括厢体1,在厢体1内设有换热器正冲洗机构、换热器反冲洗机构和电控箱9。本技术清洗设备,在不拆机的情况下,对换热器8进行清洗,同时增加一个反清洗功能,可以更好的将污垢清洗并排出换热器。

45.所述换热器正冲洗机构包括溶剂箱2、加热装置3、循环泵4、气液混合罐5和空气压缩机6,所述溶剂箱2设有溶剂箱第一出口21、溶剂箱第二出口22、溶剂箱进口23和溶剂箱排污口24,所述气液混合罐5设有气液混合罐第一进口51、气液混合罐第二进口52、气液混合罐出口53、气液混合罐排污口54和气液混合罐排气口55。所述溶剂箱2内放有加热装置,所述溶剂箱2第一出口通过管路与循环泵4进口连接,所述循环泵4出口通过管路与气液混合罐第一进口连接,所述循环泵4与气液混合罐5之间的管路通过管路与溶剂箱第二出口连接,所述循环泵4与溶剂箱第二出口之间的管路通过管路连接自来水,溶剂箱2下面开有排污口。所述气液混合罐出口通过管路与换热器进口81连接,气液混合罐第二进口通过管路与空气压缩机连接,气液混合罐下面开有排污口,所述换热器出口82通过管路与溶剂箱进口连接。

46.换热器正冲洗机构将溶剂和高压气体混合,注入换热器中,在换热器内形成水锤,对污垢进行冲击,去污能力强。

47.所述换热器反冲洗结构包括反冲洗泵7,所述溶剂箱第二出口通过管路与反冲洗泵进口连接,所述冲洗泵出口通过管路与换热器出口连接,换热器进口通过管路与溶剂箱进口连接。在不拆机情况下正向冲洗后,本技术增加反向清洗功能。可以防止污垢残留在换热器内部,且对单向清洗效果起到补充的作用。

48.所述溶剂箱第一出口21与循环泵进口之间的管路上安装有第一电磁阀31和球阀43及过滤器,所述循环泵出口与气液混合罐第一进口之间的管路上安装止回阀47和第二电磁阀32。所述循环泵4与气液混合罐之间管路通过三通a61及管路与溶剂箱第二出口连接,三通a与溶剂箱第二出口之间的管路上安装第三电磁阀33和第四电磁阀34。所述气液混合罐出口与换热器进口之间的管路上上安装第五电磁阀35,在空气压缩机与气液混合罐进口之间的管路上安装第六电磁阀36,所述换热器出口与溶剂箱进口之间的管路上安装第七电磁阀37、球阀43和过滤器44。所述第三电磁阀和第四电磁阀之间的管路上通过三通b62、三通c63和管路分别连接自来水口49和反冲洗泵7进口,在三通c与自来水接口之间的管路上安装第八电磁阀38,在三通c与反冲洗泵之间的管路上安装第九电磁阀39,所述反冲洗泵出口通过管路和三通d64与换热器出口连接,在反冲洗泵与换热器出口之间的管路上安装第十电磁阀40,所述换热器进口与气液混合罐出口之间的管路上通过三通e65、管路及三通f66与换热器出口和溶剂箱进口之间的管路连接,在三通e和三通f之间的管路上安装第十一电磁阀。所述溶剂箱上安装温度传感器45和液位计46,气液混合罐上安装液位计46和压力变送器50,压力变送器与气液混合罐之间的管路上安装球阀43。

49.本技术设备设有控制箱9,控制箱内部plc控制器总成。控制箱分别与各个电磁阀、液位计、温度传感器、循环泵和反冲洗泵连接,管路连接完毕即可实现完全自动化,设有12个电磁阀,2个液位计,1个温度传感器,1个压力变送器来实时采集数据按工艺流程完成设备运行动作。

50.所述气液混合罐出气口通过气管48与溶剂箱连接,在气管上安装第十二电磁阀42。因气液混合罐内的加压气体和药剂混合后,生成气泡随气体排出。排到大气中,污染环境。本技术将带气泡的气体通过气管排到溶剂箱内,防止大气污染的同时,可以再利用。

51.所述换热器出口与溶剂箱进口之间的管路上安装球阀和过滤器部分并联有回水旁路,所述回水旁路上安装球阀43和过滤器44。本技术加设一个旁路,如果球阀和过滤器部分堵塞,可以采用回水旁路。

52.本技术换热器清洗设备工作过程:

53.准备工作:将本清洗设备的气液混合罐的出口通过管路和换热器的进口连接,溶剂箱进口通过管路与换热器出口连接,将自来水水源接至自来水接口。

54.步骤一:配比药剂

55.根据药剂浓缩液与水配比,倒入所需浓缩药剂,自来水接口接上自来水,打开第四电磁阀、第八电磁阀,自动加入自来水,到达所需加水量,通过液位计tg1给出信号停止注水,得到满足设备工作所需溶剂液位和药剂浓度。

56.步骤二:融合药剂

57.打开第四电磁阀、第一电磁阀、第三电磁阀,启动循环泵,循环药剂箱内药剂,使浓

缩药剂与水充分融合。

58.步骤三:加热药剂

59.加热溶剂葙药剂,使药剂温度达到工作温度,通过温度传感器tic给出信号关闭加热装置。

60.步骤四:润洗功能

61.打开第一电磁阀、第二电磁阀、第五电磁阀、第七电磁阀,启动循环泵,使溶剂箱内药剂在换热器内循环,使药剂充分接触换热板片,软化换热板片上的污垢。

62.步骤五:脉冲清洗

63.模式一:打开第一电磁阀、第二电磁阀、第七电磁阀、第十二电磁阀,启动循环泵,将药剂打入气液混合罐,到达工作所需液位,通过液位计tg2给出信号关闭水泵,关闭第一电磁阀、第二电磁阀、第十二电磁阀。

64.打开第六电磁阀,启动空气压缩机,使气液混合罐内药剂与压缩空气混合,提高压强,当罐内压力到达0.6mpa时,关闭空气压缩机和第六电磁阀,打开第五电磁阀,将汽水混合药剂打入板换中。

65.待罐内压力降至0.1mpa时,重新打开第一电磁阀、第二电磁阀、第十二电磁阀,启动循环泵,循环之前控制及动作。

66.模式二:打开第一电磁阀、第二电磁阀、第七电磁阀、第十二电磁阀,启动循环泵,将药剂打入气液混合罐,到达工作所需液位,通过液位计tg2给出信号关闭水泵,关闭第一电磁阀、第二电磁阀、第十二电磁阀。

67.打开第六电磁阀,启动空气压缩机,使气液混合罐内药剂与压缩空气混合,提高压强,当罐内压力到达0.8mpa时,关闭空气压缩机和第六电磁阀,打开第五电磁阀,将汽水混合药剂打入换热器中。

68.待罐内压力降至0.1mpa时,重新打开第一电磁阀、第二电磁阀、第十二电磁阀,启动循环泵,循环之前控制及动作。

69.模式三:打开第一电磁阀、第二电磁阀、第七电磁阀、第十二电磁阀,启动循环泵,将药剂打入气液混合罐,到达工作所需液位,通过液位计tg2给出信号关闭水泵,关闭第一电磁阀、第二电磁阀、第十二电磁阀。

70.打开第六电磁阀,启动空气压缩机,使气液混合罐内药剂与压缩空气混合,提高压强,当罐内压力到达1.0mpa时,关闭空气压缩机和第六电磁阀,打开第五电磁阀,将汽水混合药剂打入板换中。

71.待罐内压力降至0.1mpa时,重新打开第一电磁阀、第二电磁阀、第十二电磁阀,启动循环泵,循环之前控制及动作。

72.步骤六:板换反冲洗

73.打开管路上第四电磁阀、第九电磁阀、第十电磁阀,管路上第十一电磁阀,打开反冲洗泵,进行换热器反冲洗。

74.步骤七:清洗板换

75.清洗完成后,需清洗换热器中的溶剂,打开第八电磁阀、第三电磁阀、第二电磁阀第五电磁阀,并将换热器与本清洗设备连接的换热器出口端软管拆卸至下水,打开自来水阀,进行清洗换热器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1