用于烧成发泡陶瓷的辊道窑的制作方法

1.本实用新型涉及陶瓷机械设备领域,尤其涉及一种用于烧成发泡陶瓷的辊道窑。

背景技术:

2.在传统的建材领域,辊道窑一般用于陶瓷砖的烧制。对于烧成陶瓷砖的辊道窑而言,其从功能上一般分为预热段、氧化段、烧成段和冷却段。其中,预热段主要是用于干燥坯体内的残余水分(1%左右),预热段出口温度约在 500~600℃;氧化段主要用于去除陶瓷砖坯体内部的碳酸盐、硫酸盐、有机质等,氧化段出口温度一般在850~1000℃;烧成段主要的作用是烧熟坯体、釉面,其最高温度一般在1100~1240℃。从结构上来讲,其一般具备两个特点:一是预热段的高度小于氧化段、烧成带的高度;这是由于较低的窑炉高度意味着较高的压力梯度,即较快的气体流动速度,就是较快的干燥速度。尤其是当前以追求大产量的前提下,更是将预热段的高度进行了进一步的下调。此外,现有结构将预热段的高度设置低于烧成段的重要原因是氧化段需要排出一些氧化产生的废气,如果负压过小,则难以及时排出。而氧化段的废气主要是由设置在预热段的抽烟风机抽出的,如果预热段高度过高,则容易造成抽烟风机提供的负压在预热段的损失较大,难以满足氧化段的负压需求。第二个特点是氧化段、烧成段的窑炉高度较高,对于200m左右的窑炉而言,氧化段、烧成段的内高在 800~900mm左右。这主要因为窑炉高度越高,窑炉截面上的温度梯度越小,对于氧化段而言,截面温差小,意味着陶瓷砖坯体截面氧化更为均匀;对于烧成段而言,截面温差小,则坯体截面应力差别小,越不容易出现翘曲等缺陷。即本领域技术人员的一般常识是,提升氧化段和烧成段窑炉高度,意味着烧成陶瓷砖品质的提升;降低预热段窑炉高度,有利于提升产量。但是,过高的窑炉高度也会造成燃料成本大幅提升,为此,一般陶瓷砖领域的窑炉设计原则是,在烧成能耗可容忍的前提下,尽量使用较大的窑炉高度(尤其是氧化段和烧成段)。

3.另一方面,对于发泡陶瓷烧成辊道窑而言,在充分考虑发泡陶瓷本身结构、配方的特点,以及结合上述陶瓷砖领域辊道窑所积累技术知识的基础上,本领域技术人员将烧成段、氧化段的高度进行了进一步的提升(参图1),这主要是因为:一者发泡陶瓷坯体在发泡后高度较大(发泡陶瓷成品厚度≥100mm,传统陶瓷砖仅5~20mm),需要较高的窑炉高度;二者是一般认为发泡陶瓷高度大,其截面的温差更大,更容易因温差造成缺陷;尤其是发泡陶瓷本身导热系数较低(烧成段发泡过程以及发泡后),传热更加困难,会进一步扩大这种温差。因此,在常规技术中,一般用于发泡陶瓷的辊道窑的内高为1m左右,其中上窑室约580~600mm,下窑室约380~450mm。另外,对于发泡陶瓷辊道窑而言,由于发泡陶瓷在进窑前不进行预干燥,其含水率在6~8%左右(陶瓷砖一般压成后含水率约7%,但其经过预干燥、施釉等装饰后再进入窑炉,此时含水率约1%左右),干燥压力相对较大,因此一般进一步降低预热段的高度以及延长预热段的长度。在现有技术中,预热段的高度约为300~350mm左右。此外,对于发泡陶瓷而言,其一般是将粉料布置到窑车中,然后窑车进入辊道窑烧成,在烧成段时,由于喷枪均设置在下窑室中,热气流从窑炉底部上升流向窑炉顶部。而窑车会阻挡部

分热气流,易产生热气流从窑炉两侧向上窜动;尤其是当预热段高度较低,整体负压较高时,更容易产生窑炉两侧向上窜动,使窑具侧壁迅速升温,使靠近窑具侧壁处的粉料首先熔融,过早熔融会导致粉料的氧化排气通路受阻,粉料熔融产生的液相会将排气过程中的气体进行包裹,在后续高温烧结过程中,发泡剂也产生的气体与排气的气体进行融合,很容易形成大气孔或贯通的气孔,影响发泡陶瓷的质量。因此,现有技术中,往往维持氧化段足够的长度,以防止产生局部大泡,这就延长了生产周期,现有的辊道窑,最优化的烧成周期约10~15h。

4.总体而言,现有的发泡陶瓷烧成窑炉,其烧成周期较长,耗能高。且在进一步缩短烧成周期时,往往容易出现局部大泡等缺陷。

技术实现要素:

5.本实用新型所要解决的技术问题在于,提供一种用于烧成发泡陶瓷的辊道窑,其能耗低,且烧成得到的发泡陶瓷断面气泡均匀。

6.为了解决本实用新型的技术问题,本实用新型提供了一种用于烧成发泡陶瓷的辊道窑,包括窑室和设于窑室内的传输机构、加热机构,所述窑室沿所述传输机构的传输方向依次包括排烟段、氧化段、烧成段和冷却段,所述加热机构设于所述氧化段和所述烧成段内,所述传输机构将所述窑室分隔为上窑室和下窑室;位于所述氧化段的加热机构设于所述氧化段的上窑室或下窑室,位于所述烧成段的加热机构设于所述烧成段的上窑室和下窑室;所述排烟段、氧化段、烧成段的高度相同,以使所述氧化段的下窑室和上窑室之间的温差≥60℃。

7.作为上述技术方案的改进,所述上窑室的高度为385~450mm,所述下窑室的高度为325~390mm。

8.作为上述技术方案的改进,位于氧化段的加热机构设于所述氧化段的下窑室内,所述加热机构与所述传输机构之间的距离为90~100mm。

9.作为上述技术方案的改进,位于氧化段的加热机构间距均匀地设置,相邻加热机构之间的距离为1000~1500mm,以使所述氧化段的下窑室和上窑室之间的温差≥80℃。

10.作为上述技术方案的改进,烧成段内的加热机构间距均匀地设置在烧成段的上窑室和下窑室内,以使所述烧成段的下窑室和上窑室的温度差≤30℃。

11.作为上述技术方案的改进,位于烧成段下窑室的加热机构与所述传输机构之间的距离为90~100mm;位于烧成段上窑室的加热机构与所述传输机构之间的距离为300~360mm。

12.作为上述技术方案的改进,位于烧成段的加热机构之间的距离为 1400~1600mm,以使所述烧成段的下窑室和上窑室的温度差≤20℃。

13.作为上述技术方案的改进,所述上窑室的高度为440mm,所述下窑室的高度为325mm。

14.作为上述技术方案的改进,位于氧化段的加热机构之间的距离为1080mm,位于烧成段的加热机构之间的距离为1500mm。

15.实施本实用新型,具有如下有益效果:

16.1、本实用新型将排烟段、氧化段、烧成段的高度设置为相同,采用这种结构后,可

将氧化段的下窑室和上窑室的温差达到了60℃以上,使得氧化反应从窑车粉料底层到顶层逐步进行,有效减少了局部大泡的发生概率,保证了发泡陶瓷成品的质量;同时也有效缩短了发泡陶瓷坯体在烧成段的停留时间,提升了生产效率。

17.2,本实用新型的用于烧成发泡陶瓷的辊道窑,其整体高度较低,能耗低。

附图说明

18.图1是现有技术中用于烧成发泡陶瓷的辊道窑的结构示意图;

19.图2是本实用新型一实施例中用于烧成发泡陶瓷的辊道窑的结构示意图。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合具体实施方式对本实用新型作进一步地详细描述。

21.参考图2,本实用新型提供一种用于烧成发泡陶瓷的辊道窑,其包括窑室1、设于窑室1内的传输机构2、加热机构3;其中,窑室1被传输机构2划分为上窑室11和下窑室12。从功能上讲,窑室1沿传输机构2的传输方向依次包括排烟段4、氧化段5、烧成段6和冷却段7,加热机构3设于氧化段5和烧成段6 内,位于氧化段5内的加热机构3a设于氧化段5的上窑室11a或下窑室12a,位于烧成段6的加热机构3b设于烧成段6的上窑室11b和下窑室12b;排烟段 4、氧化段5、烧成段6的窑室1的高度相同。基于上述结构的辊道窑,可将氧化段5的下窑室12a和上窑室11a的温差提高至60℃以上,并将氧化段5的绝对压强控制在101295pa以下,使得氧化反应从窑车粉料底层到顶层逐步进行,降低了局部大泡发生的概率,同时缩短氧化段的停留时间,减短烧成周期,降低能耗,提升生产效率。

22.此外,需要说明的是,本实用新型中下窑室12与上窑室11的温差是指下窑室距离传输机构20mm处的温度与上窑室11正中的温度之间的差值。绝对压强是指位于上窑室11顶部1/3处的绝对压强。

23.具体的,上窑室11的高度为385~450mm,当上窑室11的高度>450mm时,排烟段4难以有效干燥,且氧化段5的废气也难以及时排出,降低氧化速率。当上窑室11的高度<385mm时,氧化段5的负压较高(<-50pa),容易造成靠近窑车壁的粉料先液化;且烧成段6的上下温差过大,易出现发泡不均的缺陷。示例性的,上窑室11的高度为390mm、395mm、400mm、405mm、410mm、 415mm、420mm、425mm、430mm、435mm、440mm或445mm,但不限于此。优选的,上窑室11的高度为440mm。其中,下窑室12的高度为325~390mm,示例性的为330mm、335mm、345mm、350mm、355mm、360mm、365mm、370mm、 375mm、380mm或385mm,但不限于此。优选的,下窑室12的高度为325mm。

24.相较本领域常规的发泡陶瓷烧成辊道窑而言,本实用新型将氧化段5的高度降低,将排烟段4的高度提升。降低氧化段5的高度可提升其内部的上下温差,使得氧化排气变成从发泡陶瓷坯体底部逐渐到面部,氧化排气更加完全,彻底。另一方面,提升排烟段4的高度,可一定程度上降低氧化段5内的负压,减少窑头负压对氧化段5内上升热气流的不利影响,防止靠近窑车壁的粉料快速熔融,影响排气,出现局部大泡。经检验,在采用本实用新型所述高度的辊道窑后,仍然可满足排烟段4的干燥需求及氧化段5的废气排出需求。具体的,通过上述高度的排烟段4和氧化段5,可将氧化段的绝对压强控制在 101280~101290pa(即

负压为-45~-35pa)。

25.具体的,氧化段5内的加热机构3a设置在下窑室12a内,其与传输机构2 之间的距离为90~100mm,当其距离>100mm时,加热效率较低;当其距离< 90mm时,上窑室11a内易形成绕窑具两侧快速窜动的热气流。示例性的,传输机构2与加热机构3a之间的距离为92mm、94mm、96mm、98mm或99mm,但不限于此。氧化段5内的加热机构3a间距均匀地设置,相邻加热机构3a之间的距离为1000~1500mm,示例性的为1050mm、1100mm、1150mm、1200mm、 1250mm、1300mm、1350mm、1400mm或1450mm,但不限于此。优选的,位于氧化段5的加热机构3a之间的距离为1080mm。通过以上间距的加热机构3a 的布置,可使得氧化段5的下窑室12a和上窑室11a之间的温差≥80℃,更具体的为80~160℃,具体的,当采用水煤气为燃气时,温度差可达到80~90℃;当采用天然气作为燃气时,温度差可达到140~150℃。基于该温差,可有效提升氧化段5的氧化质量,缩短烧成周期。

26.需要说明的是,虽然整体上降低窑室1的高度有利于提升能量利用效率,利于提升氧化质量和氧化速度。但降低窑室1的高度也意味着烧成段6的上下温差过大,这会造成发泡不均匀,影响发泡陶瓷的抗压强度、导热系数,并降低其成品率。而为了消除这种不利影响,本实用新型主要做了以下结构上的改进:

27.首先,将烧成段6的加热机构3间距均匀地设置在烧成段6的上窑室11b 和下窑室12b内。这就使得烧成段6的下窑室12b和上窑室11b的温度差≤30℃。其次,控制烧成段6下窑室12b的加热机构3b与传输机构2之间的距离为 90~100mm,示例性的为92mm、94mm、96mm、98mm或99mm,但不限于此。再者,控制烧成段6上窑室11b的加热机构3与传输机构2之间的距离为 300~360mm,示例性的为305mm、310mm、315mm、320mm、325mm、330mm、 335mm、340mm、345mm、350mm或355mm,但不限于此。最后,还控制位于烧成段6的加热机构3b之间的距离为1400~1600mm,示例性的为1400mm、 1430mm、1460mm、1520mm、1550mm、1580mm或1590mm,但不限于此。经过以上几个方面的联合控制,可将烧成段6的下窑室12b和上窑室12a的温度差≤20℃,具体的为3~20℃,具体的,以水煤气作为燃气时,温差控制在3~10℃,以天然气作为燃气时,温差控制在15~20℃。

28.其中,传输机构2可为辊棒,但不限于此。相邻辊棒中心线之间的距离为 300~400mm,优选的为340~370mm。辊棒材质可为高铝辊棒,也可为sic辊棒,但不限于此。

29.其中,加热机构3为以天然气、水煤气、重油为燃料的燃烧机构,或为电加热结构。优选的为以天然气和水煤气为燃料的燃烧结构。并且,还需要说明的是,本实用新型中所指的加热机构3主要是指燃烧机构的喷枪。

30.在上述辊道窑结构的基础上,本实用新型还对辊道窑的具体烧成制度进行了修正,即控制排烟段4入口的发泡陶瓷坯体的温度为60~100℃,排烟段4出口的发泡陶瓷坯体温度为400~500℃,使发泡陶瓷坯体在排烟段4的停留时间为 5~10min。氧化段5出口的发泡陶瓷坯体的温度为900~1150℃,发泡陶瓷坯体氧化段5的停留时间为30~90min;烧成段6的最高温度为1150~1250℃,发泡陶瓷坯体在烧成段6的停留时间为100~240min。

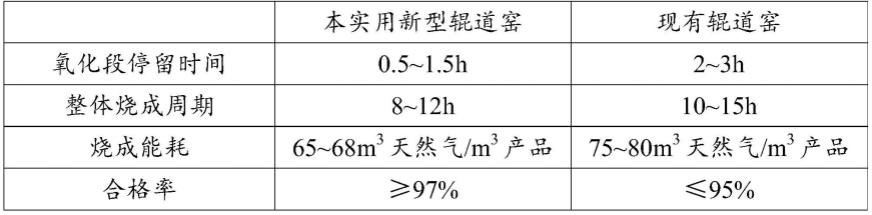

31.在基于上述辊道窑及烧成制度的前提下,本实用新型辊道窑与现有辊道窑的参数对比如下:

[0032][0033][0034]

从表中可以看出,本实用新型将氧化段、烧成段的高度降低,将排烟段的高度提升。从而使得氧化段排气更彻底,加快了氧化反应速度,缩短了烧成周期,而且在缩短烧成周期的同时也不产生局部大泡等缺陷,维持了发泡陶瓷产品性能的稳定性,提升了成品发泡陶瓷的抗压强度,降低了其导热系数。

[0035]

以上所述是实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1