炉辊和辊道炉的制作方法

1.本发明涉及一种根据权利要求1的前序部分中的特征的炉辊和一种具有这种炉辊的辊道炉。

背景技术:

2.在对板材进行连续热处理的情况下,在链式生产过程中使用连续式加热炉。在加压淬火过程中主要的热处理设备类型是辊道炉。其不仅适用于间接加压淬火过程,而且也适用于直接加压淬火过程,并且其特点在于高的过程可靠性和设备可用性。除了炉膛和加热技术外,辊道炉的一个重要部件是所谓的辊道,也称为辊带。根据炉长度、辊直径和辊间距的不同,多个旋转的炉辊构成一个连续的输送带。在此,各炉辊穿过炉的绝缘层伸向外部,在那里得到支承和驱动。

3.有陶瓷或者金属材质的炉辊可供使用。常用的是由钢、碳化硅(sic)、石英或者莫来石制成的炉辊。也使用等离子涂装的钢辊。在此,用陶瓷、例如氧化铝或者氧化锌涂装钢辊。

4.对于高温应用、例如加压淬火过程,金属辊的使用在材料方面受到限制或者说必须借助辊子内部的复杂的水冷却系统进行作业。因此,在1000℃以上的高温应用的情况下普遍使用陶瓷炉辊。陶瓷炉辊的特点在于在高温下具有高强度。

5.de 10 2010 029 082 a1描述了一种已知结构型式的连续式加热炉,其中,该连续式加热炉的入口区域中的温度应当在1200℃和1400℃之间。因此,在入口区域使用由陶瓷材料制成的并且尤其是应当比在连续式加热炉的保持区域内制成炉辊的材料具有更高的耐热性以及更高的强度的炉辊。

6.用于辊道炉的、具有辊基体和表面上的涂层的辊通过de 10 2017 114 165 a1而属于现有技术。辊基体是具有空腔的空心管并且能够由选自莫来石、氧化铝、sic或其混合物的陶瓷材料制成。在端部侧,辊基体在其两个端部处具有变细部以用于固定驱动套筒。

7.从ep 2 703 759 a1中说明了一种炉辊形式的承载器件,所述承载器件应当能够在用于涂装有铝硅(alsi)的金属部件的热处理设备中使用。炉辊具有芯部,芯部在外表面上具有涂层。所述芯部能够由金属或者陶瓷材料制成。

8.在de 10 2016 116 869 b4中公开了一种具有由多层管制成的中间部件和端部侧的支承栓的炉辊。支承栓能够借助中间件与中间部件相焊接,其中,在中间件中装入了塞子状的绝缘材料。

技术实现要素:

9.从现有技术出发,本发明的任务在于,实现一种在运行使用方面得到改进的、具有更长的使用寿命、更良好的绝缘特性、尤其是对温度变化具有更高耐受性的炉辊并且提出了一种在运行技术和能耗方面得到改进的辊道炉。

10.根据本发明,所述任务的解决方案在于根据权利要求1的炉辊。

11.有利的构造方案是从属权利要求的主题。

12.具有根据本发明的炉辊的辊道炉是权利要求10的主题。

13.用于辊道炉的炉辊具有带有内部空间的空心圆柱体形辊体。在辊体的每个端部侧的纵向区段中设置有塞子。根据本发明,所述塞子由地质聚合物组成。

14.所述地质聚合物优选是碱活化的铝硅酸盐,也称为硅酸铝。

15.地质聚合物是在多阶段过程中由主要为无机的原料人工制成的材料。它们具有良好的物理特性并且能够实现环保制造。地质聚合物尤其是能够由热活化的废料或者二次原料制成。废品或者二次原料例如可以是例如高炉炉渣、飞灰、砖石粉尘或者熔化室砂。

16.对于构造其陶瓷结构不需要进行烧制,因为它们是冷固化的。后一种特性对于制造根据本发明的炉辊是有利的,因为地质聚合物材料在初始阶段是液态并且由此能够注入到具有任意长度和直径的炉辊中并且在那里固化在可预先给定的位置上。在此使用用于定位塞子的器件。

17.由地质聚合物制成的塞子具有高的耐化学性、耐热性和生物耐受性。塞子仅在干燥过程中发生少量收缩。所述材料在高稳定性的同时具有低导热性。该材料初始时可流动或者说是可倾倒的物质,其固化相对迅速而同时具有极佳的粘合特性。

18.通过所述设置在端部侧的纵向区段的区域内的由地质聚合物制成的塞子实现在炉腔和通过炉的侧壁分隔开的外部环境之间过渡区域内的内部绝缘。由此减少从炉内部空间和尤其是从炉辊的内部空间的热传递或者说散热。炉辊具有改进的绝缘特性和显著提升的对温度变化的耐受性并且能够对由过程引起的温度变化良好地进行补偿。能够减少辊的断裂。因此提高炉辊的使用寿命并且由此改进设备可用性并且降低运行成本。减少热损失并且降低炉运行的能源强度。

19.一个重要的有利方面在于,由于根据本发明规定通过在辊体的端部侧的纵向区段中的限定内部空间界限的塞子使内部空间绝缘,而能够使炉辊的支承件的区域热绝缘或者说被屏蔽并且得到保护。

20.在本发明的范畴内优选的地质聚合物由通过碱、二氧化硅(sio2)和氧化铝(al2o3)活化的铝硅酸盐与由制造引起的残余物组成。铝硅酸盐地质聚合物是在高ph值的情况下通过缩聚作用形成的无机聚合物。在其构成过程中对氧化铝和氧化硅进行碱活化。这能够通过氢氧化钠或者氢氧化钾实现。由于si-o键的断裂在炉辊内部构成三维结构。原则上,地质聚合物由铝硅酸盐和活化剂组分组成。

21.天然的或者合成的铝硅酸盐亦或高岭土以及冶金砂粉、微硅粉、浮石凝灰岩粉、油页岩、飞灰、高炉炉渣、含铝的硅粉尘、白榴火山灰、玄武岩以及粘土或者泥土、硅藻土、沸石以及砖石粉尘或熔化室砂及其混合物能够用作铝硅酸盐固体组分。

22.碱性活化剂组分优选在水溶液中或者作为悬浮体存在。碱性活化剂组分例如可以是钠水玻璃、钾水玻璃以及锂水玻璃或者铵水玻璃、氢氧化钠、氢氧化钠溶液、氢氧化钾、碳酸钠、碳酸钾、碱金属硫酸盐、偏硅酸钠、偏硅酸钾、石灰乳或者前述组分的混合物。

23.根据本发明使用的地质聚合物的特点在于高的耐热性以及高的耐化学性并且具有为了在辊道炉中的高温应用下的使用目的所需的机械特性。能够实现炉辊重量的减轻,因为所述空心圆柱体形的辊体在其大部分长度上内部是中空的。因此是一种具有定位在内侧的由地质聚合物制成的塞子的空心辊,其中,具有所述塞子的纵向区段在炉辊穿过侧向

炉壁或者说炉腔的侧壁的区域内。

24.塞子的绝缘特性以及期望的透气性以及与管体的内壁的粘合特性能够通过添加添加剂和/或添加材料、例如泡沫添加剂来改进。

25.本发明的一个有利的方面规定,塞子具有长度ls并且辊体具有内直径di,其中,内直径di与塞子的长度ls之比在4:1和2:1之间。

26.优选地,内直径di与塞子的长度ls之比在3.25:1和2.25:1之间。

27.一种实际有利的实施方式规定,在辊体的内直径为65mm的情况下,塞子的尺寸相应地在20mm(含)和25mm(含)之间。

28.炉辊包括具有中空的内部空间的空心圆柱体形辊体,所述内部空间在两侧、即向左和向右在朝辊端部定向的端部侧的纵向区段中具有由地质聚合物制成的塞子。

29.在根据本发明的炉辊的一种有利的实施方式中规定,塞子在左侧和右侧限定辊体内部空间的界限并且与辊体的端侧面间隔开间距地布置。这能够实现炉辊在炉腔与通过炉的侧壁分隔开的外部环境之间的过渡区域内的有利的绝缘。以这种方式能够保护炉辊的处于外部的支承件和另外的机械夹紧元件免受不允许的高温或者说温度影响并且防止损坏。此外,通过对内部空间的密封实现非常良好的绝缘,从而防止散热并且由此降低炉运行的能源强度。

30.塞子使辊体的内部空间绝缘并且将其密封,其中,塞子是透气的。在由地质聚合物制成的塞子与辊体内直径之间的连接通过化学粘合实现。基于塞子的透气性能够实现压力平衡。

31.优选地,由地质聚合物制成的塞子具有无纤维结构。特别有利地,辊体和塞子由归入同一废物类别的材料制成。尤其是辊体由陶瓷材料制成。对损坏的炉辊的特殊处理是不必的。尤其是无需对辊体和塞子单独进行处理,因为它们可归类到同一废物类别或者根据欧洲废物目录(《废物目录条例》avv)归入同一废物分级中。

32.辊体可以具有外涂层或者包覆物。

33.根据本发明的辊道炉具有炉腔和对炉腔限界的侧壁以及根据本发明的炉辊。尤其是所述辊道炉具有由多个根据本发明的炉辊构成的辊带。

34.炉辊借助其端部侧的纵向区段分别被引导穿过外侧壁。根据本发明,塞子设置在侧壁区域内。优选地,塞子处于炉腔到侧壁的过渡处的纵向区段中。

35.辊道炉在能耗方面得到改进。运行成本的降低和设备可用性的提高是可预期的。由于其高的强度和改进的对温度变化的耐受性而存在使用更小辊直径的可能性。由此能够增大可利用的炉腔宽度和高度,因此,辊道炉过程最终也变得更加经济。

附图说明

36.下面根据附图补充描述本发明。附图如下:

37.图1示出辊道炉的炉模块的透视图;

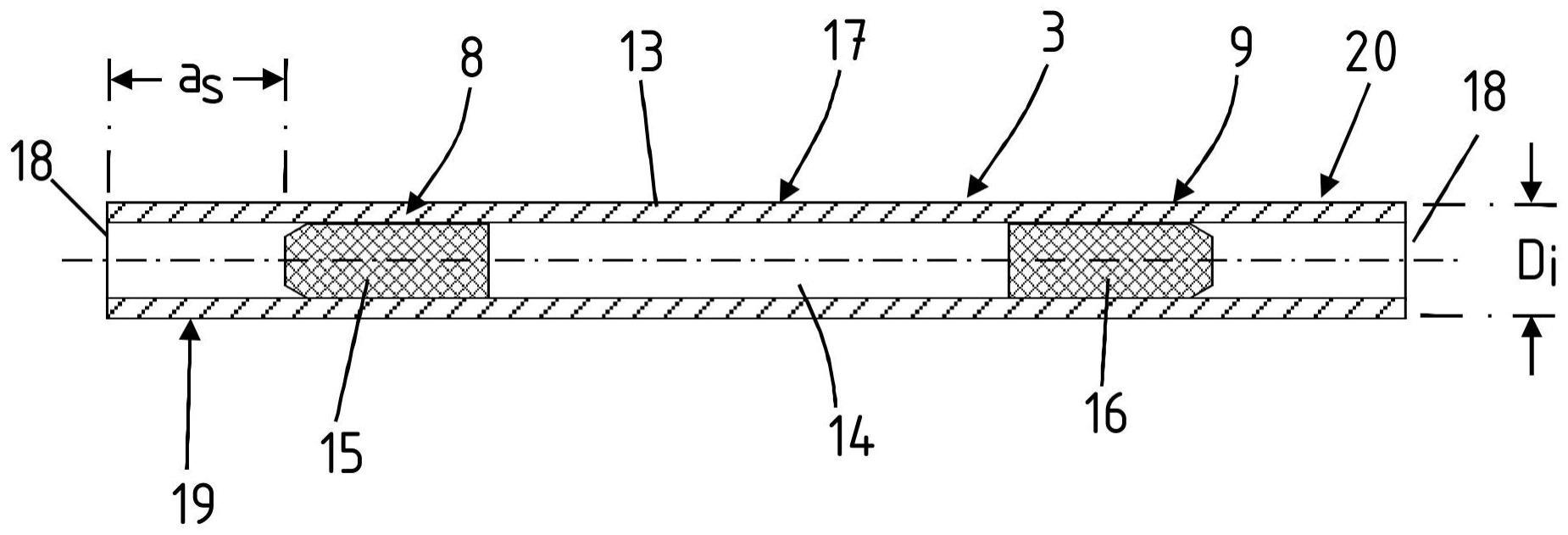

38.图2以纵剖视图示出根据本发明的炉辊;以及

39.图3示出辊道炉的侧壁在炉辊向外穿引的区域内的局部。

具体实施方式

40.图1示出根据本发明的辊道炉1的炉模块。在图3中示出辊道炉1的侧壁2在炉辊3向外穿引的区域中的局部。

41.辊道炉1典型地由多个串联相继连接的炉模块组成并且具有在这里未示出的进料区以及在横剖视图中在各侧均被炉壁限定界限的炉腔4和在这里同样未示出的出料区,在出料区,加热后的产品、例如板材在热处理后离开辊道炉1。所述加热经由加热系统5和燃烧器6实现。待加热产品的输送在通过炉辊3构成的辊带7上进行。炉辊3在炉腔宽度上延伸并且穿过炉腔4的侧壁2向外引导。在此,炉辊3在炉腔4左侧和右侧分别借助端部侧的纵向区段8、9穿过侧壁2的绝缘与承载区段10伸出。在外部,炉辊3保持在支承件11中并且能够借助未详细描述的驱动系统12驱动。

42.图2以纵剖视图示出炉辊3。

43.炉辊3包括由陶瓷材料制成的具有内部空间14的辊体13。该内部空间14在两侧分别通过塞子15、16限界。管体13能够在其外周上具有外涂层或者包覆物。

44.内部空间14在炉辊3的中部的纵向区段17上延伸。塞子15、16分别设置在辊体13的端部侧的纵向区段8、9中并且填充辊体13的内直径di。

45.塞子15、16由地质聚合物制成,而地质聚合物则由碱活化的铝硅酸盐组成。为了进行制造构成原料混合物,所述原料混合物由具有铝硅酸盐的固体材料和活化剂组分组成,该活化剂组分优选以水溶液或者悬浮体的形式添加。

46.通过对所述混合物或者说物质进行混合和均质化而产生可凝固的、粘稠的或者说糊状的可倾倒的物质并且引发碱铝硅酸盐结构单元的缩聚作用。

47.地质聚合物初始时是可倾倒的无纤维物质。将所述物质带入、尤其是倾倒至管体13内的塞子15、16的相应位置并且使其在那里固化。固化的塞子15、16是透气的。以这种方式能够在管体13的由塞子15、16限界的内部空间14和外部环境之间实现压力平衡。

48.每个塞子15、16间隔开间距as地设置在辊体13的端侧面18的左侧或者右侧。辊体13的处于外部的端部区段19、20是中空的。处于其中的空气构成绝缘层。端部区段19、20具有耦联构件21以用于传递用于使炉辊3旋转的驱动能。

49.塞子15、16在管体13的内部设置在纵向区段8或者9中,所述纵向区段穿过侧壁2延伸。

50.炉辊3分别借助端部侧的纵向区段8、9穿过侧壁2,塞子15、16处于所述纵向区段内部。因此,塞子15、16设置在炉腔4到辊道炉1的侧壁2的过渡部上。

51.塞子15、16具有长度ls并且辊体13具有内直径di,其中,内直径di与塞子15、16的长度ls之比在4:1和2:1之间。优选地,内直径di与塞子15、16的长度ls之比在3.25:1和2.25:1之间。在管体13的内直径di为65mm的情况下,塞子15、16具有外直径为65mm的相应口径并且具有20.0mm至25.0mm的长度ls。

52.根据本发明的炉辊3的特点在于更良好的绝缘特性和更长的使用寿命。尤其是提高了对温度变化的耐受性。在整体上,配备有根据本发明的炉辊3的辊道炉1在运行技术和能耗方面得到改进并且其特点在于在降低运行成本的同时具有高的设备可用性。

53.附图标记列表

[0054]1ꢀꢀꢀꢀ

辊道炉

[0055]2ꢀꢀꢀꢀ

侧壁

[0056]3ꢀꢀꢀꢀ

炉辊

[0057]4ꢀꢀꢀꢀ

炉腔

[0058]5ꢀꢀꢀꢀ

加热系统

[0059]6ꢀꢀꢀꢀ

燃烧器

[0060]7ꢀꢀꢀꢀ

辊带

[0061]8ꢀꢀꢀꢀ

纵向区段

[0062]9ꢀꢀꢀꢀ

纵向区段

[0063]

10

ꢀꢀꢀ

绝缘与承载区段

[0064]

11

ꢀꢀꢀ

支承件

[0065]

12

ꢀꢀꢀ

驱动系统

[0066]

13

ꢀꢀꢀ

辊体

[0067]

14

ꢀꢀꢀ

内部空间

[0068]

15

ꢀꢀꢀ

塞子

[0069]

16

ꢀꢀꢀꢀꢀ

塞子

[0070]

17

ꢀꢀꢀꢀꢀ

辊体的中部的纵向区段

[0071]

18

ꢀꢀꢀꢀꢀ

端侧面

[0072]

19

ꢀꢀꢀꢀꢀ

端部区段

[0073]

20

ꢀꢀꢀꢀꢀ

端部区段

[0074]

21

ꢀꢀꢀꢀꢀ

耦联构件

[0075]as

ꢀꢀꢀꢀꢀ

间距

[0076]di

ꢀꢀꢀꢀꢀ

辊体的内直径

[0077]

lsꢀꢀꢀꢀꢀ

塞子的长度

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1