一种高强度钢钒氮微合金化的冶炼装置及方法与流程

1.本发明属于高强度钢钒氮微合金化的冶炼装置技术领域,具体涉及一种高强度钢钒氮微合金化的冶炼装置及方法。

背景技术:

2.钒氮合金化钢材是一种广泛使用的钢材,氮化钒又称钒氮合金,是一种新型合金添加剂,可以替代钒铁用于微合金化钢的生产;氮化钒添加于钢中能提高钢的强度、韧性、延展性及抗热疲劳性等综合机械性能,并使钢具有良好的可焊性,为了提高钒氮微合金的使用需求,需要用到专业的冶炼装置对高强度钢进行冶炼。

3.现有的高强度钢钒氮微合金化的冶炼装置,在冶炼成液体后需要将冶炼的液体排出后进行脱硫,脱硫的工序较为繁琐,使得高强度钢钒氮微合金化的冶炼效率降低,现有的高强度钢钒氮微合金化的冶炼装置,在投料时较为麻烦,且投料时料口的密封性较差,容易到冶炼炉内的热量流失,现有的高强度钢钒氮微合金化的冶炼装置,在冶炼时材料中会出现无法冶炼的料渣,冶炼后需要对冶炼的料渣进行过滤,防止冶炼的液体质量降低,滤渣过滤时较为费时费力,使得冶炼的效率降低的问题,为此我们提出一种高强度钢钒氮微合金化的冶炼装置及方法。

技术实现要素:

4.本发明的目的在于提供一种高强度钢钒氮微合金化的冶炼装置及方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高强度钢钒氮微合金化的冶炼装置及方法,包括冶炼炉,所述冶炼炉底端的中部固定连接有过滤腔,所述过滤腔的底端固定连接有储存腔,所述冶炼炉的顶端固定连接有进料舱,所述进料舱内侧的中部设有引流台,所述储存腔的一端设有脱硫机构,所述储存腔内侧的一端固定连接有脱硫液体储存舱,所述过滤腔两端的中部设有冶炼料渣收集机构,所述引流台两端的底端设有进料机构;

6.其中,所述脱硫机构包括转杆,所述转杆两端的底端固定连接有搅拌头,所述转杆的顶端固定连接有螺旋杆,所述螺旋杆的顶端固定连接有叠盘块杆,所述叠盘块杆的外侧设有滑动腔,所述叠盘块杆一端的底端啮合连接有调节齿轮杆,所述脱硫液体储存舱内侧底端的中部固定连接有进气管,所述进气管一端的顶端固定连接有气泵,所述脱硫液体储存舱内侧顶端的中部固定连接有辅助液体进入管,所述脱硫液体储存舱内侧的底端滑动连接有塞板,所述塞板位于进气管另一端的顶端。

7.优选的,所述冶炼料渣收集机构包括密封盒,所述密封盒的内侧卡接有料渣收集槽,所述转杆外侧的顶端滑动卡接有弧形滤渣柱,所述弧形滤渣柱顶端的外侧滑动连接有隔热腔,所述隔热腔内侧的底端固定连接有第一限位板,所述第一限位板与弧形滤渣柱滑动连接,所述隔热腔内侧中部的顶端固定连接有第二限位板,所述密封盒内侧底端的一端固定连接有限位倾斜台,所述限位倾斜台的内侧设有第一复位弹簧,所述第一复位弹簧的

顶端设有收缩密封板,所述收缩密封板一端的顶端固定连接有密封弧形引流板块。

8.优选的,所述进料机构包括进料阀门,所述进料阀门顶端的中部固定连接有固定垫块,所述固定垫块的顶端设有环形推压盘,所述环形推压盘内侧底端的中部固定连接有连接杆,所述连接杆的一端固定连接有第一梯形齿轮,所述第一梯形齿轮的一端啮合连接有第二梯形齿轮,所述进料阀门的外侧固定连接有进料阀口,所述进料阀门两端的顶端固定连接有限位滑块,所述限位滑块内侧的中部滑动连接有滑杆,所述滑杆的外侧设有第二复位弹簧,所述限位滑块的外侧滑动连接有吊杆,所述吊杆的一端设有密封卡板。

9.优选的,所述脱硫液体储存舱的数量有一组,所述气泵的数量有一组,所述辅助液体进入管的数量有一组,所述进气管的数量有一组,所述塞板的数量有一组,所述搅拌头的数量有一组。

10.优选的,所述进料阀门的数量有一组,所述固定垫块的数量有两组,所述环形推压盘的数量有两组,所述连接杆的数量有两组。

11.优选的,所述密封卡板的数量有八组,所述限位滑块的数量有四组,所述吊杆的数量有四组,所述滑杆的数量有四组,所述第二复位弹簧的数量有四组。

12.优选的,所述调节齿轮杆的一侧设有电机,所述电机的一侧固定连接有电动伸缩杆,所述调节齿轮杆外侧的两侧设有第四复位弹簧。

13.与现有技术相比,本发明的有益效果是:便于在冶炼好后对冶炼的液体进行炉渣,便于对滤渣进行收集,便于在液体滤渣好后对冶炼的液体进行初步脱硫,有利于提高冶炼的效率,便于往冶炼炉内投放冶炼材料,便于在投料后保持冶炼炉内的密封性,投料时较为省时省力,投料阀门开合时稳固性较好。

14.1、通过设计的脱硫机构和冶炼料渣收集机构,使用时,当冶炼炉内的冶炼材料冶炼成液体后,液体顺着过滤腔顶端的弧度流动穿过弧形滤渣柱与过滤腔之间的空隙流动到密封弧形引流板块上,顺着密封弧形引流板块的弧度向下流动进入到储存腔里,无法冶炼的渣料块顺着冶炼的液体流到弧形滤渣柱底端固定连接的弧形底座上,冶炼好后,由电机带动调节齿轮杆旋转,从而通过啮合连接的叠盘块杆带动螺旋杆向下滑动,螺旋杆下滑的过程中会带动转杆产生旋转,当螺旋杆的底端下移到弧形滤渣柱上时,继续由调节齿轮杆旋转带动叠盘块杆下滑,从而通过螺旋杆带动弧形滤渣柱下滑通过密封弧形引流板块带动收缩密封板下滑收缩进限位倾斜台内侧的收缩腔里,弧形滤渣柱上的滤渣顺着收缩密封板下滑打开的收集口,进入到密封盒内侧的料渣收集槽里,由电机带动调节齿轮杆反向旋转带动啮合连接的叠盘块杆上滑,带动螺旋杆上滑在第三辅助弹簧的作用下,带动弧形滤渣柱复位,从而带动收缩密封板上滑将收集料口关闭,然后由电机带动调节齿轮杆,进行逆时针和顺时针反复循环旋转,带动叠盘块杆上下循环滑动,从而通过上下滑动的螺旋杆带动转杆循环旋转,从而带动搅拌头循环旋转对储存腔内侧储存的冶炼液体进行旋转搅拌,搅拌的过程中,由气泵通过进气管往脱硫液体储存舱里充气,推动塞板上移将液体通过辅助液体进入管进入到搅拌旋转的液体旋涡里,对冶炼的液体进行初步脱硫,初步脱硫后打开排液阀,将冶炼的液体排出,输送到下一个工序里,起到了便于在冶炼好后对冶炼的液体进行炉渣,便于对滤渣进行收集,便于在液体滤渣好后对冶炼的液体进行初步脱硫,有利于提高冶炼的效率。

15.2、通过设计的进料机构,使用时,将冶炼的材料倒入进料舱里储存起来,然后由电

机带动调节齿轮杆旋转通过第二梯形齿轮带动啮合连接的第一梯形齿轮旋转,从而通过与第一梯形齿轮固定连接的连接杆带动环形推压盘旋转,当环形推压盘凸出的弧度旋转移动到固定垫块的顶端时,推动进料阀门在限位滑块的作用下,沿着滑杆稳固的向吊杆内侧一端固定连接的滑槽下移,进料阀门下移的过程中冶炼的材料落入进料阀门上,将进料阀口的凹槽堵住,随着进料阀门顶端固定连接的固定垫块的顶端移动到进料阀口内侧的底端时,进料阀口凹槽里的材料顺着进料阀门下移打开的空隙进入到冶炼炉内,进入一定的量后,继续旋转连接杆带动环形推压盘凸出的弧度重新移动会原来的位置,由电动伸缩杆收缩带动调节齿轮杆向引流台的一侧滑动,从而带动第二梯形齿轮向一侧滑动与第一梯形齿轮分离,防止调节齿轮杆再带动旋转连接杆旋转,起到了便于往冶炼炉内投放冶炼材料,便于在投料后保持冶炼炉内的密封性,投料时较为省时省力,投料阀门开合时稳固性较好。

附图说明

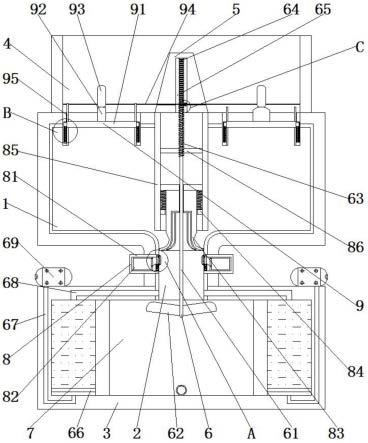

16.图1为本发明侧视图剖视图的结构示意图;

17.图2为本发明进料阀门侧视图的结构示意图;

18.图3为本发明a部放大图的结构示意图;

19.图4为本发明b部放大图的结构示意图;

20.图5为本发明c部放大图的结构示意图;

21.图6为本发明冶炼炉顶端局部与进料机构拆卸立体图的结构示意图。

22.图中:1、冶炼炉;2、过滤腔;3、储存腔;4、进料舱;5、引流台;6、脱硫机构;61、转杆;62、搅拌头;63、螺旋杆;64、叠盘块杆;65、滑动腔;66、塞板;67、进气管;68、辅助液体进入管;69、气泵;610、调节齿轮杆;7、脱硫液体储存舱;8、冶炼料渣收集机构;81、密封盒;82、料渣收集槽;83、弧形滤渣柱;84、第一限位板;85、隔热腔;86、第二限位板;87、限位倾斜台;88、第一复位弹簧;89、收缩密封板;810、密封弧形引流板块;9、进料机构;91、进料阀门;92、固定垫块;93、环形推压盘;94、连接杆;95、密封卡板;96、第一梯形齿轮;97、第二梯形齿轮;98、吊杆;99、滑杆;910、第二复位弹簧;911、限位滑块;912、进料阀口。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1-6,本发明提供一种技术方案:一种高强度钢钒氮微合金化的冶炼装置及方法,包括冶炼炉1,冶炼炉1底端的中部固定连接有过滤腔2,过滤腔2的底端固定连接有储存腔3,冶炼炉1的顶端固定连接有进料舱4,进料舱4内侧的中部设有引流台5,储存腔3的一端设有脱硫机构6,储存腔3内侧的一端固定连接有脱硫液体储存舱7,过滤腔2两端的中部设有冶炼料渣收集机构8,引流台5两端的底端设有进料机构9;

25.其中,脱硫机构6包括转杆61,转杆61两端的底端固定连接有搅拌头62,转杆61的顶端固定连接有螺旋杆63,螺旋杆63的顶端固定连接有叠盘块杆64,叠盘块杆64的外侧设有滑动腔65,叠盘块杆64一端的底端啮合连接有调节齿轮杆610,脱硫液体储存舱7内侧底

端的中部固定连接有进气管67,进气管67一端的顶端固定连接有气泵69,脱硫液体储存舱7内侧顶端的中部固定连接有辅助液体进入管68,脱硫液体储存舱7内侧的底端滑动连接有塞板66,塞板66位于进气管67另一端的顶端,脱硫液体储存舱7的数量有一组,气泵69的数量有一组,辅助液体进入管68的数量有一组,进气管67的数量有一组,塞板66的数量有一组,搅拌头62的数量有一组。

26.本实施方案中,通过设计的脱硫机构6,使用时,由电机带动调节齿轮杆610,进行逆时针和顺时针反复循环旋转,带动叠盘块杆64上下循环滑动,从而通过上下滑动的螺旋杆63带动转杆61循环旋转,从而带动搅拌头62循环旋转对储存腔3内侧储存的冶炼液体进行旋转搅拌,搅拌的过程中,由气泵69通过进气管67往脱硫液体储存舱7里充气,推动塞板66上移将液体通过辅助液体进入管68进入到搅拌旋转的液体旋涡里,对冶炼的液体进行初步脱硫,初步脱硫后打开排液阀,将冶炼的液体排出,输送到下一个工序里,起到了便于在液体滤渣好后对冶炼的液体进行初步脱硫,有利于提高冶炼的效率。

27.具体的,冶炼料渣收集机构8包括密封盒81,密封盒81的内侧卡接有料渣收集槽82,转杆61外侧的顶端滑动卡接有弧形滤渣柱83,弧形滤渣柱83顶端的外侧滑动连接有隔热腔85,隔热腔85内侧的底端固定连接有第一限位板84,第一限位板84与弧形滤渣柱83滑动连接,隔热腔85内侧中部的顶端固定连接有第二限位板86,密封盒81内侧底端的一端固定连接有限位倾斜台87,限位倾斜台87的内侧设有第一复位弹簧88,第一复位弹簧88的顶端设有收缩密封板89,收缩密封板89一端的顶端固定连接有密封弧形引流板块810。

28.本实施方案中,通过设计的冶炼料渣收集机构8,使用时,当冶炼炉1内的冶炼材料冶炼成液体后,液体顺着过滤腔2顶端的弧度流动穿过弧形滤渣柱83与过滤腔2之间的空隙流动到密封弧形引流板块810上,顺着密封弧形引流板块810的弧度向下流动进入到储存腔3里,无法冶炼的渣料块顺着冶炼的液体流到弧形滤渣柱83底端固定连接的弧形底座上,冶炼好后,由电机带动调节齿轮杆610旋转,从而通过啮合连接的叠盘块杆64带动螺旋杆63向下滑动,螺旋杆63下滑的过程中会带动转杆61产生旋转,当螺旋杆63的底端下移到弧形滤渣柱83上时,继续由调节齿轮杆610旋转带动叠盘块杆64下滑,从而通过螺旋杆63带动弧形滤渣柱83下滑通过密封弧形引流板块810带动收缩密封板89下滑收缩进限位倾斜台87内侧的收缩腔里,弧形滤渣柱83上的滤渣顺着收缩密封板89下滑打开的收集口,进入到密封盒81内侧的料渣收集槽82里,由电机带动调节齿轮杆610反向旋转带动啮合连接的叠盘块杆64上滑,带动螺旋杆63上滑在第三辅助弹簧的作用下,带动弧形滤渣柱83复位,从而带动收缩密封板89上滑将收集料口关闭。

29.具体的,进料机构9包括进料阀门91,进料阀门91顶端的中部固定连接有固定垫块92,固定垫块92的顶端设有环形推压盘93,环形推压盘93内侧底端的中部固定连接有连接杆94,连接杆94的一端固定连接有第一梯形齿轮96,第一梯形齿轮96的一端啮合连接有第二梯形齿轮97,进料阀门91的外侧固定连接有进料阀口912,进料阀门91两端的顶端固定连接有限位滑块911,限位滑块911内侧的中部滑动连接有滑杆99,滑杆99的外侧设有第二复位弹簧910,限位滑块911的外侧滑动连接有吊杆98,吊杆98的一端设有密封卡板95,调节齿轮杆610的一侧设有电机,电机的一侧固定连接有电动伸缩杆,调节齿轮杆610外侧的两侧设有第四复位弹簧。

30.本实施方案中,通过设计的进料机构9,使用时,将冶炼的材料倒入进料舱4里储存

起来,然后由电机带动调节齿轮杆610旋转通过第二梯形齿轮97带动啮合连接的第一梯形齿轮96旋转,从而通过与第一梯形齿轮96固定连接的连接杆94带动环形推压盘93旋转,当环形推压盘93凸出的弧度旋转移动到固定垫块92的顶端时,推动进料阀门91在限位滑块911的作用下,沿着滑杆99稳固的向吊杆98内侧一端固定连接的滑槽下移,进料阀门91下移的过程中冶炼的材料落入进料阀门91上,将进料阀口912的凹槽堵住,随着进料阀门91顶端固定连接的固定垫块92的顶端移动到进料阀口912内侧的底端时,进料阀口912凹槽里的材料顺着进料阀门91下移打开的空隙进入到冶炼炉1内,进入一定的量后,继续旋转连接杆94带动环形推压盘93凸出的弧度重新移动会原来的位置,由电动伸缩杆收缩带动调节齿轮杆610向引流台5的一侧滑动,从而带动第二梯形齿轮97向一侧滑动与第一梯形齿轮96分离,防止调节齿轮杆610再带动旋转连接杆94旋转,起到了便于往冶炼炉内投放冶炼材料,便于在投料后保持冶炼炉内的密封性,投料时较为省时省力,投料阀门开合时稳固性较好。

31.具体的,进料阀门91的数量有一组,固定垫块92的数量有两组,环形推压盘93的数量有两组,连接杆94的数量有两组,密封卡板95的数量有八组,限位滑块911的数量有四组,吊杆98的数量有四组,滑杆99的数量有四组,第二复位弹簧910的数量有四组。

32.本实施方案中,通过设计的限位滑块911、滑杆99、第二复位弹簧910和吊杆98,使用时,当环形推压盘93凸出的弧度旋转移动到固定垫块92的顶端时,推动进料阀门91在限位滑块911的作用下,沿着滑杆99稳固的向吊杆98内侧一端固定连接的滑槽下移,起到了便于提高进料阀门91滑动打开时的稳固性,有利于防止进料阀门91发生晃动。

33.工作原理:使用时,将冶炼的材料倒入进料舱4里储存起来,然后由电机带动调节齿轮杆610旋转通过第二梯形齿轮97带动啮合连接的第一梯形齿轮96旋转,从而通过与第一梯形齿轮96固定连接的连接杆94带动环形推压盘93旋转,当环形推压盘93凸出的弧度旋转移动到固定垫块92的顶端时,推动进料阀门91在限位滑块911的作用下,沿着滑杆99稳固的向吊杆98内侧一端固定连接的滑槽下移,进料阀门91下移的过程中冶炼的材料落入进料阀门91上,将进料阀口912的凹槽堵住,随着进料阀门91顶端固定连接的固定垫块92的顶端移动到进料阀口912内侧的底端时,进料阀口912凹槽里的材料顺着进料阀门91下移打开的空隙进入到冶炼炉1内,进入一定的量后,继续旋转连接杆94带动环形推压盘93凸出的弧度重新移动会原来的位置,由电动伸缩杆收缩带动调节齿轮杆610向引流台5的一侧滑动,从而带动第二梯形齿轮97向一侧滑动与第一梯形齿轮96分离,防止调节齿轮杆610再带动旋转连接杆94旋转,当冶炼炉1内的冶炼材料冶炼成液体后,液体顺着过滤腔2顶端的弧度流动穿过弧形滤渣柱83与过滤腔2之间的空隙流动到密封弧形引流板块810上,顺着密封弧形引流板块810的弧度向下流动进入到储存腔3里,无法冶炼的渣料块顺着冶炼的液体流到弧形滤渣柱83底端固定连接的弧形底座上,冶炼好后,由电机带动调节齿轮杆610旋转,从而通过啮合连接的叠盘块杆64带动螺旋杆63向下滑动,螺旋杆63下滑的过程中会带动转杆61产生旋转,当螺旋杆63的底端下移到弧形滤渣柱83上时,继续由调节齿轮杆610旋转带动叠盘块杆64下滑,从而通过螺旋杆63带动弧形滤渣柱83下滑通过密封弧形引流板块810带动收缩密封板89下滑收缩进限位倾斜台87内侧的收缩腔里,弧形滤渣柱83上的滤渣顺着收缩密封板89下滑打开的收集口,进入到密封盒81内侧的料渣收集槽82里,由电机带动调节齿轮杆610反向旋转带动啮合连接的叠盘块杆64上滑,带动螺旋杆63上滑在第三辅助弹簧的作用下,带动弧形滤渣柱83复位,从而带动收缩密封板89上滑将收集料口关闭,然后由电机

带动调节齿轮杆610,进行逆时针和顺时针反复循环旋转,带动叠盘块杆64上下循环滑动,从而通过上下滑动的螺旋杆63带动转杆61循环旋转,从而带动搅拌头62循环旋转对储存腔3内侧储存的冶炼液体进行旋转搅拌,搅拌的过程中,由气泵69通过进气管67往脱硫液体储存舱7里充气,推动塞板66上移将液体通过辅助液体进入管68进入到搅拌旋转的液体旋涡里,对冶炼的液体进行初步脱硫,初步脱硫后打开排液阀,将冶炼的液体排出,输送到下一个工序里,由电动伸缩将调节齿轮杆610向引流台5的另一侧滑动,带动第二梯形齿轮97滑动复位重新卡到第一梯形齿轮96上,循环工作即可。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1