一种化学纺织纤维脱水机的制作方法

1.本发明属于脱水设备技术领域,具体的说是一种化学纺织纤维脱水机。

背景技术:

2.脱水机是洗涤机械中的一种,一般在衣物、纺织物品、农作物等物品洗涤之后,用于除水过程。脱水机以离心运动为其工作原理,即由电动机带动内胆作高速转动,被脱衣物中的水份在高速旋转下作离心运动,水从内胆壳的四周眼中飞溅出内胆,达到脱水的目的;

3.现有技术中,脱水机断电后,其惯性产生的力会使脱水机继续旋转,工作人员只能间断性的扳动手柄,使脱水机停止旋转,但这种方式非常浪费时间,不能解放工作人员的双手,使脱水机的工作效率降低;

4.鉴于此,为了克服上述技术问题,本发明设计了一种化学纺织纤维脱水机,解决了上述技术问题。

技术实现要素:

5.本发明所要解决的技术问题是:现有技术中,脱水机断电后,其惯性产生的力会使脱水机继续旋转,工作人员只能间断性的扳动手柄,使脱水机停止旋转,但这种方式非常浪费时间,不能解放工作人员的双手,使脱水机的工作效率降低。

6.本发明提供的一种化学纺织纤维脱水机,包括外桶、底座和出水口,还包括:

7.内桶;所述内桶包括内胆和内壳;所述内胆和内壳转动连接;

8.电机;所述电机设置于外桶外侧;

9.从动皮带轮;所述从动皮带轮一端与电机的输出端固接;

10.皮带;所述皮带一侧与从动皮带轮远离电机的一端摩擦传动;

11.主动皮带轮;所述主动皮带轮一端与皮带远离从动皮带轮的一侧摩擦传动;

12.主轴;所述主轴一端与主动皮带轮远离皮带的一端固接,另一端贯穿外桶与内壳转动连接,且所述主轴与内胆固接;所述主轴与外桶转动连接;

13.集气单元;所述集气单元设置于内壳与外桶之间,用于脱水机旋转时收集气体;

14.减速单元;所述减速单元设置于外桶与底座之间,用于对脱水机进行减速。

15.优选的,所述集气单元包括:

16.支柱;所述支柱设置于内壳与外桶之间;所述支柱一端与内壳外壁球形铰接;

17.减震柱;所述减震柱设置于内壳与外桶之间;所述减震柱一端与外桶内壁固接,另一端与支柱远离内壳的一端滑动连接;

18.一号弹簧;所述一号弹簧设置于减震柱内;

19.气筒;所述气筒设置于一号弹簧内;所述气筒一端与外桶内壁固接;

20.活塞杆;所述活塞杆设置于气筒内;所述活塞杆与气筒内壁相配合;所述活塞杆远离外桶的一端与支柱远离内桶一端固接;

21.通孔;所述通孔开设在气筒侧壁;

22.一号单向进气阀;所述一号单向进气阀设置在通孔内;

23.一号空腔;所述一号空腔开设在外桶侧壁内;

24.气管;所述气管设置于一号空腔内;所述气管一端与气筒远离支柱的一端连通;

25.存储箱;所述存储箱设置于底座上;所述存储箱与气管远离气筒的一端连通;

26.二号单向进气阀;所述二号单向进气阀设置于存储箱与气管连通处。

27.优选的,所述减速单元包括:

28.加压泵;所述加压泵的进气端与存储箱连通;所述加压泵设置于存储箱一侧,用于对输送到存储箱内的气体进行加压处理;

29.输送管;所述输送管一端与加压泵的输出端连通;

30.挡板;所述挡板与底座固接;

31.二号空腔;所述二号空腔开设在挡板内;所述二号空腔与输送管远离存储箱的一端连通;

32.挡块;所述挡块设置于二号空腔内;所述挡板与挡块滑动连接;

33.滑动密封圈;所述滑动密封圈设置于挡板与挡块滑动连接处;

34.二号弹簧;所述二号弹簧一端与挡板内壁固接,另一端与挡块固接;

35.夹板;所述夹板一端延伸至二号空腔内与挡块固接,另一端用于夹住主轴;所述夹板关于主轴对称设置。

36.优选的,所述夹板由硅胶材质制成。

37.优选的,所述夹板表面开设有一号防滑纹。

38.优选的,所述出水口处套设有螺纹管。

39.优选的,所述底座下固接有升降柱。

40.优选的,所述升降柱底部固接有减震垫。

41.优选的,所述减震垫由高耐压材质制成。

42.优选的,所述减震垫表面开设有二号防滑纹。

43.本发明的有益效果如下:

44.1.本发明提供的一种化学纺织纤维脱水机,通过电机、从动皮带轮、皮带、主动皮带轮、主轴、集气单元和减速单元的相互配合,提高了脱水机的稳定性,减少了时间和人力的浪费,从而提高了脱水机的工作效率。

附图说明

45.下面结合附图对本发明作进一步说明。

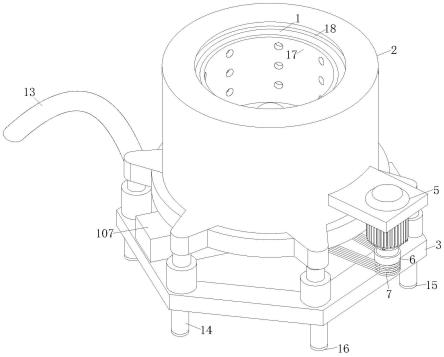

46.图1是本发明的主体图;

47.图2是本发明的侧视图;

48.图3是本发明的剖视图;

49.图4是本发明的俯视图;

50.图5是图3中a处的放大图;

51.图6是图3中b处的放大图;

52.图7是图4中c处的放大图;

53.图中:内桶1、外桶2、底座3、出水口4、内胆17、内壳18、电机5、从动皮带轮6、皮带7、

主动皮带轮8、主轴9、集气单元10、支柱101、减震柱102、一号弹簧103、气筒104、活塞杆1041、通孔1042、一号单向进气阀门1043、一号空腔105、气管106、存储箱107、二号单向进气阀108、减速单元11、加压泵1071、输送管111、挡板112、二号空腔113、挡块114、滑动密封圈115、二号弹簧116、夹板117、一号防滑纹12、螺纹管13、升降柱14、减震垫15、二号防滑纹16。

具体实施方式

54.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.现有技术中脱水机存在的缺陷是,脱水机断电后,其惯性产生的力会使脱水机继续旋转,工作人员只能间断性的扳动手柄,使脱水机停止旋转,但这种方式非常浪费时间,不能解放工作人员的双手,使脱水机的工作效率降低。

56.为解决上述问题,本实施例采用的主要构思为:当内胆17旋转时,内胆17开始接触碰撞内壳18,随后内壳18开始间接性的对集气单元10进行挤压,使得集气单元10对挤压时产生的气体进行收集,之后工作人员停止电机5,并按下控制按钮,控制器控制着集气单元10将气体向减速单元11输送,使得减速单元11对脱水机进行减速,使脱水机停止转动。

57.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明;

58.本发明提供的一种化学纺织纤维脱水机,包括外桶2、底座3和出水口4,还包括:

59.内桶1;所述内桶1包括内胆17和内壳18;所述内胆17和内壳18转动连接;

60.电机5;所述电机5设置于外桶2外侧;

61.从动皮带轮6;所述从动皮带轮6一端与电机5的输出端固接;

62.皮带7;所述皮带7一侧与从动皮带轮6远离电机5的一端摩擦传动;

63.主动皮带轮8;所述主动皮带轮8一端与皮带7远离从动皮带轮6的一侧摩擦传动;

64.主轴9;所述主轴9一端与主动皮带轮8远离皮带7的一端固接,另一端贯穿外桶2与内壳18转动连接,且所述主轴9与内胆17固接;所述主轴9与外桶2转动连接;

65.集气单元10;所述集气单元10设置于内壳18与外桶2之间,用于脱水机旋转时收集气体;

66.减速单元11;所述减速单元11设置于外桶2与底座3之间,用于对脱水机进行减速;

67.当纺织纤维类的物品需要脱水时,工作人员首先将纺织纤维类的物品放置在脱水机内,然后启动电机5,电机5的输出端转动,并驱动着从动皮带轮6转动,使得与皮带7摩擦传动的主动皮带轮8也随之旋转,随后,主轴9也跟着转动,并带动内胆17旋转;当内胆17旋转时,内胆17开始接触碰撞内壳18,随后内壳18开始对集气单元10进行挤压,使得集气单元10对挤压时产生的气体进行收集,之后工作人员停止电机5,并按下控制按钮,控制器控制着集气单元10将气体向减速单元11输送,使得减速单元11对脱水机进行减速,使脱水机停止转动,从而提高了脱水机的稳定性,解放了工作人员的双手,进而提高了脱水机的工作效率;

68.因此,相较于现有技术中,工作人员只能间断性的扳动手柄,使脱水机停止旋转,

但这种方式非常浪费时间,不能解放工作人员的双手,使脱水机的工作效率降低;

69.本发明通过对电机5、从动皮带轮6、皮带7、主动皮带轮8、主轴9、集气单元10和减速单元11的相互配合,提高了脱水机的稳定性,减少了时间的浪费,解放了工作人员的双手,从而提高了脱水机的工作效率。

70.作为本发明的一种具体实施方式,所述集气单元10包括:

71.支柱101;所述支柱101设置于内壳18与外桶2之间;所述支柱101一端与内壳18外壁球形铰接;

72.减震柱102;所述减震柱102设置于内壳18与外桶2之间;所述减震柱102一端与外桶2内壁固接,另一端与支柱101远离内壳18的一端滑动连接;

73.一号弹簧103;所述一号弹簧103设置于减震柱102内;

74.气筒104;所述气筒104设置于一号弹簧103内;所述气筒104一端与外桶2内壁固接;

75.活塞杆1041;所述活塞杆1041设置于气筒104内;所述活塞杆1041与气筒104内壁相配合;所述活塞杆1041远离外桶2的一端与支柱101远离内桶1一端固接;

76.通孔1042;所述通孔1042开设在气筒104侧壁;

77.一号单向进气阀1043;所述一号单向进气阀1043设置在通孔1042内;

78.一号空腔105;所述一号空腔105开设在外桶2侧壁内;

79.气管106;所述气管106设置于一号空腔105内;所述气管106一端与气筒104远离支柱101的一端连通;

80.存储箱107;所述存储箱107设置于底座3上;所述存储箱107与气管106远离气筒104的一端连通;

81.二号单向进气阀108;所述二号单向进气阀108设置于存储箱107与气管106连通处;

82.当内胆17在高速旋转时,内胆17会产生横向抖动,内胆17横向抖动的过程中会接触碰撞到内壳18,随后内壳18受到挤压,也发生横向抖动,内壳18横向抖动的过程中挤压支柱101,使得支柱101在减震柱102内滑动,并与一号弹簧103接触挤压,在此过程中,一号弹簧103被挤压,随后复位,在一号弹簧103的弹力下,内壳18反方向运动,一号弹簧103起到缓冲作用,从而将内壳18弹开;

83.同时,支柱101在减震柱102内滑动的过程中,支柱101开始挤压活塞杆1041,活塞杆1041向后移动将气筒104内原有的气体输送到一号空腔105内的气管106,并沿着气管106进入存储箱107内,由于气管106与存储箱107连通处设有二号单向进气阀108,使得气体定向的输入存储箱107,从而将气体进行收集,以便于利用气体对脱水机进行减速,从而提高了脱水机的稳定性,减少了噪音,进而提高了脱水机的工作效率;

84.一号弹簧103将内壳18弹开的过程中,将气筒104内的活塞杆1041也向前带动,在此过程中,气筒104内的气体被推送到气管106内,导致气筒104内部的压强小于气筒104外部的压强,外界的空气在大气压的作用下沿着通孔1042,通过一号单向进气阀1043进入气筒104,将气筒104内填满气体,气筒104中的气体以便于下一次的输送,如此反复循环,进而带动支柱101不断的往复运动,使得气筒104中的气体输出,以便于利用气体对脱水机进行减速,从而提高了脱水机的稳定性,减少了噪音,进而提高了脱水机的工作效率;

85.由于在内胆17的旋转过程中,存储箱107一直在收集气体,所以存储箱107的容积可根据事实情况而设计,使得存储箱107的容积大于脱水机工作过程中产生气体的体积,从而保证存储箱107以及集气单元10的正常工作;

86.当脱水机工作结束时,电机5停止转动,内胆17的转速降低,使得内胆17的横向抖动的幅度变大,使得内胆17对内壳18的接触力度变大,从而使得内壳18挤压一号弹簧103的力度变大,进而使得一号弹簧103对内壳18的作用力也变大,达到了内壳18对内胆17的减速效果,缩短了脱水机停下来的时间,提高了工作效率。

87.作为本发明的一种具体实施方式,所述减速单元11包括:

88.加压泵1071;所述加压泵1071的进气端与存储箱107连通;所述加压泵1071设置于存储箱107一侧,用于对输送到存储箱107内的气体进行加压处理;

89.输送管111;所述输送管111一端与加压泵1071的输出端连通;

90.挡板112;所述挡板112与底座3固接;

91.二号空腔113;所述二号空腔113开设在挡板112内;所述二号空腔113与输送管111远离存储箱107的一端连通;

92.挡块114;所述挡块114设置于二号空腔113内;所述挡板112与挡块114滑动连接;

93.滑动密封圈115;所述滑动密封圈115设置于挡板112与挡块114滑动连接处;

94.二号弹簧116;所述二号弹簧116一端与挡板112内壁固接,另一端与挡块114固接;

95.夹板117;所述夹板117一端延伸至二号空腔113内与挡块114固接,另一端用于夹住主轴9;所述夹板117关于主轴9对称设置;

96.当脱水机完成脱水后,工作人员停止电机5,此时脱水机在惯性的作用力下继续旋转,随后,工作人员按下控制按钮,控制器控制着加压泵1071启动,加压泵1071利用大面积活塞端的低压气体驱动而产生小面积活塞端的高压流体,将存储箱107内的气体进行压缩,并将已经压缩好的气体沿着输送管111向挡板112内的二号空腔113输入,并推动挡块114,一方面挡块114受到推力后推动夹板117,由于挡板112与挡块114滑动连接处设有滑动密封圈115,气体不易泄露,使得夹板117将主轴9间接性的夹紧,从而对脱水机进行减速,进而提高了脱水机的稳定性,进而进一步提高了脱水机的工作效率;另一方面气体在推动挡块114时,二号弹簧116也在不断的拉伸与回弹,在夹板117完成夹紧后,二号弹簧116的弹力将夹板117复位,如此反复循环,以便于下一次的夹紧,从而解放了工作人员的双手,进而提高了脱水机的工作效率。

97.作为本发明的一种具体实施方式,所述夹板117由硅胶材质制成;

98.当夹板117夹紧主轴9时,由于夹板117由硅胶材质制成,提高了夹板117对主轴9的夹紧效果,从而使得脱水机可以更快的停止旋转,解放了工作人员的双手,进而提高了脱水机的工作效率。

99.作为本发明的一种具体实施方式,所述夹板117表面开设有一号防滑纹12;

100.当夹板117夹紧主轴9时,由于夹板117表面开设有一号防滑纹12,使得夹板117与主轴9的摩擦力增大,从而提高了夹板117对主轴9的夹紧效果,使得脱水机可以更快的停止旋转,解放了工作人员的双手,进而提高了脱水机的工作效率。

101.作为本发明的一种具体实施方式,所述出水口4处套设有螺纹管13;

102.在脱水机旋转的过程中,被离心力甩出的水也逐渐流向出水口4,由于出水口4处

套设有螺纹管13,使得脱水机脱出的水可以排放到远处,从而使得脱水机表面保持干燥整洁,减少了脱水机因处于潮湿环境导致的生锈,进而提高了脱水机的使用寿命。

103.作为本发明的一种具体实施方式,所述底座3下固接有升降柱14;

104.当脱水机放置在不平整的地面时,工作人员可调节升降柱14的高度,使得脱水机可以在不平整的地面上平稳放置,从而提高了脱水机的稳定性,解放了工作人员的双手,进而提高了脱水机的工作效率。

105.作为本发明的一种具体实施方式,所述升降柱14底部固接有减震垫15;

106.当脱水机在旋转时,离心力会使得脱水机整体晃动,并使减震垫15与地面的摩擦力和耐压性增大,从而提高了脱水机的稳定性,解放了工作人员的双手,进而提高了脱水机的工作效率。

107.作为本发明的一种具体实施方式,所述减震垫15由高耐压材质制成;

108.由于减震15为高耐压材质制成,提高了减震垫15对脱水机的抗压效果,从而提高了脱水机的稳定性,进而提高了脱水机的工作效率。

109.作为本发明的一种具体实施方式,所述减震垫15表面开设有二号防滑纹16;

110.当脱水机在旋转时,由于减震垫15表面开设有二号防滑纹16,提高了减震垫15与地面的摩擦效果,从而提高了脱水机的稳定性,解放了工作人员的双手,进而提高了脱水机的工作效率。

111.具体工作流程如下:

112.当内胆17在高速旋转时,内胆17会产生横向抖动,内胆17横向抖动的过程中会接触碰撞到内壳18,随后内壳18受到挤压,也发生横向抖动,内壳18横向抖动的过程中挤压支柱101,使得支柱101在减震柱102内滑动,并与一号弹簧103接触挤压,在此过程中,一号弹簧103被挤压,随后复位,在一号弹簧103的弹力下,内壳18反方向运动,一号弹簧103起到缓冲作用,从而将内壳18弹开;

113.同时,支柱101在减震柱102内滑动的过程中,支柱101开始挤压活塞杆1041,活塞杆1041向后移动将气筒104内原有的气体输送到一号空腔105内的气管106,并沿着气管106进入存储箱107内,由于气管106与存储箱107连通处设有二号单向进气阀108,使得气体定向的输入存储箱107,从而将气体进行收集,以便于利用气体对脱水机进行减速,从而提高了脱水机的稳定性,减少了噪音,进而提高了脱水机的工作效率;

114.一号弹簧103将内壳18弹开的过程中,将气筒104内的活塞杆1041也向前带动,在此过程中,气筒104内的气体被推送到气管106内,导致气筒104内部的压强小于气筒104外部的压强,外界的空气在大气压的作用下沿着通孔1042,通过一号单向进气阀1043进入气筒104,将气筒104内填满气体,气筒104中的气体以便于下一次的输送,如此反复循环,进而带动支柱101不断的往复运动,使得气筒104中的气体输出,以便于利用气体对脱水机进行减速,从而提高了脱水机的稳定性,减少了噪音,进而提高了脱水机的工作效率;

115.由于在内胆17的旋转过程中,存储箱107一直在收集气体,所以存储箱107的容积可根据事实情况而设计,使得存储箱107的容积大于脱水机工作过程中产生气体的体积,从而保证存储箱107以及集气单元10的正常工作;

116.当脱水机工作结束时,电机5停止转动,内胆17的转速降低,使得内胆17的横向抖动的幅度变大,使得内胆17对内壳18的接触力度变大,从而使得内壳18挤压一号弹簧103的

力度变大,进而使得一号弹簧103对内壳18的作用力也变大,达到了内壳18对内胆17的减速效果,缩短了脱水机停下来的时间,提高了工作效率;

117.当脱水机完成脱水后,工作人员停止电机5,此时脱水机在惯性的作用力下继续旋转,随后,工作人员按下控制按钮,控制器控制着加压泵1071启动,加压泵1071利用大面积活塞端的低压气体驱动而产生小面积活塞端的高压流体,将存储箱107内的气体进行压缩,并将已经压缩好的气体沿着输送管111向挡板112内的二号空腔113输入,并推动挡块114,一方面挡块114受到推力后推动夹板117,由于挡板112与挡块114滑动连接处设有滑动密封圈115,气体不易泄露,使得夹板117将主轴9间接性的夹紧,从而对脱水机进行减速,进而提高了脱水机的稳定性,进而进一步提高了脱水机的工作效率;另一方面气体在推动挡块114时,二号弹簧116也在不断的拉伸与回弹,在夹板117完成夹紧后,二号弹簧116的弹力将夹板117复位,如此反复循环,以便于下一次的夹紧,从而解放了工作人员的双手,进而提高了脱水机的工作效率。

118.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1