一种用于油管内壁氧化铁皮在线清除的装置及其方法与流程

1.本发明涉及激光表面清洗、光纤激光器应用技术,更具体地说,涉及一种用于油管内壁氧化铁皮在线清除的装置及其方法。

背景技术:

2.油田在使用加厚油管时,其内壁存在的氧化铁皮和石墨斑会导致发生抽油泵堵塞的现象,为此提出了加厚油管必须去除加厚端氧化铁皮和石墨斑的需求。现场加厚工序管端加厚温度在1100℃~1200℃,加厚后经后道工序热处理,管端内表面存在氧化铁皮。内表面的氧化铁皮部分在热处理及输送过程中已剥落,但没有完全去除,人工方式较难去除。氧化铁皮的厚度大约在0.1mm~0.4mm,主要集中在管端200mm范围内。

3.传统除锈清洗有物理除锈清洗和化学除锈清洗两大类。物理除锈清洗就是借助与被清洗表面力、热的作用,除去表面锈污,常用物理除锈清洗方法有:手工除锈、机械打磨、火焰除锈、电火花除锈等,但物理除锈清洗方法劳动强度大,效率低,除锈不彻底,仅适合于小量作业和局部表面除锈。化学除锈清洗就是利用酸溶液和铁的氧化物发生化学反应,将表面锈层溶解、剥离已达到除锈目的,所以又称“酸洗”除锈,常用于小型工件及形状复杂工件的除锈,化学除锈清洗效率高,但对钢铁有微量溶解损失和出现氢脆现象,且环境污染大,不利于环境保护。

4.基于我国环境保护法规要求越来越严格、人们环保和安全意识日益增强的今天,工业生产清洗中可以使用的化学药品种类将变得越来越少,物理除锈也越来越被限制使用。

5.随着脉冲光纤激光器技术的发展,激光表面清洗技术得到了长足的发展,国内外典型产品有:瑞典p-laser、国内锐科、海富光子等生产的激光清洗设备,已在不同行业得到应用。但是这些应用都只能平面、管材外表面清洗,有提出的内壁清洗,也只针对管径在100mm~300mm之间,且只能清洗基于表层厚度在15μm的锈斑,并非具有强烈附着力的带有石墨斑块的厚度可达0.1mm~0.4mm的氧化铁皮作为清洗对象。

技术实现要素:

6.针对现有技术中存在的上述缺陷,本发明的目的是提供一种用于油管内壁氧化铁皮在线清除的装置及其方法,解决油管加厚端内表面狭小空间内氧化铁皮和石墨斑的清洗问题。

7.为实现上述目的,本发明采用如下技术方案:

8.一方面,一种用于油管内壁氧化铁皮在线清除的装置,包括位于所述油管一端的激光清洗头,和位于所述油管另一端的吸附回收器;

9.所述激光清洗头包括位于所述油管一端的平移台,所述平移台上设有旋转镜筒,所述旋转镜筒的内部设有聚焦镜和激光反射镜,所述旋转镜筒的前端部上开设有激光出光点,所述旋转镜筒的后端部上依次设有二维振镜系统、激光准直镜和激光器;

10.所述平移台通过平移台驱动器实现水平向移动;

11.所述旋转镜筒通过调速电机实现旋转,所述调速电机由电机调速驱动器实现驱动。

12.较佳的,所述激光器为脉冲式光纤激光器,所述脉冲式光纤激光器自带有qbh接头。

13.较佳的,所述旋转镜筒通过支撑轴承实现旋转。

14.较佳的,所述吸附回收器配有回收箱。

15.另一方面,一种用于油管内壁氧化铁皮在线清除的方法,包括以下步骤:

16.1)将所述的装置中的激光清洗头与钢管生产传输过程结构、电气进行对接;

17.2)将需要清洗的钢管加厚端输送到清洗工作位,并发送清洗钢管到位信号;

18.3)所述激光清洗头接收到步骤2)的信号,启动所述激光清洗头平移、旋转进入钢管内部,抵达设定清洗位置,对钢管内壁进行清洗工作;

19.4)将所述的装置中的吸附回收器放置于钢管的另一端,所述吸附回收器接收到步骤2)的信号,启动所述吸附回收器,吸附所述激光清洗头在清洗过程中产生的烟雾、污染与粉尘;

20.5)完成清洗后,所述激光清洗头退出钢管,并发出退出完成信号;

21.6)所述吸附回收器接收到步骤5)的信号,退离钢管的另一端。

22.较佳的,所述钢管的管径在φ60mm~φ80mm之间。

23.较佳的,所述激光清洗头在钢管内的移动距离即清洗端头轴向深度为200mm~230mm。

24.在上述的技术方案中,本发明所提供的一种用于油管内壁氧化铁皮在线清除的装置及其方法,还具有以下几点有益效果:

25.1)激光清洗是一种绿色环保的清洗方法,不需使用任何化学药剂和清洗液,清洗下来的废料基本上都是固体粉末,体积小,易于存放,可回收,可以轻易解决化学清洗带来的环境污染问题;

26.2)传统的清洗方法往往是接触式清洗,对清洗物体表面有机械作用力,损伤物体的表面或者清洗的介质附着于被清洗物体的表面,无法去除,产生二次污染,激光清洗的无研磨和非接触性使这些问题迎刃而解;

27.3)激光可以通过光纤传输,与机器手和机器人相配合,方便地实现远距离操作,能清洗传统方法不易达到的部位,这在一些危险的场所使用可以确保人员的安全;

28.4)激光清洗能够清除各种材料表面的各种类型的污染物,达到常规清洗无法达到的清洁度。而且还可以在不损伤材料表面的情况下有选择性地清洗材料表面的污染物;

29.5)激光清洗效率高,节省时间;

30.6)激光清洗系统虽然前期一次性投入较高,但清洗系统可以长期稳定使用,运行成本低,可以方便地实现自动化操作。

附图说明

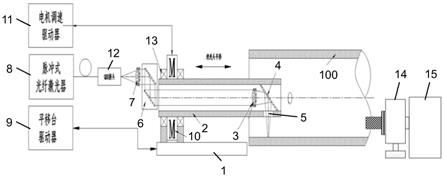

31.图1是本发明装置实施例的使用状态示意图;

32.图2是本发明方法实施例的流程示意图。

具体实施方式

33.下面结合附图和实施例进一步说明本发明的技术方案。

34.请结合图1所示,本发明所提供的一种用于油管内壁氧化铁皮在线清除的装置,包括位于油管100一端(加厚端)的激光清洗头,和位于油管100另一端(吸附端)的吸附回收器14。

35.激光清洗头包括位于油管100加厚端的平移台1,平移台1上安装有旋转镜筒2,旋转镜筒2的内部安装有聚焦镜3和激光反射镜4,旋转镜筒2的前端部上开有激光出光点5,旋转镜筒2的后端部上依次安装有二维振镜系统6、激光准直镜7和激光器8。

36.平移台1通过平移台驱动器9实现水平向移动,从而实现激光清洗头的水平向移动。

37.旋转镜筒2通过调速电机10实现旋转,调速电机10由电机调速驱动器11实现驱动,使旋转镜筒2按一定转速(即50~600rpm)旋转,带动清洗工作光斑在被清洗油管100加厚端内表面作旋转扫描。

38.激光器8选用脉冲式光纤激光器,脉冲式光纤激光器自带有qbh接头12。

39.脉冲式光纤激光器产生高功率激光,通过激光准直镜7准直为平行激光光束,该平行激光光束被二维振镜系统6空间调制,再通过聚焦镜3会聚,由激光反射镜4反射,最后由激光出光点5聚焦照射到被清洗油管100加厚端内表面,形成长0.6mm

×

宽0.6mm清洗工作光斑。

40.旋转镜筒2通过支撑轴承13实现旋转。

41.请结合图2所示,本发明一种还提供了一种用于油管内壁氧化铁皮在线清除的方法,包括以下步骤:

42.1)根据油管输运系统按生产机组实际情况,将的激光清洗头与油管输运系统过程结构、电气进行对接;

43.2)根据机组物流信号和激光清洗头退出完毕信号(lco),将需要清洗的油管100加厚端输送到清洗工作位,并发送清洗油管到位信号(spi);

44.3)激光清洗头接收到spi信号,启动激光清洗头平移、旋转进入油管100内部,当激光出光点5抵达设定清洗位置(根据油管输运系统输运油管端头位置、激光清洗头安装位置事先设定),启动激光器8强光输出并给出强光警示信号(lpi),对油管100内壁进行清洗工作;

45.4)将的吸附回收器14放置于油管100的吸附端,采用强力吸气工作模式,吸附激光清洗头在清洗过程中产生的烟雾、污染与氧化物粉尘等。吸附回收器14接收到spi信号,将吸附回收器14的吸附端密闭紧贴在被清洗油管100吸附端,启动吸附工作;

46.5)激光清洗头完成200mm深内壁清洗后,关闭激光器8强光输出并撤除强光警示信号(lpi),退出油管100,给出激光清洗头退出完成信号(lco);

47.6)吸附回收器14接收到lco信号,将吸附回收器14的吸附端退离被清洗油管100吸附端。吸附回收器14配有回收箱15,用于储存清洗的氧化物粉尘。

48.实施例

49.需清洗油管条件如下:

50.1)氧化铁皮厚度:0.1mm~0.4mm;

51.2)加厚端内径:φ61mm~φ62mm,或者φ75mm~φ76mm;

52.3)每端头清洗时间:≤60秒;

53.4)清洗端头轴向深度:≥230mm;

54.采用基于功率500w、脉冲频率50khz的脉冲式光纤激光器构建的旋转式扫描的激光清洗头,在45秒内完成200mm油管加厚端内壁氧化铁皮的清洗。

55.适当调整激光出光点5扫描驻留时间,可实现油管内壁表面氧化铁皮与零星分布石墨斑块的清洗工作,完成一个端头内壁清洗需要1分钟左右的时间。

56.综上所述,油管加厚端(内径φ60mm~φ80mm),加厚温度1100℃~1200℃,且采用石墨增加钢管内壁与模具的润滑,加厚经后道工序热处理,管端内表存在氧化铁皮,且还夹杂残留石墨材料,带有残留石墨的氧化铁皮人工比较难刮下来,且带来粉尘污染和职业健康保护问题。本发明解决了目前常用激光清洗设备不适用小口径钢管狭小内表空间、夹杂石墨氧化铁皮不易清洗等两大难题。其系统设计可以完成大生产在线清理需求。

57.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1