一种去除废水中的镉的方法与流程

[0001]

本发明涉及材料和环境技术领域,尤其涉及一种去除废水中的镉的方法。

背景技术:

[0002]

重金属较强的毒性以及不可降解性,即使微量的重金属进入人体后也会严重危害到人类的健康,随着现代工农业的快速发展,重金属通过矿山开采、金属加工及化工生产废水等工业污染源,农药化肥的使用和生活垃圾等人为污染源,以及地质侵蚀、风化等天然源形式进入水体,对公共健康和生态环境造成严重的威胁。更为严重的是,重金属污染具有隐蔽性、长期性、不可逆性及后果严重性等特点,能通过生态食物链最终进入人体,会导致生理上的疾病,危害人类健康。

[0003]

工业发展是产生重金属污染的主要原因,为保证人类健康,需要从工业发展的根本上抑制重金属进入生态食物链中,所以对含有重金属的废水处理变成了关键问题。

[0004]

镉是这些重金属离子中最有危害性的污染物之一,镉被美国国家毒理项目清单列为致癌物质,镉在生态环境中很难挥发,不能挥发的镉容易通过生态食物链最终进入人体,镉在进入人体内富集后也很难降解,而且镉在人体内富集后会损害人体骨骼、神经系统、器官甚至影响后代的基因疾病,造成严重人体健康紊乱甚至引发死亡。镉污染问题引起了研究者的广泛关注,除去废水中的镉引起了研究者的广泛关注。

[0005]

目前,出现了很多废水处理技术并应用于含镉废水治理中,主要有化学沉淀法、膜过滤、离子交换法和吸附法。与其他方法相比,吸附法因其操作简单、经济廉价、吸附效率高、适应性强而被广泛使用。因为镉离子与其他重金属离子相比有较高的水合能,通过吸附法吸附镉与吸附其他重金属离子相比的吸附容量较低,吸附容量较低会导致吸附效率低下,因此如何提高吸附剂的吸附容量是提高吸附剂吸附效率的关键因素,现有技术制备吸附剂过程成本过高,而且因为吸附剂的吸附容量较低而导致吸附剂吸附效率偏低,不利于产业化,针对现有技术的不足之处,本发明提出一种去除废水中的镉的方法。

技术实现要素:

[0006]

本发明的目的是为克服现有技术的不足,而提供一种去除废水中的镉的方法。

[0007]

为实现前述目的,本发明采用如下技术方案。

[0008]

本发明提供了一种去除废水中的镉的方法,包括以下步骤:将石墨粉浸没在高锰酸钾溶液中加热并搅拌反应,反应结束后,进行第一次过滤洗涤烘干,即可得到吸附材料,最后将所述吸附材料置入含镉废水中进行震荡吸附处理,其中,所述吸附材料为负载二氧化锰的石墨粉复合材料。

[0009]

作为本发明的进一步改进,所述震荡吸附处理过程中,控制溶液的ph为2~6。

[0010]

作为本发明的进一步改进,所述震荡吸附处理过程中,所述震荡吸附处理过程中,震荡吸附的温度为15~35℃,震荡吸附的时间为10~30h。

[0011]

作为本发明的进一步改进,所述震荡吸附处理过程中,震荡吸附的温度为25℃,震

荡吸附的时间为24h。

[0012]

作为本发明的进一步改进,所述将石墨粉浸没在高锰酸钾溶液中加热的温度为30~70℃,搅拌反应的持续时长为2~6h。

[0013]

作为本发明的进一步改进,所述将石墨粉浸没在高锰酸钾溶液中加热的温度为50℃,搅拌反应的持续时长为4h。

[0014]

作为本发明的进一步改进,所述高锰酸钾溶液的溶质质量分数为0.01~0.05%。

[0015]

作为本发明的进一步改进,所述石墨粉由废旧石墨制品回收制备所得。

[0016]

作为本发明的进一步改进,所述废旧石墨制品回收制备石墨粉的方法为:s1:将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉;s2:将第一中间石墨粉置于硫酸溶液中浸泡并用超声波超声,超声结束后,进行第二次过滤洗涤烘干,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉;s3:将第二中间石墨粉置入含有双氧水的盐酸溶液中加热并搅拌反应,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉;s4:将第三中间石墨粉进行煅烧,煅烧结束后可以得到第四中间石墨粉;s5:将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到石墨粉。

[0017]

作为本发明的进一步改进,所述步骤将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到石墨粉中得到石墨粉的粒径范围为10~50

µ

m。

[0018]

本发明提供的一种去除废水中的镉的方法,回收废旧石墨制品用于制备原料石墨粉,并采用石墨粉制备得到吸附材料用于对含镉废水进行震荡吸附处理,能有效解决现有技术制备吸附剂过程成本过高,而且因为吸附剂的吸附容量较低而导致吸附剂吸附效率偏低,不利于产业化的技术问题。

附图说明

[0019]

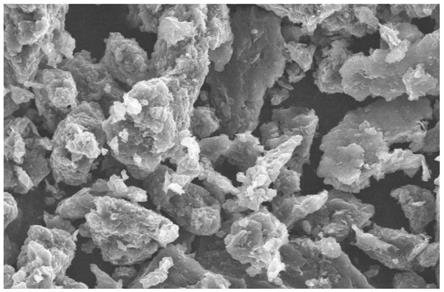

图1为本发明的实施例1制备得到的吸附材料放大1000倍的扫描电镜图。

[0020]

图2为本发明的实施例1制备得到的石墨粉和吸附材料的xrd谱图对比图。

[0021]

图3是本发明的实施例1~15中吸附材料在含不同浓度镉的废水中的吸附容量数据图。

具体实施方式

[0022]

下面将结合本发明实施例对技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

本发明供了一种去除废水中的镉的方法,该制备方法包括以下步骤:将石墨粉浸没在高锰酸钾溶液中加热并搅拌反应,石墨粉由废旧石墨制品回收制备所得,石墨制品包括石墨坩埚、石墨勺、石墨铲和石墨电极中的至少一种,高锰酸钾溶液的溶质质量分数为0.01~0.05%,高锰酸钾溶液的溶质质量分数优选为0.025%。

[0024]

高锰酸钾和石墨粉在溶液中发生的主要反应为:mno

4-+4h

+

+3e-→

mno2+2h2o,高锰

酸钾和石墨粉在溶液中发生反应的过程中,锰酸根在石墨粉表面获得电子被还原为二氧化锰,石墨粉表面类似石墨烯的离域π电子失去电子后,在溶液中被高锰酸钾氧化为羰基或羧基。

[0025]

高锰酸钾和石墨粉在溶液中发生反应过程中,反应加热的温度为30~70℃,加热温度优选为50℃,搅拌反应的持续时长为2~6h,搅拌反应持续时长优选为4h。

[0026]

高锰酸钾和石墨粉在溶液中反应结束后,将反应结束后的溶液进行第一次过滤洗涤烘干,用ph值为中性的超纯水洗涤,即可得到吸附材料,最后将吸附材料置入含镉废水中进行震荡吸附处理,其中,吸附材料为负载二氧化锰的石墨粉复合材料。

[0027]

本发明的震荡吸附原理为:1、锰酸根在石墨粉表面获得电子被还原为二氧化锰,锰原子一端与石墨粉表面的离域π电子由于静电作用吸引,氧原子一端裸露在外面,协助石墨粉吸附溶液中镉离子。

[0028]

2、石墨粉表面类似石墨烯的离域π电子失去电子后,在溶液中被高锰酸钾氧化为羰基或羧基后,增强石墨粉吸附溶液中镉离子的能力。

[0029]

震荡吸附处理过程中,需要保持溶液的ph为2~6,当ph低于2时,ph过低会导致氢离子吸附在吸附材料的表面上,阻止吸附材料对镉离子的吸附,当ph高于6.5时,ph过高会导致镉离子形成沉淀。

[0030]

震荡吸附处理过程中,震荡吸附的温度为15~35℃,震荡吸附的温度优选为25℃,震荡吸附的时间为10~30h,震荡吸附的时间优选为24h。

[0031]

废旧石墨制品回收制备石墨粉的方法为:s1:将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0032]

s2:将第一中间石墨粉置于硫酸溶液中浸泡并用超声波超声,超声结束后,进行第二次过滤洗涤烘干,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0033]

本发明的某些实施例中,采用硫酸溶液的溶质质量分数为0.02~2%,超声的持续时间为20~40min,在第二次过滤洗涤烘干中,烘干的温度范围为60~100℃。

[0034]

s3:将第二中间石墨粉置入含有双氧水的盐酸溶液中加热并搅拌反应,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0035]

本发明的某些实施例中,含有双氧水的盐酸溶液中,双氧水的质量浓度为1~5%,盐酸的质量浓度为6~12%,加热搅拌反应过程中,加热的温度为30~90℃,加热的温度优选为70℃,加热搅拌反应的持续时长为3~8h,加热搅拌反应的持续时长优选为4h。

[0036]

s4:将第三中间石墨粉进行煅烧,煅烧结束后可以得到第四中间石墨粉。

[0037]

本发明的某些实施例中,煅烧的温度为300~500℃,煅烧的温度优选为400℃,煅烧的持续时长为2~8h,煅烧的持续时长优选为4h,煅烧是为去除石墨中的有机化合物。

[0038]

s5:将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到石墨粉。

[0039]

本发明的某些实施例中,第二次球磨过程中,石墨粉和锆球的重量比为1:(12~36),第二次球磨的持续时间为4~12h,第二次球磨结束后可以得到粒径范围为10~50

µ

m的石墨粉,第二次球磨后得到的石墨粉具有较大的比表面积,同时还使石墨保留了类似石墨烯的离域π电子结构。

[0040]

为了进一步了解本发明,下面结合具体实施例对本发明方法和效果做进一步详细

的说明。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0041]

实施例1。

[0042]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0043]

(2)将第一中间石墨粉置于溶质质量分数为0.02%硫酸溶液中浸泡并用超声波超声30min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为80℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0044]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为3%,盐酸的质量浓度为9%)加热并搅拌反应,其中,加热的温度为50℃,加热搅拌反应的持续时长为5h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0045]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为350℃,煅烧的持续时长为3h,煅烧结束后可以得到第四中间石墨粉。

[0046]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:24,第二次球磨的持续时间为8h。

[0047]

(6)将石墨粉浸没在溶质质量分数为0.03%高锰酸钾的水溶液中加热至50℃并搅拌反应3h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料,图1为本实施例制备得到的吸附材料放大1000倍的扫描电镜图,图2为本实施例制备得到的吸附材料放大100倍的扫描电镜图,图3为本实施例制备得到的石墨粉和吸附材料的xrd谱图对比图,其中gp和gp-mno2分别代表石墨粉和负载二氧化锰的石墨粉,在gp-mno2的xrd衍射图中,在30~40度和60~70度范围内用箭头标示出来的两个小峰为二氧化锰的特征吸收峰,从xrd的对比图可以看出二氧化锰已成功负载到石墨粉上。

[0048]

(7)按每100ml含镉废水(镉含量为20mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为25℃的含镉废水中,进行持续时间为24h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为4。

[0049]

实施例2。

[0050]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0051]

(2)将第一中间石墨粉置于溶质质量分数为0.02%硫酸溶液中浸泡并用超声波超声30min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为80℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0052]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为3%,盐酸的质量浓度为9%)加热并搅拌反应,其中,加热的温度为50℃,加热搅拌反应的持续时长为5h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0053]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为350℃,煅烧的持续时长为3h,煅烧结束后可以得到第四中间石墨粉。

[0054]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:24,第二次球磨的持续时间为8h。

[0055]

(6)将石墨粉浸没在溶质质量分数为0.03%高锰酸钾的水溶液中加热至50℃并搅拌反应3h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0056]

(7)按每100ml含镉废水(镉含量为80mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为25℃的含镉废水中,进行持续时间为24h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为4。

[0057]

实施例3。

[0058]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0059]

(2)将第一中间石墨粉置于溶质质量分数为0.02%硫酸溶液中浸泡并用超声波超声30min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为80℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0060]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为3%,盐酸的质量浓度为9%)加热并搅拌反应,其中,加热的温度为50℃,加热搅拌反应的持续时长为5h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0061]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为350℃,煅烧的持续时长为3h,煅烧结束后可以得到第四中间石墨粉。

[0062]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:24,第二次球磨的持续时间为8h。

[0063]

(6)将石墨粉浸没在溶质质量分数为0.03%高锰酸钾的水溶液中加热至50℃并搅拌反应3h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0064]

(7)按每100ml含镉废水(镉含量为100mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为25℃的含镉废水中,进行持续时间为24h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为4。

[0065]

实施例4。

[0066]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0067]

(2)将第一中间石墨粉置于溶质质量分数为0.02%硫酸溶液中浸泡并用超声波超声30min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为80℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0068]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为3%,盐酸的质量浓度为9%)加热并搅拌反应,其中,加热的温度为50℃,加热搅拌反应的持续时长为5h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0069]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为350℃,煅烧的持续时长为

3h,煅烧结束后可以得到第四中间石墨粉。

[0070]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:24,第二次球磨的持续时间为8h。

[0071]

(6)将石墨粉浸没在溶质质量分数为0.03%高锰酸钾的水溶液中加热至50℃并搅拌反应3h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0072]

(7)按每100ml含镉废水(镉含量为120mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为25℃的含镉废水中,进行持续时间为24h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为4。

[0073]

实施例5。

[0074]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0075]

(2)将第一中间石墨粉置于溶质质量分数为0.02%硫酸溶液中浸泡并用超声波超声30min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为80℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0076]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为3%,盐酸的质量浓度为9%)加热并搅拌反应,其中,加热的温度为50℃,加热搅拌反应的持续时长为5h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0077]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为350℃,煅烧的持续时长为3h,煅烧结束后可以得到第四中间石墨粉。

[0078]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:24,第二次球磨的持续时间为8h。

[0079]

(6)将石墨粉浸没在溶质质量分数为0.03%高锰酸钾的水溶液中加热至50℃并搅拌反应3h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0080]

(7)按每100ml含镉废水(镉含量为180mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为25℃的含镉废水中,进行持续时间为24h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为4。

[0081]

实施例6。

[0082]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0083]

(2)将第一中间石墨粉置于溶质质量分数为0.01%硫酸溶液中浸泡并用超声波超声20min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为60℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0084]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为1%,盐酸的质量浓度为6%)加热并搅拌反应,其中,加热的温度为30℃,加热搅拌反应的持续时长为3h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0085]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为300℃,煅烧的持续时长为2h,煅烧结束后可以得到第四中间石墨粉。

[0086]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:12,第二次球磨的持续时间为4h。

[0087]

(6)将石墨粉浸没在溶质质量分数为0.01%高锰酸钾的水溶液中加热至30℃并搅拌反应2h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0088]

(7)按每100ml含镉废水(镉含量为40mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为15℃的含镉废水中,进行持续时间为10h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为2。

[0089]

实施例7。

[0090]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0091]

(2)将第一中间石墨粉置于溶质质量分数为0.01%硫酸溶液中浸泡并用超声波超声20min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为60℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0092]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为1%,盐酸的质量浓度为6%)加热并搅拌反应,其中,加热的温度为30℃,加热搅拌反应的持续时长为3h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0093]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为300℃,煅烧的持续时长为2h,煅烧结束后可以得到第四中间石墨粉。

[0094]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:12,第二次球磨的持续时间为4h。

[0095]

(6)将石墨粉浸没在溶质质量分数为0.01%高锰酸钾的水溶液中加热至30℃并搅拌反应2h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0096]

(7)按每100ml含镉废水(镉含量为60mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为15℃的含镉废水中,进行持续时间为10h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为2。

[0097]

实施例8。

[0098]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0099]

(2)将第一中间石墨粉置于溶质质量分数为0.01%硫酸溶液中浸泡并用超声波超声20min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为60℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0100]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为1%,盐酸的质量浓度为6%)加热并搅拌反应,其中,加热的温度为30℃,加热搅拌反应的持续时长为3h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三

中间石墨粉。

[0101]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为300℃,煅烧的持续时长为2h,煅烧结束后可以得到第四中间石墨粉。

[0102]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:12,第二次球磨的持续时间为4h。

[0103]

(6)将石墨粉浸没在溶质质量分数为0.01%高锰酸钾的水溶液中加热至30℃并搅拌反应2h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0104]

(7)按每100ml含镉废水(镉含量为110mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为15℃的含镉废水中,进行持续时间为10h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为2。

[0105]

实施例9。

[0106]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0107]

(2)将第一中间石墨粉置于溶质质量分数为0.01%硫酸溶液中浸泡并用超声波超声20min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为60℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0108]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为1%,盐酸的质量浓度为6%)加热并搅拌反应,其中,加热的温度为30℃,加热搅拌反应的持续时长为3h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0109]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为300℃,煅烧的持续时长为2h,煅烧结束后可以得到第四中间石墨粉。

[0110]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:12,第二次球磨的持续时间为4h。

[0111]

(6)将石墨粉浸没在溶质质量分数为0.01%高锰酸钾的水溶液中加热至30℃并搅拌反应2h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0112]

(7)按每100ml含镉废水(镉含量为140mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为15℃的含镉废水中,进行持续时间为10h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为2。

[0113]

实施例10。

[0114]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0115]

(2)将第一中间石墨粉置于溶质质量分数为0.01%硫酸溶液中浸泡并用超声波超声20min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为60℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0116]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为1%,盐酸的质量浓度为6%)加热并搅拌反应,其中,加热的温度为30℃,加热搅拌反应的持续时

长为3h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0117]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为300℃,煅烧的持续时长为2h,煅烧结束后可以得到第四中间石墨粉。

[0118]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:12,第二次球磨的持续时间为4h。

[0119]

(6)将石墨粉浸没在溶质质量分数为0.01%高锰酸钾的水溶液中加热至30℃并搅拌反应2h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0120]

(7)按每100ml含镉废水(镉含量为160mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为15℃的含镉废水中,进行持续时间为10h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为2。

[0121]

实施例11。

[0122]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0123]

(2)将第一中间石墨粉置于溶质质量分数为0.05%硫酸溶液中浸泡并用超声波超声40min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为100℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0124]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为5%,盐酸的质量浓度为12%)加热并搅拌反应,其中,加热的温度为90℃,加热搅拌反应的持续时长为8h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0125]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为500℃,煅烧的持续时长为8h,煅烧结束后可以得到第四中间石墨粉。

[0126]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:36,第二次球磨的持续时间为12h。

[0127]

(6)将石墨粉浸没在溶质质量分数为0.05%高锰酸钾的水溶液中加热至70℃并搅拌反应5h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0128]

(7)按每100ml含镉废水(镉含量为50mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为35℃的含镉废水中,进行持续时间为30h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为6。

[0129]

实施例12。

[0130]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0131]

(2)将第一中间石墨粉置于溶质质量分数为0.05%硫酸溶液中浸泡并用超声波超声40min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为100℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0132]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为5%,

盐酸的质量浓度为12%)加热并搅拌反应,其中,加热的温度为90℃,加热搅拌反应的持续时长为8h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0133]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为500℃,煅烧的持续时长为8h,煅烧结束后可以得到第四中间石墨粉。

[0134]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:36,第二次球磨的持续时间为12h。

[0135]

(6)将石墨粉浸没在溶质质量分数为0.05%高锰酸钾的水溶液中加热至70℃并搅拌反应5h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0136]

(7)按每100ml含镉废水(镉含量为70mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为35℃的含镉废水中,进行持续时间为30h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为6。

[0137]

实施例13。

[0138]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0139]

(2)将第一中间石墨粉置于溶质质量分数为0.05%硫酸溶液中浸泡并用超声波超声40min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为100℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0140]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为5%,盐酸的质量浓度为12%)加热并搅拌反应,其中,加热的温度为90℃,加热搅拌反应的持续时长为8h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0141]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为500℃,煅烧的持续时长为8h,煅烧结束后可以得到第四中间石墨粉。

[0142]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:36,第二次球磨的持续时间为12h。

[0143]

(6)将石墨粉浸没在溶质质量分数为0.05%高锰酸钾的水溶液中加热至70℃并搅拌反应5h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0144]

(7)按每100ml含镉废水(镉含量为90mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为35℃的含镉废水中,进行持续时间为30h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为6。

[0145]

实施例14。

[0146]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0147]

(2)将第一中间石墨粉置于溶质质量分数为0.05%硫酸溶液中浸泡并用超声波超声40min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为100℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0148]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为5%,盐酸的质量浓度为12%)加热并搅拌反应,其中,加热的温度为90℃,加热搅拌反应的持续时长为8h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0149]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为500℃,煅烧的持续时长为8h,煅烧结束后可以得到第四中间石墨粉。

[0150]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:36,第二次球磨的持续时间为12h。

[0151]

(6)将石墨粉浸没在溶质质量分数为0.05%高锰酸钾的水溶液中加热至70℃并搅拌反应5h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0152]

(7)按每100ml含镉废水(镉含量为130mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为35℃的含镉废水中,进行持续时间为30h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为6。

[0153]

实施例15。

[0154]

(1)将废旧石墨制品洗净晾干,通过破碎机破碎后再通过球磨机进行第一次球磨后得到第一中间石墨粉。

[0155]

(2)将第一中间石墨粉置于溶质质量分数为0.05%硫酸溶液中浸泡并用超声波超声40min,超声结束后,进行第二次过滤洗涤烘干,其中,第二次过滤洗涤烘干中烘干的温度为100℃,第二次过滤洗涤烘干结束后即可得到第二中间石墨粉。

[0156]

(3)将第二中间石墨粉置入含有双氧水的盐酸溶液中(双氧水的质量浓度为5%,盐酸的质量浓度为12%)加热并搅拌反应,其中,加热的温度为90℃,加热搅拌反应的持续时长为8h,反应结束后,进行第三次过滤洗涤烘干,第三次过滤洗涤烘干结束后即可得到第三中间石墨粉。

[0157]

(4)将第三中间石墨粉进行煅烧,其中,煅烧的温度为500℃,煅烧的持续时长为8h,煅烧结束后可以得到第四中间石墨粉。

[0158]

(5)将第四中间石墨粉进行通过球磨机进行第二次球磨后可得到粒径范围为10~50

µ

m的石墨粉,其中,第四中间石墨粉和锆球的重量比为1:36,第二次球磨的持续时间为12h。

[0159]

(6)将石墨粉浸没在溶质质量分数为0.05%高锰酸钾的水溶液中加热至70℃并搅拌反应5h,反应结束后过滤并用ph值为中性的超纯水洗涤,随后烘干即可得到吸附材料。

[0160]

(7)按每100ml含镉废水(镉含量为200mg/l)中添加吸附材料的质量为0.1g,将吸附材料置入温度为35℃的含镉废水中,进行持续时间为30h的震荡吸附处理,其中,震荡吸附处理过程中保持溶液的ph为6。

[0161]

参照图3,是本发明的实施例1~15中吸附材料在含不同浓度镉的废水中的吸附容量数据图,从图3可以看出,本发明提供吸附材料的最大吸附容量为84mg/g。

[0162]

本发明提供的一种去除废水中的镉的方法,回收废旧石墨制品用于制备原料石墨粉,并采用石墨粉制备得到吸附材料用于对含镉废水进行震荡吸附处理,能有效解决现有技术制备吸附剂过程成本过高,而且因为吸附剂的吸附容量较低而导致吸附剂吸附效率偏

低,不利于产业化的技术问题。

[0163]

尽管为示例目的,已经公开了本发明的优选实施方式,但是本领域的普通技术人员将意识到,在不脱离由所附的权利要求书公开的本发明的范围和精神的情况下,各种改进、增加以及取代是可能的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1