可生物降解微乳液清洗剂及其制备方法与应用与流程

[0001]

本发明涉及石油开采领域,具体涉及一种可生物降解微乳液清洗剂及其制备方法与应用。

背景技术:

[0002]

在石油开发及处理的过程中,会产生大量的油泥砂、废弃钻井液等采出液沉积物。目前国内油田大多数已经进入了高含水开采阶段,地层中大量的采出液沉积物被钻井液携带至地面,由于其组成复杂,含水率高、体系相对稳定,属于一种难处理的危险固废物,处理不当将会严重污染环境。据不完全统计,我国每年产生的采出液沉积物的总量已超过500万吨。目前堵水调剖是采出液沉积物无害化利用的一种有效技术手段,然而采出液沉积物中含有大量的原油,如果直接回注,会造成巨大的资源浪费,如果能有效地回收其中的油份,不仅会产生一定的环境收益,还能获得巨大的经济收益。

[0003]

采出液沉积物的处理技术现有多种,这与其广泛的来源,复杂的组成有密切关系。不同来源的采出液沉积物性质相差巨大,其含油率、含水率及结构组成差异显著。国外对采出液沉积物处理技术的研究开展较早,尤其是美国、加拿大、丹麦、荷兰等欧美国家,其处理和资源化回收技术比较成熟,其中主要有:机械脱水工艺、热处理工艺、生物处理工艺、超临界流体萃取工艺等。我国在采出液沉积物处理方面的研究起步较晚,尽管国外的许多先进技术都已有成功的应用案例,但由于多方面条件的限制,这些技术无法在国内得到全面的应用。目前国内的采出液沉积物处理技术主要有溶剂萃取法、热洗涤法、微乳液清洗法、化学破乳法、固液分离法,固定化处理法,生物处理法等。虽然这些方法在某种程度上可以实现采出液沉积物的污染处理,然而受到用量、投资和处理温度高、效率低、工艺复杂、造成二次污染等原因的限制,在国内一直未能得到普及应用。

[0004]

在上述方法中,微乳液清洗法备受关注。微乳液作为一种自发形成的热力学稳定体系,具有超低界面张力和超强的乳化、增溶、分散等优良性质。采用微乳液脱除采出液沉积物中的原油,具有清洗速率高、工艺简便等优点。然而,微乳液具有很多相态,并不是所有类型的微乳液都能达到良好的清洗效果,在某些情况下,微乳液组分中的油相、无机盐或者采出液沉积物的组成均可能对清洗效果产生重要影响。

[0005]

cn107338118a公开了一种含油污泥用乳液型水基清洗剂及其制备方法和使用方法。该清洗剂在60-80℃条件下可实现对含油污泥的高效清洗,但其对所使用的油相有较高的限定性,当油相为混合苯时,除油率可达93%,但当油相为柴油时,除油率仅为43%。

[0006]

cn107055990a公开了一种含油污泥清洗剂及其制备方法和应用。该清洗剂在60-80℃条件下可实现油、水、泥的分离,但是由于其使用过程中需要加热,现场应用受限。

[0007]

综上,现有技术的清洗剂需要在加热较高温度的条件下使用,清洗效果受组分和处理对象的制约,同时由于大量使用表面活性剂还会给清洗后原油的后续处理带来一定的影响。因此,开发一种适应性强、使用广泛,在常温下即可对原油进行高效清洗的可生物降解微乳液清洗剂,对于实现采出液沉积物的资源化处理非常有必要。

技术实现要素:

[0008]

本发明的目的是为了克服现有的清洗剂存在使用温度高、清洗效果受组分和处理对象制约,以及大量使用表面活性剂对清洗后原油的后续处理产生影响的问题,提供了一种可生物降解微乳液清洗剂及其制备方法与应用。

[0009]

为了实现上述目的,本发明第一方面提供一种可生物降解微乳液清洗剂,该清洗剂为中相微乳液,基于所述清洗剂的总重,包括:油相5-10wt%、表面活性剂0.5-5wt%、助表面活性剂5-15wt%、无机盐1-6.5wt%和水63.5-89.5wt%;其中,

[0010]

所述表面活性剂为α-磺基脂肪酸甲酯盐和/或醇醚磺基琥珀酸单酯盐;所述清洗剂的粒径分布范围为15-40nm。

[0011]

本发明第二方面提供一种可生物降解微乳液清洗剂的制备方法,该方法包括:

[0012]

(1)将表面活性剂用油相进行溶解,溶解产物冷却至室温,制得溶液a;

[0013]

(2)将无机盐用水溶解,制得溶液b;

[0014]

(3)将助表面活性剂等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液,在搅拌的条件下将助剂ii和溶液b2同时加入到所述混合液中,搅拌均匀后冷却至室温,制得清洗剂。

[0015]

本发明第三方面提供由前述第二方面所述的方法制备得到的清洗剂。

[0016]

本发明第四方面提供由前述第三方面所述的清洗剂在清洗回收采出液沉积物中的原油中的应用。

[0017]

通过上述技术方案,本发明所提供的清洗剂具有如下有益效果:

[0018]

(1)对组分中所使用的油相、无机盐限制较小,制备所需温度较低,原料来源广泛,操作简单,成本低;

[0019]

(2)适应性强,应用广泛,使用时无需加热,常温下的除油率可达93%以上,对不同组成的采出液沉积物中的原油均可实现常温下的高效清洗回收;

[0020]

(3)自降解率高,7天的自降解率达到95%以上,不会对清洗后原油的后续处理带来影响,对环境友好。

具体实施方式

[0021]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0022]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0023]

本发明第一方面提供一种可生物降解微乳液清洗剂,该清洗剂为中相微乳液,基于所述清洗剂的总重,包括:油相5-10wt%、表面活性剂0.5-5wt%、助表面活性剂5-15wt%、无机盐1-6.5wt%和水63.5-89.5wt%;其中,

[0024]

所述表面活性剂为α-磺基脂肪酸甲酯盐和/或醇醚磺基琥珀酸单酯盐;所述清洗剂的粒径分布范围为15-40nm。

[0025]

在本发明中,发明人发现,当基于本发明中各组分所制备的清洗剂为中相微乳液时,其对采出液沉积物中原油的清洗效果显著高于相同组分所制备的上相微乳液和下相微乳液。因此,为获得理想的清洗效果,在油相和水相的存在下,通过选择特定种类和用量的表面活性剂、助表面活性剂和电解质制备成具有强大的增溶作用以及优良的热力学稳定性的特定的中相微乳液,本发明的清洗剂为中相微乳液,该微乳液中存在的乳液颗粒的粒径分布范围为15-40nm,d50为17-30nm,可实现对采出液沉积物中原油的高效清洗。特别地,发明人在研究中发现,通过改变制备条件,当所制备的清洗剂的粒径不满足上述范围时,均会导致所制备的清洗剂对采出液沉积物中原油的清洗效率显著下降。

[0026]

在本发明的一些实施方式中,所述油相的馏程为150-380℃,优选自煤油、柴油和白油中的至少一种,更优选为煤油和/或柴油。本发明对组分中油相的选择限制较小,使用所述馏程范围内的常用油相就可使得所制备的清洗剂在常温下对原油具有高效的清洗效果,因此具有适应性强、原料来源广泛及成本低的优势。

[0027]

在本发明的一些实施方式中,所述表面活性剂优选为α-磺基脂肪酸甲酯钠和/或醇醚磺基琥珀酸单酯二钠,这使得表面活性剂的结构中具有较长且线性程度较高的疏水链,进而具备良好的自降解性能,而乙氧基链和醚键的引入可进一步加快表面活性剂的自降解速度。进一步优选地,所述表面活性剂的重量占比为1.5-4wt%,进而使得所形成的中相微乳液在常温下对原油具有高效的清洗效果,同时自降解率高。除上述特点以外,本发明所使用的表面活性剂还具有环保特性,且使用成本较低。

[0028]

在本发明的一些实施方式中,所述助表面活性剂选自c3-c7的饱和一元醇中的至少一种,优选为正丁醇。进一步优选地,所述助表面活性剂的重量占比为8-13wt%,进而更有助于降低界面张力,使体系自发形成中相微乳液相态,以实现在常温下对原油的高效清洗。

[0029]

在本发明的一些实施方式中,无机盐选自卤化物,优选为氯化钠、氯化镁和氯化钾中的至少一种,更优选为氯化钠。进一步优选地,所述无机盐的重量占比为2-4.5wt%,进而对油相的增溶作用大幅提高,使得所形成的中相微乳液具有良好的稳定性,以实现在常温下对原油的高效清洗。

[0030]

本发明第二方面提供一种可生物降解微乳液清洗剂的制备方法,该方法包括:

[0031]

(1)将表面活性剂用油相进行溶解,溶解产物冷却至室温,制得溶液a;

[0032]

(2)将无机盐用水溶解,制得溶液b;

[0033]

(3)将助表面活性剂等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液,在搅拌的条件下将助剂ii和溶液b2同时加入到所述混合液中,搅拌均匀后冷却至室温,制得清洗剂。

[0034]

在本发明的一些实施方式中,在步骤(1)中,为使所述表面活性剂在所述油相中充分溶解,进而制得均匀稳定的所述溶液a,所述溶解可以在加热的条件下进行,优选地,溶解温度可以为25-40℃,溶解时间可以为20-50min。

[0035]

本发明中,在步骤(1)中,优选地,所述溶解的条件还包括搅拌,以使得所述表面活性剂在所述油相中能够更充分地溶解,同时提高溶解速率,其中,搅拌速率可以为200-350转/分。

[0036]

在本发明的一些实施方式中,在步骤(2)中,所述用水溶解的目的只要能够制得均匀稳定的溶液b即可,优选地,溶解温度为25-40℃,溶解时间为10-30min。

[0037]

进一步优选地,所述用水溶解的条件还包括搅拌,搅拌速率为100-200转/分。

[0038]

在本发明的一些实施方式中,在步骤(3)中,在常温并搅拌的条件下,将助剂i和溶液b1同时加入所述溶液a,可以采用连续加入的方式,也可以采用逐滴加入的方式,使助剂i和溶液b1各自保持均匀的加入速率,同步完成加入,制得混合液。加热所述混合液,在搅拌的条件下将助剂ii和溶液b2同时加入所述混合液,可以采用连续加入的方式,也可以采用逐滴加入的方式,使助剂ii和溶液b2各自保持均匀的加入速率,同步完成加入,搅拌均匀后冷却至室温,制得清洗剂。

[0039]

所述加热的温度为30-40℃;优选地,搅拌速率为300-600转/分,搅拌时间为30-60min。

[0040]

在本发明的步骤(3)中,采用上述特定的方式将助表面活性剂和溶液b分批次在先后不同的温度条件下共同加入到所述溶液a中,可以明显降低微乳液的临界胶束浓度,形成吸附膜,以使得所制备清洗剂为中相微乳液相态,进而实现在常温下对原油的高效清洗。

[0041]

本发明第三方面提供由前述第二方面所述的方法制备得到的清洗剂。

[0042]

本发明制备得到的所述清洗剂,该清洗剂为中相微乳液,基于所述清洗剂的总重,包括:油相5-10wt%、表面活性剂0.5-5wt%、助表面活性剂5-15wt%、无机盐1-6.5wt%和水63.5-89.5wt%;其中,所述表面活性剂为α-磺基脂肪酸甲酯盐和/或醇醚磺基琥珀酸单酯盐;所述清洗剂的粒径分布范围为15-40nm。该清洗剂在常温下对原油具有高效的清洗效果,同时自降解率高。

[0043]

本发明第四方面提供由前述第三方面所述的清洗剂在清洗回收采出液沉积物中的原油中的应用。

[0044]

以下将通过实施例对本发明进行详细描述。以下实施例和对比例中,各原料的投料量按照满足清洗剂所需各组分的含量加入,含量标记在原料后的括号内。

[0045]

清洗剂的粒径指标利用激光粒度分析仪测试(马尔文mastersizer 3000)。

[0046]

在没有特别说明的情况下,所用材料均采用普通市售产品。

[0047]

实施例1

[0048]

(1)将醇醚磺基琥珀酸单酯二钠(3.2wt%)用柴油(9wt%)在搅拌速率300转/分的条件下进行溶解,溶解温度为35℃,溶解时间为25min,溶解产物冷却是室温,制得溶液a;

[0049]

(2)将氯化钠(4.5wt%)用水(73.3wt%)在搅拌速率150转/分的条件下溶解,溶解温度为25℃,溶解时间为15min,制得溶液b;

[0050]

(3)将正丁醇(10wt%)等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌速率400转/分的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液至35℃,在搅拌速率400转/分的条件下将助剂ii和溶液b2同时加入到所述混合液中。共搅拌45min后冷却至室温,制得清洗剂s1。

[0051]

清洗剂s1的组成为:醇醚磺基琥珀酸单酯二钠3.2wt%、正丁醇10wt%、柴油9wt%、氯化钠4.5wt%以及水73.3wt%。

[0052]

清洗剂s1的粒径分布范围为15-25nm,d50为17nm。

[0053]

实施例2

[0054]

(1)将α-磺基脂肪酸甲酯钠(4wt%)用煤油(7.9wt%)在搅拌速率300转/分的条件下进行溶解,溶解温度为35℃,溶解时间为45min,溶解产物冷却是室温,制得溶液a;

[0055]

(2)将氯化钠(3.2wt%)用水(71.9wt%)在搅拌速率150转/分的条件下溶解,溶解温度为30℃,溶解时间为25min,制得溶液b;

[0056]

(3)将正丁醇(13wt%)等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌速率450转/分的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液至30℃,在搅拌速率450转/分的条件下将助剂ii和溶液b2同时加入到所述混合液中。共搅拌50min后冷却至室温,制得清洗剂s2。

[0057]

清洗剂s2的组成为:α-磺基脂肪酸甲酯钠4wt%、正丁醇13wt%、煤油7.9wt%、氯化钠3.2wt%以及水71.9wt%。

[0058]

清洗剂s2的粒径分布范围为18-29nm,d50为20.2nm。

[0059]

实施例3

[0060]

(1)将α-磺基脂肪酸甲酯钠(1.5wt%)用柴油(8.5wt%)在搅拌速率350转/分的条件下进行溶解,溶解温度为25℃,溶解时间为30min,溶解产物冷却是室温,制得溶液a;

[0061]

(2)将氯化钠(2wt%)用水(80wt%)在搅拌速率200转/分的条件下溶解,溶解温度为40℃,溶解时间为20min,制得溶液b;

[0062]

(3)将正丁醇(8wt%)等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌速率450转/分的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液至30℃,在搅拌速率450转/分的条件下将助剂ii和溶液b2同时加入到所述混合液中。共搅拌50min后冷却至室温,制得清洗剂s3。

[0063]

清洗剂s3的组成为:α-磺基脂肪酸甲酯钠1.5wt%、正丁醇8wt%、柴油8.5wt%、氯化钠2wt%以及水80wt%。

[0064]

清洗剂s3的粒径分布范围为20-33nm,d50为24.5nm。

[0065]

实施例4

[0066]

(1)将α-磺基脂肪酸甲酯钠(1.2wt%)用柴油(5wt%)在搅拌速率200转/分的条件下进行溶解,溶解温度为30℃,溶解时间为45min,溶解产物冷却是室温,制得溶液a;

[0067]

(2)将氯化镁(3.5wt%)用水(83.3wt%)在搅拌速率150转/分的条件下溶解,溶解温度为35℃,溶解时间为10min,制得溶液b;

[0068]

(3)将正丙醇(7wt%)等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌速率300转/分的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液至40℃,在搅拌速率300转/分的条件下将助剂ii和溶液b2同时加入到所述混合液中。共搅拌35min后冷却至室温,制得清洗剂s4。

[0069]

清洗剂s4的组成为:α-磺基脂肪酸甲酯钠1.2wt%、正丙醇7wt%、柴油5wt%、氯化镁3.5wt%以及水83.3wt%。

[0070]

清洗剂s4的粒径分布范围为22-37nm,d50为26.3nm。

[0071]

实施例5

[0072]

(1)将醇醚磺基琥珀酸单酯二钠(2wt%)用煤油(6.5wt%)在搅拌速率250转/分的条件下进行溶解,溶解温度为35℃,溶解时间为50min,溶解产物冷却是室温,制得溶液a;

[0073]

(2)将氯化钠(1wt%)用水(76.5wt%)在搅拌速率200转/分的条件下溶解,溶解温

度为25℃,溶解时间为25min,制得溶液b;

[0074]

(3)将正戊醇(14wt%)等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌速率500转/分的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液至38℃,在搅拌速率500转/分的条件下将助剂ii和溶液b2同时加入到所述混合液中。共搅拌40min后冷却至室温,制得清洗剂s5。

[0075]

清洗剂s5的组成为:醇醚磺基琥珀酸单酯二钠2wt%、正戊醇14wt%、煤油6.5wt%、氯化钠1wt%以及水76.5wt%。

[0076]

清洗剂s5的粒径分布范围为23-34nm,d50为27.8nm。

[0077]

实施例6

[0078]

(1)将醇醚磺基琥珀酸单酯二钠(0.5wt%)用白油(7.5wt%)在搅拌速率200转/分的条件下进行溶解,溶解温度为40℃,溶解时间为20min,溶解产物冷却是室温,制得溶液a;

[0079]

(2)将氯化钠(6.5wt%)用水(70.5wt%)在搅拌速率100转/分的条件下溶解,溶解温度为30℃,溶解时间为30min,制得溶液b;

[0080]

(3)将正己醇(15wt%)等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌速率600转/分的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液至32℃,在搅拌速率600转/分的条件下将助剂ii和溶液b2同时加入到所述混合液中。共搅拌60min后冷却至室温,制得清洗剂s6。

[0081]

清洗剂s6的组成为:醇醚磺基琥珀酸单酯二钠0.5wt%、正己醇15wt%、白油7.5wt%、氯化钠6.5wt%以及水70.5wt%。

[0082]

清洗剂s6的粒径分布范围为21-37nm,d50为28.3nm。

[0083]

实施例7

[0084]

(1)将α-磺基脂肪酸甲酯钠(5wt%)用柴油(10wt%)在搅拌速率350转/分的条件下进行溶解,溶解温度为25℃,溶解时间为35min,溶解产物冷却是室温,制得溶液a;

[0085]

(2)将氯化钾(3wt%)用水(73wt%)在搅拌速率170转/分的条件下溶解,溶解温度为35℃,溶解时间为15min,制得溶液b;

[0086]

(3)将正戊醇(9wt%)等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌速率550转/分的条件下,将助剂i和溶液b1同时加入到所述溶液a中,制得混合液;加热所述混合液至37℃,在搅拌速率550转/分的条件下将助剂ii和溶液b2同时加入到所述混合液中。共搅拌30min后冷却至室温,制得清洗剂s7。

[0087]

清洗剂s7的组成为:α-磺基脂肪酸甲酯钠5wt%、正戊醇9wt%、柴油10wt%、氯化钾3wt%以及水73wt%。

[0088]

清洗剂s7的粒径分布范围为20-35nm,d50为28.9nm。

[0089]

实施例8

[0090]

(1)将α-磺基脂肪酸甲酯钠(2.5wt%)用白油(9.5wt%)在搅拌速率250转/分的条件下进行溶解,溶解温度为35℃,溶解时间为45min,溶解产物冷却是室温,制得溶液a;

[0091]

(2)将氯化镁(6wt%)用水(77wt%)在搅拌速率130转/分的条件下溶解,溶解温度为40℃,溶解时间为25min,制得溶液b;

[0092]

(3)将正庚醇(5wt%)等分为重量相同的助剂i和助剂ii,将所述溶液b等分为重量相同的溶液b1和溶液b2;在搅拌速率350转/分的条件下,将助剂i和溶液b1同时加入到所述

溶液a中,制得混合液;加热所述混合液至36℃,在搅拌速率350转/分的条件下将助剂ii和溶液b2同时加入到所述混合液中。共搅拌55min后冷却至室温,制得清洗剂s8。

[0093]

清洗剂s8的组成为:α-磺基脂肪酸甲酯钠2.5wt%、正庚醇5wt%、白油9.5wt%、氯化镁6wt%以及水77wt%。

[0094]

清洗剂s8的粒径分布范围为25-40nm,d50为30nm。

[0095]

对比例1

[0096]

按照实施例1的方法,不同的是,醇醚磺基琥珀酸单酯二钠的使用量为0.2wt%。其他条件与实施例1相同。制得清洗剂d1。

[0097]

清洗剂d1的粒径分布范围为78-92nm,d50为85.7nm。

[0098]

对比例2

[0099]

按照实施例1的方法,不同的是,表面活性剂为十二烷基苯磺酸钠。其他条件与实施例1相同。制得清洗剂d2。

[0100]

清洗剂d2的粒径分布范围为117-133nm,d50为123.3nm。

[0101]

对比例3

[0102]

按照实施例1的方法,不同的是,助表面活性剂为正辛醇。其他条件与实施例1相同。制得清洗剂d3。

[0103]

清洗剂d3的粒径分布范围为89-106nm,d50为95.1nm。

[0104]

对比例4

[0105]

按照实施例1的方法,不同的是,在步骤(3)中,不对所述混合液进行加热,在常温下将助剂ii和溶液b2同时加入到所述混合液中。其他条件与实施例1相同。制得清洗剂d4。

[0106]

清洗剂d4的粒径分布范围为92-110nm,d50为99.5nm。

[0107]

对比例5

[0108]

按照实施例1的方法,不同的是,在步骤(3)中,先将所述溶液a加热至35℃,然后将正丁醇和所述溶液b一次性同时加入到所述溶液a中。其他条件与实施例1相同。制得清洗剂d5。

[0109]

清洗剂d5的粒径分布范围为106-122nm,d50为113.7nm。

[0110]

测试例

[0111]

利用实施例1-8和对比例1-5制备的清洗剂处理采出液沉积物,并测试降解率,以评价本发明所提供的清洗剂在清洗回收采出液沉积物中的原油的应用效果及清洗剂的可降解性。

[0112]

本测试例中采用的采出液沉积物取于胜利油田,该采出液沉积物的含油率为20.2-52.1wt%。

[0113]

1、清洗剂的除油率测试

[0114]

称取质量为m的采出液沉积物,置于质量为m0的烧瓶中,将适量的甲苯倒入烧瓶中,搅拌均匀后,密封烧瓶并置于超声槽中;超声处理后,用甲苯反复洗涤采出液沉积物并抽滤出固相,将滤液进行减压蒸馏分离出甲苯;洗涤完毕后将烧瓶烘干,称量烧瓶的质量m1;

[0115]

按公式(1)计算得到采出液沉积物含油率c,

[0116]

c=(m

1-m0)/m

×

100%

ꢀꢀꢀꢀꢀ

(1)

[0117]

参照上述方法,测定清洗前的采出液沉积物含油率c0及清洗后的采出液沉积物含油量c1;

[0118]

按公式(2)计算除油率r,

[0119]

r=(c

0-c1)/c0×

100%

ꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0120]

测试结果如表1所示。

[0121]

表1

[0122]

测试项除油率/%(常温)利用s1清洗废弃钻井液(含油率49.9%)97.1利用s2清洗废弃钻井液(含油率20.3%)96.4利用s3清洗油泥砂(含油率52.1%)96.7利用s4清洗油泥砂(含油率49.9%)95.1利用s5清洗废弃钻井液(含油率35.9%)94.3利用s6清洗废弃钻井液(含油率43.7%)93.2利用s7清洗油泥砂(含油率20.2%)94.9利用s8清洗油泥砂(含油率35.4%)94.1利用d1清洗废弃钻井液(含油率49.9%)50.3利用d2清洗废弃钻井液(含油率49.9%)23.6利用d3清洗废弃钻井液(含油率49.9%)46.1利用d4清洗废弃钻井液(含油率49.9%)41.7利用d5清洗废弃钻井液(含油率49.9%)30.4

[0123]

从表1可以看出,采用本发明提供的清洗剂,可实现对不同种类及含油率的采出液沉积物中的原油进行高效清洗回收,常温下除油率达到93%以上,并且使用温度低,更利于现场应用。其中实施例1-3具有明显更优的效果,而对比例没有采用本发明的方法,除油率较低。

[0124]

特别地,通过实施例1和对比例4-5对比能够看出,采用本发明中特定的制备方法所使用的工艺,可使得所制备的清洗剂在常温下对原油实现高效清洗。而对比例4-5未采用该方法,除油率显著低。

[0125]

2、清洗剂的降解率测试

[0126]

称取一定量的清洗剂作为试样,按规定程序进行萃取,用分光光度计在650nm波长下测定试样的吸光度(以空白试验的三氯甲烷萃取液做参比),绘制清洗剂质量与吸光度的标准曲线,将自降解后的清洗剂的吸光度与标准曲线比较,得到自降解后的清洗剂的质量。

[0127]

按如下公式计算得到降解率:

[0128]

d=(m

0-m

n

)/m0×

100%

[0129]

式中:d为第n天后表面活性剂的降解率;m0为初始表面活性剂质量;m

n

为第n天后表面活性剂质量。

[0130]

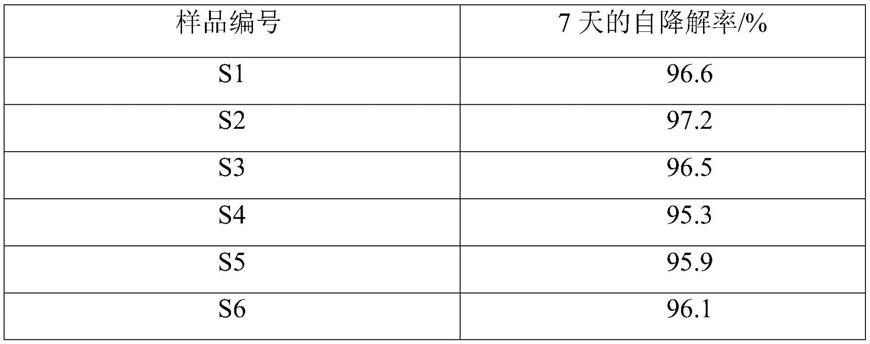

测试结果如表2所示。

[0131]

表2

[0132][0133][0134]

从表2可以看出,本发明提供的清洗剂的自降解率在第7天达到95%以上,不会对清洗后原油的后续处理带来影响。其中实施例1-3具有明显更优的效果,而对比例2没有采用本发明方法中的表面活性剂,自降解率较低。

[0135]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1