一种高氨氮废水的脱氮处理方法及其装置与流程

1.本发明属于废水处理技术领域,更具体地说,涉及一种高氨氮废水的脱氮处理方法及其装置。

背景技术:

2.高浓度氨氮废水常见的处理方式是物化—生化联合处理法,高浓度氨氮对生化处理有抑制作用,因此前端会选择物理化学法进行预处理。传统脱氮工艺采用的是吹脱法,主要是在碱性环境下,利用相平衡原理,通过空气或蒸汽吹脱的方法,使氨气从溶液中脱离,进而达到脱氮的目的。

3.经检索发现,公布号cn107459177a,公布日为2017年12月12日的中国发明专利申请公开了一种高氨氮废水的吹脱处理方法,高氨氮废水经过碱混、加热、吹脱及ph回调等步骤去除高氨氮废水中的氨氮,但是该发明需要使传质液膜厚度变薄并及时打破气泡,减小游离态氨在液膜中传质的阻力,并不断更新气泡内空气,才有利于气液相有效传质,提高游离态氨传质速率,从而达到提高氨氮去除率的目的。这就存在脱氮过程不可控、氨氮脱除效率较低、易堵塞、从溶液中脱离的氨气易产生二次污染等问题,因此需要探索氨氮脱除率高、脱氮过程可控、无二次污染的新型脱氮工艺及治理装置。

技术实现要素:

4.1.要解决的问题

5.针对现有技术中高氨氮废水的脱氮过程不可控、氨氮脱除效率低、易堵塞、易产生二次污染等问题,本发明提供一种新型高氨氮废水的脱氮处理方法及其装置。本发明通过装置本体内部平行设置具有曝气孔的曝气板,并在曝气板两端设置超声装置;在装置本体底部设置曝气管道和曝气头,通过曝气头和曝气孔的多重曝气作用,使废水中的氨氮经过吹脱,以氨气的形式充分释放出来,再经过进一步的超声波空化作用,将释放出的氨气分解为氮气和氢气,不仅提高了氨氮脱除效率,减少了二次污染,还改善了脱氮过程中易堵塞的现象;进一步,通过实时监测脱氮过程中的各项参数,实现脱氮全过程的精准可控。

6.2.技术方案

7.为了解决上述问题,本发明所采用的技术方案如下:

8.本发明的一种高氨氮废水的脱氮处理装置,包括装置本体、进水口和出水口,进水口位于装置本体底部,出水口位于装置本体顶部,其中装置本体内部平行设置有曝气板,并且曝气板上设置有曝气孔,曝气板两端设置有超声装置;装置本体底部设置有曝气管道和曝气头,曝气管道位于曝气头下方,曝气头和曝气孔通过曝气管道与鼓风机相连。

9.优选地,所述曝气板的个数n的取值范围为1≤n≤[h

‑

1],其中[]为取整符号,h为装置本体的高度,单位为米。

[0010]

优选地,所述曝气板上设置有多个曝气孔,曝气孔的孔径为6

‑

8mm,相邻曝气孔的圆心距为9

‑

12mm。

[0011]

优选地,所述装置本体内部平行设置有多个曝气板,所述多个曝气板之间是等距排列的。

[0012]

优选地,所述曝气板底部设置有ph感应装置。更优选地,所述ph感应装置为涂饰在曝气板底部的ph感应材料。

[0013]

优选地,所述曝气管道包括曝气主管和曝气支管,曝气支管与曝气主管相连。

[0014]

本发明的一种高氨氮废水的脱氮处理装置,还包括回流口,所述回流口设置在装置本体底部,所述回流口与出水口之间设置有回流管道,回流管道上设置有回流控制阀,用于控制出水回流进入回流管道或经出水管道排出。

[0015]

优选地,本发明的一种高氨氮废水的脱氮处理装置,还包括药剂投加口,所述药剂投加口设置在装置本体顶部,药剂投加口通过管道与药剂投加装置相连。

[0016]

本发明的一种高氨氮废水的脱氮处理方法,采用上述的脱氮处理装置进行高氨氮废水的脱氮处理,其具体步骤为:

[0017]

s10、将高氨氮废水通过进水口进入装置本体,开启鼓风机和超声装置;

[0018]

s20、鼓风机将空气鼓入曝气管道,经由曝气头对废水进行一次曝气处理,吹脱废水中的氨气;

[0019]

s30、步骤s20中吹脱释放出的氨气自下而上接触曝气板,并且废水经由曝气板上的曝气孔进行二次曝气处理,进一步吹脱释放出氨气,氨气通过曝气板两端设置的超声装置进行超声空化处理,分解为氮气和氢气,氮气和氢气可以直接排放至装置本体外部,处理后的出水达标后由出水口排出。

[0020]

优选地,本发明的一种高氨氮废水的脱氮处理方法,还包括步骤s40、实时监测处理过程中的气液比、声能密度、酸碱度、处理温度和处理时间,根据以下方程式,实现对废水脱氮率的全过程控制:

[0021][0022]

其中,η

α

表示脱氮率,m表示曝气气液比,ρ表示超声声能密度,ph表示废水酸碱度,t表示废水温度,t表示处理时间。

[0023]

优选地,本发明的一种高氨氮废水的脱氮处理方法,还包括步骤s50、调节回流控制阀,将出水通过回流管道由回流口进入装置本体底部,进行二次深层处理,如此循环运行,直至水质达标。

[0024]

3.有益效果

[0025]

相比于现有技术,本发明的有益效果为:

[0026]

(1)本发明的一种高氨氮废水的脱氮处理装置,通过在装置本体内部平行设置具有曝气孔的曝气板,并在曝气板两端设置超声装置,在装置本体底部设置有曝气头,通过曝气头和曝气孔的多重曝气作用,充分吹脱废水中的氨氮,吹脱释放出来的氨气再经过进一步的超声波空化作用,分解为氮气和氢气,显著提高脱氮效率,解决脱氮过程中的二次污染,并且改善脱氮过程中易堵塞的现象;

[0027]

(2)本发明的一种高氨氮废水的脱氮处理装置,曝气板上安装了超声装置,该超声装置产生的超声波震荡不仅可加速氨氮的吹脱速度,对吹脱出的氨气进行空化作用,将其分解为氮气和氢气,还可防止曝气孔结垢堵塞;此外还可利用自身超声波测量水体温度,结

合曝气板底部安装的ph感应装置,可实时监测处理过程中的温度、ph等水质情况,实现脱氮全过程的精准可控;

[0028]

(3)本发明的一种高氨氮废水的脱氮处理方法,建立得到不同温度下超声吹脱的氨氮脱除率与温度t、ph、气液比m、声能密度ρ、总反应时间t的关系式η

α

=(mph)/300+(tπ+30ρt)/3π,进而可依据该公式调节不同温度下的各因素值,以保证良好的吹脱效率;

[0029]

(4)本发明的一种高氨氮废水的脱氮处理方法及其装置,适用于氨氮浓度范围为500mg/l

‑

1000mg/l,cod范围5000mg/l

‑

10000mg/l的高氨氮废水的前期预处理。

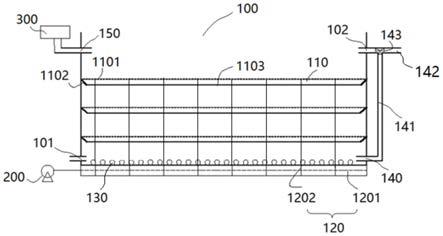

附图说明

[0030]

图1为本发明的一种高氨氮废水的脱氮处理装置的结构示意图;

[0031]

图2为本发明的高氨氮废水脱氮处理装置中的曝气板的俯视图;

[0032]

图3为本发明的高氨氮废水脱氮处理装置中的曝气板的主视图;

[0033]

图中:

[0034]

100、装置本体;101、进水口;102、出水口;

[0035]

110、有曝气板;1101、曝气孔;1102、超声装置;1103、ph感应装置;

[0036]

120、曝气管道;1201、曝气主管;1202、曝气支管;130、曝气头;

[0037]

140、回流口;141、回流管道;142、出水管道;143、回流控制阀;

[0038]

150、药剂投加口;200、鼓风机;300、药剂投加装置。

具体实施方式

[0039]

下面结合具体实施例对本发明进一步进行描述。

[0040]

如图1所示,本发明的一种高氨氮废水的脱氮处理装置,包括装置本体100、进水口101和出水口102,进水口101位于装置本体100底部,出水口102位于装置本体100顶部,所述装置本体100可以是进行脱氮预处理的池体,池体尺寸可以设计为长20

‑

30m,宽5

‑

8m,高4

‑

7m。

[0041]

装置本体100内部平行设置有一个或多个曝气板110,所述曝气板110的个数n根据装置本体100的高度来设计,通常n的取值范围为1≤n≤[h

‑

1],其中[]为取整符号,h为装置本体100的高度,单位为米。当装置本体100内部平行设置有多个曝气板110时,所述多个曝气板110之间是等距排列的。

[0042]

装置本体100底部设置有曝气管道120和曝气头130,曝气管道120位于曝气头130下方,曝气头130通过曝气管道120与鼓风机200相连;所述曝气管道120包括曝气主管1201和曝气支管1202,通过鼓风机200鼓入的空气经过曝气主管1201进入曝气支管1202,而后经过曝气支管1202进入曝气头130,对装置本体100中的废水进行曝气,吹脱废水中的氨气。

[0043]

需要说明的是,所述曝气板110上设置有多个曝气孔1101,曝气孔1101通过曝气管道120与鼓风机200相连。曝气板110上的曝气孔1101设计可以对废水进行多重曝气,每增加一块曝气板,废水曝气次数增加一次,充分吹脱释放出废水中的氨气,其中曝气孔1101的孔径优选为6

‑

8mm,相邻曝气孔1101之间的圆心距优选为9

‑

12mm。

[0044]

在曝气板110两端设置有超声装置1102,优选表面超声装置,用于对吹脱释放出的氨气进行超声空化作用,将氨气进一步分解为氮气和氢气。同时,在曝气板110底部可以设

置有ph感应装置1103,用于检测处理装置中废水的ph值;优选地,所述ph感应装置1103可以是涂饰在曝气板底部的任何ph感应材料。

[0045]

此外,本发明的一种高氨氮废水的脱氮处理装置还包括回流口140,所述回流口140设置在装置本体100底部,所述回流口140与出水口102之间设置有回流管道141,回流管道141上设置有回流控制阀143,所述回流控制阀143可以是三通阀,用于控制氨氮未达标的出水回流进入回流管道141中循环进行处理,或控制氨氮达标的出水经出水口102从出水管道142排出。

[0046]

在一些实施方案中,本发明的一种高氨氮废水的脱氮处理装置还可以包括药剂投加口150,用于向废水投加酸碱药剂以调整装置本体100内废水的ph值,所述药剂投加口150设置在装置本体100顶部,药剂投加口150通过管道与药剂投加装置300相连。

[0047]

采用本发明的高氨氮废水脱氮处理装置进行废水脱氮处理的方法,具体包括以下步骤:

[0048]

s10、将待处理的高氨氮废水通过进水口101进入装置本体100,开启鼓风机200和超声装置1102;

[0049]

s20、鼓风机200将空气鼓入曝气管道120,经由曝气头130对废水进行一次曝气处理,吹脱废水中的氨气;

[0050]

s30、步骤s20中吹脱释放出的氨气自下而上接触曝气板110,并且废水经由曝气板110上的曝气孔1101进行二次曝气处理,进一步吹脱释放出氨气,氨气通过曝气板110两端设置的超声装置1102进一步进行超声空化处理,分解为氮气和氢气,氮气和氢气可以直接排放至装置本体100外部。

[0051]

需要说明的是,超声波降解水中化合物的主要反应为高温热解反应和自由基反应;而在本发明中,对于氨气这类易挥发性物质,空化作用主要表现为高温热解反应。单独吹脱时氨氮的去除路径是以转化为氨气为主,单独超声时氨氮的去除路径是将释放的氨气发生高温热解反应,转化为氮气和氢气,因此,本发明的超声吹脱则是以上两种去除路径的结合。

[0052]

s40、实时监测处理过程中的气液比、声能密度、酸碱度、处理温度和处理时间,根据以下方程式(1),实现对废水脱氮率的全过程控制:其中,η

α

表示脱氮率,m表示曝气气液比,ρ表示超声声能密度,ph表示废水酸碱度,t表示废水温度,t表示处理时间;

[0053]

s50、对处理后出水进行氨氮检测,氨氮检测装置(未示出)可以设置在出水口102下方。当出水氨氮达标时,调节回流控制阀143,打开出水管道142,关闭回流管道141,将出水通过出水口102排出;当出水氨氮未达标时,调节回流控制阀143,关闭出水管道142,打开回流管道141,出水通过回流管道141由回流口140进入装置本体100底部,进行二次深层处理,如此循环运行,直至水质达标。

[0054]

需要说明的是,在本发明中,可通过操控曝气板、曝气管道和曝气头来调整处理过程中的参数“气液比m”的值;通过调控设置在曝气板两端的超声装置来调整参数“声能密度ρ”的值,也可通过超声装置探测废水温度:c=331.6+0.6t,其中c为超声波声速,单位为m/s,t为温度,单位为℃;并且通过曝气板底部的ph感应装置,实时感应装置本体中废水的ph

值,而且这些信号可以传递给装置本体外部的显示装置,例如手机屏幕。

[0055]

需要进一步说明的是,影响脱氮率的主要因素有温度t、气液比m、声能密度ρ、反应时间t、酸碱度ph。上述脱氮率与t、ph、m、ρ、t等因素的方程式(1)是综合考虑到上述因素共同作用于反应系统,设计了5因素5水平正交实验,根据实验数据拟合得出的。

[0056]

假定m、t、t为恒定值,η

α

为80

‑

95%间的定值,由脱氮率与各影响因素的方程式(1)可知,在m、t、t、η

α

为定值的情况下,调整ph与ρ值,可以达到理想脱氮率。同理,假定m、ph、ρ为恒定值,η

α

为80

‑

95%间的定值,调整t与t值,可以达到理想脱氮率。因此,可以设定温度t、气液比m、声能密度ρ、反应时间t、酸碱度ph任意三个影响因素保持不变,η

α

为80

‑

95%间的定值,均可根据公式(1)推导出另外两个影响因素的关系式,调整这两个变量的参数值,进而达到理想脱氮率的目的。

[0057]

实施例1

[0058]

本实施例的一种高氨氮废水的脱氮处理装置,其中装置本体100的尺寸为长21m,宽5m,高6m,装置本体100内部设置有4个曝气板110。曝气孔1101的孔径为6mm,相邻曝气孔1101之间的圆心距为10mm。

[0059]

采用本实施例的脱氮处理装置,在

‑

5℃的温度下进行高氨氮废水的脱氮处理,待处理的高氨氮废水的初始氨氮值为800mg/l,废水通过进水口101进入装置本体100,开启鼓风机200和超声装置1102,鼓风机200将空气鼓入曝气管道120,经由曝气头130对废水进行曝气处理,吹脱释放出废水中的氨气,吹脱出的氨气和吹脱后的废水自下而上接触曝气板110,通过曝气板110两端设置的超声装置1102进一步进行超声空化处理,将氨气分解为氮气和氢气,其中控制处理过程中气液比m为1700,声能密度ρ为0.04w/ml,废水ph为12,当反应处理130min时,废水的氨氮值为137mg/l,脱氮率达到82.9%,具体如下表1所示。

[0060]

实施例2

[0061]

本实施例的基本内容同实施例1,不同之处在于:本实施例的一种高氨氮废水的脱氮处理装置,其中装置本体100的尺寸为长23m,宽7m,高6.5m,装置本体100内部设置有5个曝气板110。曝气孔1101的孔径为7mm,相邻曝气孔1101之间的圆心距为9mm。

[0062]

采用本实施例的脱氮处理装置,在5℃的温度下进行高氨氮废水的脱氮处理,待处理的高氨氮废水的初始氨氮值为900mg/l,其中控制处理过程中气液比m为1600,声能密度ρ为0.04w/ml,废水ph为12,当反应处理120min时,废水的氨氮值为171mg/l,脱氮率达到81.0%,具体如下表1所示。

[0063]

实施例3

[0064]

本实施例的基本内容同实施例1,不同之处在于:本实施例的一种高氨氮废水的脱氮处理装置,其中装置本体100的尺寸为长20m,宽5m,高6m,装置本体100内部设置有3个曝气板110。曝气孔1101的孔径为6mm,相邻曝气孔1101之间的圆心距为10mm。

[0065]

采用本实施例的脱氮处理装置,在15℃的温度下进行高氨氮废水的脱氮处理,待处理的高氨氮废水的初始氨氮值为600mg/l,其中控制处理过程中气液比m为1450,声能密度ρ为0.03w/ml,废水ph为13,当反应处理150min时,废水的氨氮值为107mg/l,脱氮率达到82.2%,具体如下表1所示。

[0066]

实施例4

[0067]

本实施例的基本内容同实施例1,不同之处在于:本实施例的一种高氨氮废水的脱

氮处理装置,其中装置本体100的尺寸为长28m,宽7m,高7m,装置本体100内部设置有4个曝气板110。曝气孔1101的孔径为6mm,相邻曝气孔1101之间的圆心距为9mm。

[0068]

采用本实施例的脱氮处理装置,在25℃的温度下进行高氨氮废水的脱氮处理,待处理的高氨氮废水的初始氨氮值为1000mg/l,其中控制处理过程中气液比m为1700,声能密度ρ为0.03w/ml,废水ph为11,当反应处理120min时,废水的氨氮值为179mg/l,脱氮率达到82.1%,具体如下表1所示。

[0069]

实施例5

[0070]

本实施例的基本内容同实施例1,不同之处在于:本实施例的一种高氨氮废水的脱氮处理装置,其中装置本体100的尺寸为长24m,宽6m,高4m,装置本体100内部设置有3个曝气板110。曝气孔1101的孔径为6mm,相邻曝气孔1101之间的圆心距为9mm。

[0071]

采用本实施例的脱氮处理装置,在35℃的温度下进行高氨氮废水的脱氮处理,待处理的高氨氮废水的初始氨氮值为500mg/l,其中控制处理过程中气液比m为1700,声能密度ρ为0.03w/ml,废水ph为11,当反应处理100min时,废水的氨氮值为82mg/l,脱氮率达到83.6%,具体如下表1所示。

[0072]

表1实施例1

‑

5中不同参数条件下的脱氮处理效果

[0073][0074]

由表1所示的结果可知,实施例1

‑

5各因素与脱氮率的关系均符合方程式

[0075]

通过本发明的脱氮处理方法,不仅可以提高氨氮脱除效率,减少二次污染,改善脱氮过程中易堵塞的现象;而且可以通过实时监测脱氮过程中的各项参数,实现脱氮全过程的精准可控。

[0076]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,所用的数据也只是本发明的实施方式之一,实际的数据组合并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出于该技术方案相似的实施方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1