酸洗废水处理系统的制作方法

[0001]

本实用新型涉及酸洗废水处理系统技术领域,尤其涉及一种酸洗废水处理系统。

背景技术:

[0002]

不锈钢生产过程中需用硝酸和氢氟酸的混酸进行酸洗,具有强氧化性的硝酸可以将金属和金属氧化物氧化,在不锈钢表面形成一层致密的氧化膜使不锈钢钝化。钝化后的不锈钢表面仍附着少量的酸洗液,必须用水冲洗,由此排出的冲洗水即为酸洗废水。酸洗废水中存在大量金属离子、氟离子以及硝态氮等有害元素,需要进行处理后才能排放。

[0003]

目前,常采用加碱中和沉淀的方式处理废水中的金属离子与氟离子,但该工艺对废水中的硝酸盐氮没有处理,存在总氮超标排放的问题。

技术实现要素:

[0004]

本实用新型的目的在于提供一种酸洗废水处理系统,使得反硝化脱氮时抗冲击负荷能力有效提升,处理过程中有效避免反硝化菌种的流失,脱氮处理效果有效提升,进而酸洗废水整体净化处理的效率及效果有效提升。

[0005]

为了解决上述技术问题,本实用新型采用如下技术方案:废水沉淀单元,用于沉淀去除酸洗废水中的金属离子及氟离子以得到澄清液,其具有用于接收酸洗废水的接收口以及供澄清液流出的流出口;澄清液脱氮单元,其包括混合槽、布水器、循环泵及反硝化室;所述混合槽上开设有流入口、过滤口及输出口;所述流入口与所述流出口连通以供澄清液流入所述混合槽内混合得到混合液;所述反硝化室内部由下至上设有流化区、分离区及回流区;所述流化区填充有附着微生物膜的填料,以供所述混合液与所述微生物膜进行反硝化反应而脱氮得到脱氮液;所述流化区的底部经所述布水器和所述循环泵与所述输出口连通;所述分离区供填料从脱氮液中分离沉降至所述流化区;所述回流区设置有用于向外排放脱氮液的排水口,且所述回流区与所述过滤口相连通以向所述混合槽内输送脱氮液。

[0006]

可选地,所述废水沉淀单元包括依次连通的一级混合沉淀单元与二级混合沉淀单元,所述一级混合沉淀单元用于通过一级絮凝药剂沉淀去除酸洗废水中的金属离子及氟离子以得到一级废水,所述二级混合沉淀单元用于通过二级絮凝药剂沉淀去除一级废水中的金属离子及氟离子以得到澄清液;所述接收口设置于所述一级混合沉淀单元,所述流出口设置于所述二级混合沉淀单元。

[0007]

可选地,所述一级混合沉淀单元包括第一混合反应池与第一沉淀池;所述二级混合沉淀单元包括第二混合反应池及第二沉淀池;所述第一混合反应池、所述第一沉淀池、所述第二混合反应池及所述第二沉淀池依次连通;所述第一混合反应池用于一级絮凝药剂与酸洗废水进行混合反应得到一级反应液,所述第一沉淀池用于一级反应液沉淀去除一级反应液中的金属离子及氟离子以得到一级废水,所述第二混合反应池用于二级絮凝药剂与一级废水的混合反应得到二级反应液,所述第二沉淀池用于沉淀去除二级反应液中的金属离子及氟离子以得到澄清液;所述接收口设置于所述第一混合反应池,所述流出口设置于所

述第二沉淀池。

[0008]

可选地,所述酸洗废水处理系统还包括一级絮凝药剂添加单元与二级絮凝药剂添加单元;所述一级絮凝药剂添加单元与所述第一混合反应池相连通,所述二级絮凝药剂添加单元与所述第二混合反应池相连通。

[0009]

可选地,所述一级絮凝药剂添加单元包括氢氧化钙加药子单元、氢氧化钠加药子单元、硫酸加药子单元及聚丙烯酰胺加药子单元;所述二级絮凝药剂添加单元包括硫酸加药子单元、聚丙烯酰胺加药子单元及聚合氯化铝加药子单元;所述第一混合反应池包括依次连通的反应池、中和池及第一絮凝池;所述反应池与所述氢氧化钙加药子单元相连,所述中和池与所述氢氧化钠加药子单元及硫酸加药子单元相连,所述第一絮凝池与所述聚丙烯酰胺加药子单元相连;所述接收口设置于所述反应池;所述第一絮凝池与所述第一沉淀池连通;所述第二混合反应池包括依次连通的调节池、第二絮凝池及第三絮凝池;所述调节池与所述硫酸加药子单元相连,所述第二絮凝池与所述聚丙烯酰胺加药子单元相连,所述第三絮凝池与所述聚合氯化铝加药子单元相连;所述调节池与所述第一沉淀池连通,所述第三絮凝池与所述第二沉淀池连通。

[0010]

可选地,所述酸洗废水处理系统还包括用于调节澄清液酸碱度及添加微生物所需营养元素的脱氮给水池及脱氮给水泵;所述脱氮给水池的入口与所述废水沉淀单元的流出口相连通,所述脱氮给水池的出口与所述脱氮给水泵的入口相连通,所述脱氮给水泵的出口与所述脱氮单元的流入口相连通。

[0011]

可选地,所述废水沉淀单元还具有供沉淀酸洗废水得到的金属离子及氟离子沉淀物排出的排出口;所述酸洗废水处理系统还包括沉淀物脱水单元,用于对金属离子及氟离子沉淀物进行压缩脱水得到滤液;所述沉淀物脱水单元包括沉淀物的沉入口与上清液的回流口;所述沉入口与所述排出口连通,所述回流口与所述接收口连通。

[0012]

可选地,所述沉淀物脱水单元包括污泥池与压滤机;所述沉入口及所述回流口设置于所述污泥池上;所述污泥池与所述压滤机相连。

[0013]

可选地,所述布水器设置于所述流化区的底部,且所述布水器出口朝上设置;所述混合槽设置于所述回流区内,且所述过滤口开设于所述混合槽的槽壁上,使得所述过滤口连通至所述回流区;所述循环泵设置于所述反硝化室外;所述输出口经第一输送管道与所述循环泵的入口相连通,所述循环泵的出口经第二输送管道与所述布水器入口相连通。

[0014]

可选地,所述第一输送管道由交替设置的第一管道与第二管道组成,且所述第二管道的管径大于所述第一管道的管径。

[0015]

可选地,所述分离区的横截面大于所述流化区的横截面。

[0016]

可选地,所述混合槽内通过竖直设置的分隔板分隔为集水池与混合池;所述分隔板上开设有连通孔;所述流入口开设在所述混合池的上端,所述输出口开设在所述混合池的下端;所述过滤口开设在所述集水池朝向所述回流区的侧壁上。

[0017]

可选地,所述回流区内设置有溢流堰,所述溢流堰的高度高于所述过滤口的高度,所述溢流堰与所述反硝化室的壳体之间形成开口向上的凹槽;所述排水口开设于所述反硝化室位于所述凹槽内的壳体上。

[0018]

可选地,所述反硝化室内还设置有布水板,通过所述布水板使得所述流化区与所述布水板下方区域相隔离;所述布水器设置于所述布水板上,所述布水器出口位于所述布

水板之上,所述布水器入口位于所述布水板之下。

[0019]

可选地,所述酸洗废水处理系统还包括用于截留酸洗废水中悬浮物的格栅渠以及调节酸洗废水的水质和水量的调节池;所述格栅渠设置于所述调节池入口之前,所述调节池出口与所述接收口相连通,所述回流口通过连通至所述调节池入口与所述接收口连通。

[0020]

由上述技术方案可知,本实用新型至少具有如下优点和积极效果:本实用新型的酸洗废水处理系统中,首先通过废水沉淀单元沉淀去除酸洗废水中的金属离子及氟离子得到澄清液。然后,针对澄清液,通过澄清液脱氮单元进行反硝化脱氮处理得到脱氮液进行排放。

[0021]

该澄清液脱氮单元中包括混合槽、布水器、循环泵及反硝化室;混合槽上开设有流入口、过滤口及输出口;通过流入口可以供澄清液流入混合槽混合得到混合液,对澄清液进行稀释。同时,该反硝化室内由下至上设立有流化区、分离区及回流区;该流化区填充有附着微生物膜的填料,以供混合液与微生物膜进行反硝化反应而脱氮得到脱氮液;流化区的底部经布水器和循环泵与输出口连通;分离区供填料从脱氮液中分离沉降至流化区。该流化区的底部经布水器和循环泵与输出口连通,回流区又与混合槽的过滤口相连通以向混合槽内输送脱氮液,形成返流循环回路;其次,该回流区设置有排水口可以形成与返流回路并行的排水通路。

[0022]

通过循环泵的带动,混合槽内的混合液可以由布水器从底部布入流化区,带动附着微生物膜的填料由下至上流化态运动,在流化区通过微生物膜反硝化脱氮得到脱氮液,经分离区填料从脱氮液中分离沉降至流化区,脱氮液进入回流区,在回流区部分脱氮液经过滤口进入混合槽进行回流混合,部分脱氮液经排水口排放。

[0023]

以这种方式,澄清液脱氮处理时返流循环回路与排水通路并行,返流回路形成内循环回路,流化区中可以通过附着微生物膜的填料进行澄清液的反硝化脱氮,填料由上至下运动时会被过滤,整个处理过程抗冲击负荷能力强,且结构设计能有效防止菌种流失,脱氮更彻底,有效提高脱氮处理效率及效果,进而从整体上有效提升酸洗废水的处理效率及处理效果。

附图说明

[0024]

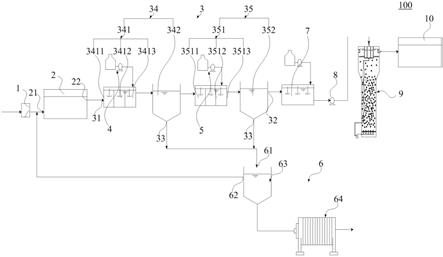

图1是本实用新型酸洗废水处理系统实施例的工艺流程图。

[0025]

图2是本实用新型澄清液脱氮单元实施例的结构示意图。

[0026]

附图标记说明如下:

[0027]

100、酸洗废水处理系统;

[0028]

1、格栅渠;

[0029]

2、调节池;21、调节池入口;22、调节池出口;

[0030]

3、废水沉淀单元;31、接收口;32、流出口;33、排出口;34、一级混合沉淀单元;341、第一混合反应池;3411、反应池;3412、中和池;3413、第一絮凝池;342、第一沉淀池;35、二级混合沉淀单元;351、第二混合反应池;3511、预调池;3512、第二絮凝池;3513、第三絮凝池;352、第二沉淀池;

[0031]

4、一级絮凝药剂添加单元;

[0032]

5、二级絮凝药剂添加单元;

[0033]

6、沉淀物脱水单元;61、沉入口;62、排出口;63、污泥池;64、压滤机;

[0034]

7、脱氮给水池;

[0035]

8、脱氮给水泵;

[0036]

9、澄清液脱氮单元;91、混合槽;911、流入口;912、过滤口;913、输出口;914、第一输送管道;9141、第一管道;9142、第二管道;915、分隔板;916、集水池;917、混合池;92、布水器;921、布水器出口;923、布水器入口;93、循环泵;931、第二输送管道;94、反硝化室;941流化区; 942、分离区;943、回流区;95、排水口;96、溢流堰;97、集水管;98、布水板;

[0037]

10、出水池。

具体实施方式

[0038]

体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

[0039]

参阅图1,根据本实用新型一实施例,该酸洗废水处理系统100包括:格栅渠1、调节池2、废水沉淀单元3、一级絮凝药剂添加单元4、二级絮凝药剂添加单元5、沉淀物脱水单元6、脱氮给水池7、脱氮给水泵8、澄清液脱氮单元9及出水池10。

[0040]

格栅渠1设置为酸洗废水经过格栅渠1时,截留废水中的悬浮物,避免杂物堵塞泵、阀,影响系统运行。该格栅渠1种的格栅可以为平面或曲面格栅等。

[0041]

调节池2设置为调节进入调节池2中的酸洗废水的水质和水量;调节池 2上设置有调节池入口21及调节池出口22。格栅渠1设置于调节池入口21 之前,酸洗废水经过格栅渠1,截留酸洗废水中的悬浮物后进入该调节池2。本示例中,调节池2中平均水力停留时间约12h。

[0042]

废水沉淀单元3用于沉淀去除酸洗废水中的金属离子及氟离子以得到澄清液;废水沉淀单元3具有用于接收酸洗废水的接收口31、供澄清液流出的流出口32以及供沉淀酸洗废水得到的金属离子及氟离子沉淀物排出的排出口33。

[0043]

废水沉淀单元3的接收口31与调节池出口22相连通,进而调节水质和水量后的酸洗废水可以从接收口31进入废水沉淀单元3,在其中沉淀去除酸洗废水中的金属离子及氟离子以得到澄清液,然后澄清液从流出口32流出。其中,调节池出口22经提升泵(图中未示出)连通至废水沉淀单元3的接收口31,进而可以通过提升泵将调节池2中的酸洗废水提升至废水沉淀单元3 中。

[0044]

废水沉淀单元3具体包括依次连通的一级混合沉淀单元34与二级混合沉淀单元35,一级混合沉淀单元34用于通过一级絮凝药剂沉淀去除酸洗废水中的金属离子及氟离子以得到一级废水,二级混合沉淀单元35用于通过二级絮凝药剂沉淀去除一级废水中的金属离子及氟离子以得到澄清液;进而,接收口31设置于一级混合沉淀单元34,流出口32设置于二级混合沉淀单元35,一级混合沉淀单元34与二级混合沉淀单元35中都设置有排出口33。通过设置一级混合沉淀单元34与二级混合沉淀单元35,可以进行多次沉淀去除,使得酸洗废水中的金属离子及氟离子去除的更加彻底。可以理解,根据需求废水沉淀单元3中可以包括两级以上的混合沉淀单元。

[0045]

进一步的,酸洗废水处理系统100还包括一级絮凝药剂添加单元4与二级絮凝药剂

添加单元5;一级絮凝药剂添加单元4用于添加一级絮凝药剂,二级絮凝药剂添加单元5用于添加二级絮凝药剂。

[0046]

具体地,一级絮凝药剂添加单元4包括氢氧化钙加药子单元、氢氧化钠加药子单元、硫酸加药子单元及聚丙烯酰胺加药子单元;二级絮凝药剂添加单元5包括硫酸加药子单元、聚丙烯酰胺加药子单元及聚合氯化铝加药子单元。各加药子单元包括药池及加药泵,可以自动加入对应药剂。

[0047]

一级絮凝药剂添加单元4与一级混合沉淀单元34相连通,可以向一级混合沉淀单元34添加一级絮凝药剂;二级絮凝药剂添加单元5与二级混合沉淀单元35相连通,可以向二级混合沉淀单元35添加二级絮凝药剂。

[0048]

本示例的实施方式中,一级混合沉淀单元34包括第一混合反应池341 与第一沉淀池342;二级混合沉淀单元35包括第二混合反应池351及第二沉淀池352。该第一混合反应池341与一级絮凝药剂添加单元4相连通,一级絮凝药剂添加单元4用于向第一混合反应池341添加一级絮凝药剂;第一混合反应池341中一级絮凝药剂与酸洗废水进行混合反应得到一级反应液,该第一沉淀池342用于沉淀去除一级反应液中的金属离子及氟离子以得到一级废水,该第二混合反应池351与二级絮凝药剂添加单元5相连通,二级絮凝药剂添加单元5用于向第二混合反应池351添加二级絮凝药剂,第二混合反应池351中二级絮凝药剂与一级废水混合反应得到二级反应液,第二沉淀池 352用于沉淀去除二级反应液中的金属离子及氟离子以得到澄清液。

[0049]

其中,第一混合反应池341、第一沉淀池342、第二混合反应池351及第二沉淀池352依次连通;接收口31设置于进入第一混合反应池341,流出口 32设置于第二沉淀池352,调节池2中的酸洗废水从接收口31进入第一混合反应池341,然后依次反应沉淀在第二沉淀池352得到最终澄清液,由流出口32流出。其次,第一沉淀池342及第二沉淀池352上分别设置有排出口 33,可以分别排出第一沉淀池342及第二沉淀池352中的沉淀物。

[0050]

本示例的实施方式中,第一混合反应池341包括依次连通的反应池3411、中和池3412及第一絮凝池3413;反应池3411与氢氧化钙加药子单元相连,中和池3422与氢氧化钠加药子单元及硫酸加药子单元相连,第一絮凝池3413 与聚丙烯酰胺加药子单元相连;进而可以通过控制不同的子单元分别向反应池3411、中和池3412及第一絮凝池3413精准添加药剂,反应池3411、中和池3412及第一絮凝池3413中分别设置有一搅拌机,使得酸洗废水与药剂可以充分混合、反应。

[0051]

此时,接收口31设置于反应池3411,调节池2中的酸洗废水先从接收口31送入反应池3411,然后依次流入中和池3412及第一絮凝池3413;同时第一絮凝池3413与第一沉淀池342连通,可以将第一絮凝池3413中反应后的一级反应液送入第一沉淀池342。

[0052]

第二混合反应池351包括依次连通的预调池3511、第二絮凝池3512及第三絮凝池3513;预调池3511与硫酸加药子单元相连,第二絮凝池3512与聚丙烯酰胺加药子单元相连,第三絮凝池3513与聚合氯化铝加药子单元相连;进而可以通过控制不同的子单元分别向预调池3511、第二絮凝池3512 及第三絮凝池3513精准添加药剂,预调池3511、第二絮凝池3512及第三絮凝池3513中分别设置有一搅拌机,使得酸洗废水与药剂可以充分混合、反应。

[0053]

此时,预调池3511与第一沉淀池342连通,可以接收第一沉淀池342 中沉淀去除得到的一级废水至预调池3511。第三絮凝池3513与第二沉淀池 352连通,可以将第三絮凝池

3513中混合反应的二级反应液输送至第二沉淀池352进行沉淀过滤。

[0054]

酸洗废水处理系统100还包括沉淀物脱水单元6,用于对金属离子及氟离子沉淀物进行压缩脱水得到泥饼和滤液;该沉淀物脱水单元6包括沉淀物的沉入口61与上清液的回流口62;该沉入口61与排出口33连通,可以接收沉淀物进入沉淀物脱水单元6;回流口62与接收口31连通,可以将沉淀物进行沉降后得到的上清液返流至废水沉淀单元3。具体地,回流口62通过连通至调节池入口22与接收口31连通,即上清液先被返流至调节池2后,再进入废水沉淀单元3。

[0055]

沉淀物脱水单元6包括污泥池63与压滤机64;沉入口61及回流口62 设置于污泥池63上;污泥池63与压滤机64相连,沉淀物进入污泥池63中沉降得到上清液和沉降物,同时沉降物由压滤机64压滤后得到的固液分离后的泥饼和滤液。本示例中,该压滤机为高压板框压滤机。

[0056]

进而,第一沉淀池341、第二沉淀池352中的沉淀物通过污泥排放管排放至污泥池63。污泥池63上的回流口62通过管道回流至调节池2,沉淀物通过高压板框压滤机64及其自动控制系统,实现固液分离得到泥饼和滤液,泥饼自动输入专用容器。

[0057]

酸洗废水处理系统100还包括用于调节澄清液酸碱度及添加微生物所需营养元素的脱氮给水池7及脱氮给水泵8;该脱氮给水池7的入口与流出口 32相连通,进而可以接收沉淀去除酸洗废水中的金属离子及氟离子后得到的澄清液至脱氮给水池7中,调节澄清液的酸碱度及添加微生物所需营养元素。

[0058]

脱氮给水池7的出口与脱氮给水泵8的入口相连通,脱氮给水泵8的出口与下一工艺节点中澄清液脱氮单元9流入口91相连通,进而,可以通过脱氮给水泵8将调节酸碱度及添加微生物所需营养元素后的澄清液送入澄清液脱氮单元9进行脱氮。

[0059]

澄清液脱氮单元9用于对澄清液进行反硝化脱氮处理得到脱氮液进行排放。澄清液脱氮单元9包括混合槽91、布水器92、循环泵93及反硝化室94。混合槽91用于混合接收到的澄清液与反硝化室94中反硝化脱氮得到的脱氮液得到混合液,可以通过脱氮液对澄清液进行一定程度上的稀释。循环泵93 用于提供混合液流动的动力。布水器92用于将混合液布入反硝化室94。反硝化室94用于进行表面附着微生物膜的填料与混合液的反硝化反应,对混合液进行反硝化脱氮得到脱氮液(也即可以排放的废水),并将部分脱氮液送入混合槽91,将部分脱氮液排放。其中,填料设置为高比表面积、高比重。

[0060]

混合槽91上开设有流入口911、过滤口912及输出口913;该流入口911 与废水沉淀单元3中的流出口32连通以供澄清液流入混合槽91与从过滤口 912进入的脱氮液混合得到混合液;具体的,流入口911经脱氮给水池7及脱氮给水泵8与流出口32连通。

[0061]

反硝化室94内部由下至上设立有流化区941、分离区942及回流区943。流化区941填充有附着微生物膜的填料,以供混合液与微生物膜进行反硝化反应而脱氮得到脱氮液。分离区942供填料从脱氮液中分离沉降至流化区。回流区943用于脱氮液的排放及脱氮液回流进入混合槽91进行回流混合。

[0062]

流化区941的底部经布水器92和循环泵93与混合槽91上的输出口913 连通,且回流区943又与混合槽91的过滤口912相连通以向混合槽91内输送脱氮液,进而,在循环泵93的带动下,混合槽91中的混合液由布水器92 从底部布入流化区,带动附着微生物膜的填料由下至上呈流化态运动,在流化区941混合液通过微生物膜反硝化脱氮得到脱氮液,经分离

区填料从脱氮液中分离沉降至流化区,脱氮液进入回流区,在回流区部分脱氮液经过滤口进入混合槽进行回流混合,形成返流循环回路。

[0063]

其次,回流区943设置有排水口95,从而混合槽91中的混合液由布水器92从底部布入流化区带动附着微生物膜的填料由下至上运动,在流化区混合液通过微生物膜反硝化脱氮(混合液与微生物膜进行反硝化反应)得到脱氮液,经分离区942沉降过滤填料后进入回流区943,还有部分脱氮液经排水口95排放,形成排放通路。

[0064]

以这种方式,澄清液脱氮处理时形成返流循环回路与排水通路并行的形式,返流回路形成内循环回路,流化区中可以通过附着微生物膜的填料进行澄清液的反硝化脱氮,填料由上至下运动时会被过滤,整个处理过程抗冲击负荷能力强,且结构设计能有效防止菌种流失,脱氮更彻底,有效提高脱氮处理效率及效果,进而从整体上有效提升酸洗废水的处理效率及处理效果。

[0065]

本示例的实施方式中,参考图2所示,布水器92设置于反硝化室94内位于流化区941的底部,且布水器出口921朝上设置,使得混合液由布水器出口921直接向上布入;混合槽91设置于回流区943内,且混合槽91上的过滤口912开设于混合槽91的槽壁上,使得过滤口912连通至回流区943;循环泵93设置于反硝化室94外;混合槽91上的输出口913经第一输送管道 914与循环泵93的入口相连通,循环泵93的出口经第二输送管道931与布水器入口922相连通。

[0066]

可以理解,其它示例中,布水器92设置于反硝化室94外,但是布水器出口921伸入流化区941的底部;混合槽91设置于反硝化室94外,但是其过滤口912通过管道连通至回流区943。

[0067]

具体地,混合槽91的腔体内通过竖直设置的分隔板915分隔为集水池 916与混合池917;该分隔板915上开设有连通孔,使得集水池916与混合池 917连通;同时,混合槽91的流入口911开设在混合池的上端面(也为反硝化室94上端面)上,混合槽91的输出口913开设在混合池917的下端面上;混合槽91的过滤口912开设在集水池916朝向回流区943的侧壁上。进而可以使得回流区943中的脱氮液经过滤口912进入集水池916,然后,通过分隔板915上开设的连通孔进入混合池917,在混合池917中与流入口911流入的澄清液混合。其中,分隔板915的形状可以根据实际情况设定,例如,直板或者环形板等。

[0068]

进一步的,过滤口912经集水管97连通至混合池917,该集水管97的侧壁上开设有过滤孔,过滤孔的孔径小于填料的直径,进而可以进一步过滤填料,避免填料进入混合槽。

[0069]

进一步的,集水管97横向设置于回流区,,使得水流向上运行时可以通过侧壁上的过滤孔大范围收集脱氮液至集水池,保证收集效果。

[0070]

本示例的实施方式中,混合槽91的腔体为轴线垂直设立的圆筒状;混合槽91的腔体内通过竖直设置的环形分隔板915分隔为位于混合槽11的腔体中心位置的混合池917以及围绕在混合池917周围的集水池916;该分隔板 915上开设有连通孔,使得集水池916与混合池917连通,集水池916中的水可以溢流至中间的混合池917;同时,过滤口912开设在混合槽91的壳体上,也即过滤口912开设在集水池116与回流区143接触的侧壁上,且过滤口912为多个,环绕混合槽91阵列设置。每个过滤口912与一个集水管97 连接,集水管97水平设置。

[0071]

进一步的,分离区942的横截面大于流化区941的横截面,脱氮液带动填料进入分

离区942时,由于分离区942的横截面(直径)扩大,因而液体上升流速将会降低,在重力作用下,携带起的填料将会沉降回落至流化区继续参与反硝化反应。本示例的实施方式中,分离区142的轮廓呈喇叭状且开口向上,使得反硝化室在分离区142段的壳体部分存在光滑延伸至流化区141 的过渡段,从流化区开始由下至上分离区142的横截面逐渐扩大,进而填料在沉降时碰到壳体也会顺利沿着过渡段下落至流化区141。本示例中,过渡段为直板状。可以理解,其它示例中,过渡段也可以具有一定弧度。

[0072]

进一步的,回流区943内设置有溢流堰96,溢流堰96的高度高于过滤口912的高度,溢流堰96与反硝化室94的壳体之间形成开口向上的凹槽;排水口912开设于反硝化室位于凹槽内的壳体上。进而,脱氮液先经过过滤口912进入混合槽91后才上升至溢流堰96处,溢过溢流堰96进入凹槽经排水口912流出,保证脱氮液可以回流的同时进行排出。

[0073]

进一步的,连通输出口913与循环泵93的入口的输送管道914由交替设置的第一管道9141与第二管道9142组成,且第二管道9142的管径大于第一管道9141的管径,使得第二管道9142在混合液流过时形成混合液的混合器,即由于第一管道9141与第二管道9142的直径不同,在混合槽91中初步混合的混合液经管道流入第二管道9142时,由于流道扩大,混合液在逆压强梯度下流动而产生旋涡,促使混合液深度混合。本示例的实施方式中,第二管道 9142的数目为3个,可以理解,第二管道9142的数目可以根据需求设定,例如1个或者5个等。

[0074]

进一步的,反硝化室内94还设置有布水板98,通过布水板98使得流化区941与布水板98下方区域相隔离;同时,布水器92设置于布水板98之上,且布水器出口921位于布水板98之上,布水器入口922位于布水板之下,进而,连通循环泵与布水器入口922的第二输送管道位于布水板98下方区域,可以避免被流化区内的液体腐蚀。

[0075]

进一步的,酸洗废水处理系统100还包括出水池10,出水池10与排水口95连通,可以接收脱氮液,然后通过连通至出水池10的出水泵输送至排放点排放。

[0076]

继续参阅图1及图2所示,依据本实用新型酸洗废水处理系统的一个实施例的工艺流程如下:

[0077]

(1)酸洗废水经过格栅渠1,截留酸洗废水中的悬浮物,避免杂物堵塞泵、阀,影响系统运行。

[0078]

(2)格栅渠1过滤完毕的酸洗废水经调节池入口21进入调节池2,在调节池2内完成水质和水量的调节,其中,调节池2平均水力停留时间约12h。

[0079]

(3)然后,酸洗废水经提升泵提升进入第一混合反应池341中的反应池 3411,同时开启氢氧化钙加药子单元的投加自动控制系统,根据氟离子自动检测仪测得的酸洗废水中氟离子浓度和系统设置,加药泵自动调整投加目标量的氢氧化钙(ca(oh)2)至反应池3411,使足量的钙离子与废水中的氟离子完全反应形成氟化钙(caf2)沉淀物,并在第一沉淀池342中沉淀下来。

[0080]

由于酸洗废水中的氟离子、酸碱度有一定的波动性,而氟化钙(caf2) 的沉淀对酸碱度有一定的条件要求,本实施方式中设置了氢氧化钙加药子单元自动投加以后中和池3412中的酸洗废水酸碱度的自动检测和调节系统:

[0081]

当足量氢氧化钙投加、混合、反应后,进入中和池3412中的酸洗废水的酸碱度低于设定值时,氢氧化钠加药子单元的自动控制系统启动,加药泵根据中和池3412中的酸碱度值和控制系统设置的目标值,自动调整加入中和池 3412的氢氧化钠投加量,使中和池3412

中酸洗废水酸碱度达到设定值;

[0082]

当足量氢氧化钙投加、混合、反应后,进入中和池3412中的酸洗废水的酸碱度高于设定值时,硫酸加药子单元的投加自动控制系统启动,加药泵根据中和池3412中的酸碱度值和控制系统设置的目标值,自动调整加入中和池3412的硫酸投加量,使中和池3412中酸洗废水酸碱度达到设定值。

[0083]

在中和池3412中酸洗废水酸碱度达到设定值后输入第一絮凝池3413,根据需要启动聚丙烯酰胺加药子单元的投加控制系统添加絮凝剂聚丙烯酰胺,在充分混合搅拌后得到一级反应液,一级反应液自流进入第一沉淀池 342。在第一沉淀池342中一级反应液中的caf2、cr(oh)3、ni(oh)2、mn(oh)2等金属离子的沉淀物在沉淀区沉淀,实现泥水分离,得到一级废水。沉淀物进入第一沉淀池342中的泥斗并定时排入污泥池63,一级废水上清液自流进入第二混合反应池351。

[0084]

(4)在第一沉淀池342出水设置酸碱度自动监控系统,根据测得的酸碱度值和系统设置目标值,自动调整硫酸加药子单元加入第二混合反应池351 的硫酸投加量,使第一沉淀池342输送至第二混合反应池351的一级废水酸碱度值达到设定值。

[0085]

同理,根据水质需要,控制聚丙烯酰胺加药子单元及聚合氯化铝加药子单元向第二混合反应池351投加聚丙烯酰胺、聚合氯化铝,促进一级废水中残留的caf2、cr(oh)3、ni(oh)2、mn(oh)2等絮状体、颗粒物的凝聚和沉降。在充分混合搅拌后得到二级反应液,二级反应液自流进入第二沉淀池352。二级反应液中的絮体在此沉淀,实现泥水二次分离得到澄清液。沉淀物进入泥斗,定期排入污泥池63,澄清液上清液泵入脱氮给水池7。

[0086]

(5)设置脱氮给水池7对澄清液进行酸碱度自动监控,根据测得的澄清液酸碱度值和系统设置目标值,自动调整加入脱氮给水池7的硫酸投加量,使脱氮给水池7中澄清液酸碱度值达到设定值。并根据需要投加碳源、氮磷营养元素,提供反硝化细菌(填料表面微生物膜)所需营养,搅拌混匀之后通过脱氮给水泵8提升进入澄清液脱氮单元9,进行反硝化反应脱氮。

[0087]

(6)设置澄清液脱氮单元9,配备循环泵93进行循环内回流,提高澄清液脱氮单元9的负荷;投加碳源、氮磷营养元素的澄清液从流入口911流入混合池917内,与集水池916通过分隔板915上连通孔溢流的脱氮液混合后,通过混合池917底部的第一管道9141流入第二管道9142形成的混合器。由于第二管道9142形成的混合器直径与第一管道9141不同,在混合液经第一管道9141流入第二管道9142时,流道扩大,混合液在逆压强梯度下流动而产生旋涡,促使液体进一步混合。混合液经多段第二管道9142混合均匀后,经循环泵泵入第二输送管道931,通过与第二输送管道931相连的布水器921 的出口流入反硝化室内部。通过控制水流速度,使流化区941内的填料呈流化态运动,混合流经流化区941并与附着在填料表面的微生物膜充分接触反应,反应后的脱氮液进入分离区942,由于分离区942横截面扩大,因而废水上升流速将会降低,在重力作用下,携带起的填料将会回落至流化区941 继续参与反应,然后脱氮液进入回流区943。部分脱氮液经集水管97收集至集水池916中,存在未沉降的填料在此时会被隔离在集水管97外,集水池 916中的脱氮液通过分隔板915上连通孔溢流至混合池917内,与澄清液混合进一步进行循环反应。其余部分脱氮液流过溢流堰96从排水口95排出,自流进入出水池10,通过出水泵输送至排放点排放。

[0088]

其中,第一沉淀池342、第二沉淀池352中的沉淀物通过污泥排放管从沉入口61排

放至污泥池63。污泥池63中压滤得到滤液通过管道经调节池入口21回流至调节池2。

[0089]

本实施例可对酸洗废水中的金属离子、氟离子去除完全,同时对酸洗废水中的硝态氮(no

3-n)进行有效的反硝化脱氮处理,且脱氮效率高,抗冲击能力强,体积负荷高,占地面积小。

[0090]

同时,澄清液脱氮单元通过优化结构设计,可有效防止填料流失,保证系统的处理效率和长期稳定运行,维持系统脱氮效率。同时,流体在运动中混合均匀,无需采用传统的机械搅拌,节省能耗。

[0091]

可以理解的是,上述工艺流程中的参数仅仅是示例性说明,可以根据实际情况进行调整,本实用新型对此不做限定。

[0092]

此外,上述附图仅是根据本实用新型示例性实施例所包括的处理的示意性说明,而不是限制目的。本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本实用新型的其他实施例。本实用新型旨在涵盖本实用新型的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本实用新型的一般性原理并包括本实用新型未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本实用新型的真正范围和精神由权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1