利用超声波阵雾化气旋淡化海水的装备系统的制作方法

1.本实用新型涉及海水淡化技术领域,特别是涉及一种利用超声波阵雾化气旋淡化海水的装备系统。

背景技术:

2.众所周知,地球海水的平均盐度为35

‰

,不同地区的海水盐度存在一定差异,受大陆淡水影响,浅海盐度一般为27~30

‰

,河口区盐度一般为0~30

‰

,海湾地区由于其蒸发量较高、淡水径流较少和受海水淡化厂排放的高盐废水的影响,其盐度往往高于45

‰

,地中海和红海的盐度亦超过41

‰

。

3.海水盐分的成分较为复杂,其盐分主要由na

+

,k

+

,ca

2+

,mg

2+

和sr

2+

等阳离子和cl-,so

42-,br-,hco

3-等阴离子以及分子态的h3bo3等组成。典型海水的盐度一般在30

‰

~43

‰

之间,其中ca2

+

含量变化范围在360~500mg/l,mg

2+

含量变化范围在1150~1600mg/l,na

+

含量变化范围在9700~13500mg/l,k

+

含量变化范围在400~550mg/l,cl-含量变化范围在16300~23700mg/l,so

42-含量变化范围在2400~3380mg/l,hco

3-含量变化范围在130~200mg/l。换句话说,海水亦是一座无量的盐矿,而当前我国大量的工业用盐和民用盐来自内陆地区的井盐,井盐的大量开采导致地质沉降塌陷和废渣污染。

4.在海水淡化方面,我国自上世纪60年代开始,众多与海洋相关的科技企业和高校科研院所开展了海水淡化的系列研究和实践,目前海水淡化的方法主要有蒸馏法、膜分离法、结晶法、可再生能源结合法、溶剂萃取法和离子交换法等,现有的研究应用成果大致可概括为如下五大类:

5.第一类为蒸馏法,主要包括:

6.(1)低温多效蒸馏技术(lt-med):通过对海水多次低温蒸馏和冷凝实现制淡水,但换热管外壁易结垢,热效率的提升受低温(≤70℃)限制,设备体积过大,投资相对较高。

7.(2)多级闪蒸技术(msf):海水经预处理消毒和蒸汽加热多级闪蒸后冷凝实现制淡水,该系统操作温度较高,结构材料腐蚀倾向大,热耗高、电能消耗亦高,工程投资额高,设备的操作弹性较小,难以适应产水量变动较大的工程,同时会对海洋环境造成热污染。

8.(3)压汽蒸馏(vc):热海水产生的蒸汽二次加压并冷凝成淡水,该系统对密封性要求高,对海水预处理要求较高,易于结垢,且热耗及电耗较高,设备体积亦大,运行成本高,同时会对海洋环境造成热污染。

9.第二类是膜分离法,主要包括:

10.(1)反渗透技术(swro):利用反渗透膜两侧的压差实现杂质和淡水分离,目前市场应用占比约85%。该方法对海水预处理要求高,膜组件损耗大,且膜通量对温度较敏感,需配套大量优质耐腐蚀辅助材料(不锈钢管道、板材及钛金属管道),淡水处理成本较高。

11.(2)电渗析技术(ed):利用电位差作用定向移动分离盐分和水分,其运行能耗偏高(一般在17~20kw

·

h/m3),且难以去除离解度小的盐类和不离解的物质及细菌等,产品水质较差。

12.第三类是结晶法,包括:

13.(1)冷冻结晶法

14.冷冻结晶法包括天然冷冻法、人工冷冻法和交换结晶冷冻脱盐法三类。其中天然冷冻法是利用自然环境条件使海水冷冻结冰, 取冰融化制淡水,该方法受季节等自然环境因素影响较大。人工冷冻法是利用冷冻剂(如lng、正丁烷、异丁烷等)与海水进行直接或间接热交换使海水冷冻结冰,但其存在设备较大,对冷冻剂回收和再利用过程中的能耗高,融冰过程耗能高,除盐率低等问题。而交换结晶冷冻脱盐法是利用预冷海水与固液态共存的直链烃换热结晶,其分离过程中因压力变换导致能耗高。

15.(2)水合物结晶法:利用水合剂在一定温度和压力下与水形成水合晶体,水合剂分子通常由甲烷、乙烷、二氧化碳、氮气等气体或一氟二氯乙烷等液体构成。该方法结晶粒子易形成压缩性结块且难清洗,淡水中混有微量水合剂,淡水水质相对较低。

16.第四类是可再生能源结合法,现有技术有:

17.(1)太阳能海水淡化:利用太阳能所产生的热量代替蒸汽等热源对海水进行加热蒸馏制淡,该方法蒸汽凝结潜热损失大,同时未考虑材料内部结垢、光热材料的长期稳定运行、水蒸气高效冷凝和回收等问题。

18.(2)地热能海水淡化:主要利用地热资源(废弃的油气井)等转化为机械能对海水加压使其克服自然渗透而进行制淡,需与反渗透法和低温多效蒸馏法相结合应用,且废弃油气井利用过程中可能产生新的二次污染。

19.(3)风能/海洋能海水淡化:主要利用风力产生的机械能或海洋中的潮汐能、波浪能及温差能等转化的机械能对海水加压使其克服自然渗透而进行制淡,需与主流的海水淡化方法相结合应用。

20.第五类是油脂分离淡化法,如以椰子油和海水混合升温、冷凝分离脱除盐分,但效率低,易造成二次污染。其次,现有海水淡化工程产生的浓盐水因在淡化过程中加入了各类药剂,后续未有相应的综合利用处置措施,浓海水直接排入海洋,对海洋的生态环境造成了较大的影响。

21.显然,现有的海水淡化技术均存在工程造价高、设备占地面积大、海水预处理要求较高、工艺复杂、或能耗高、或产水成本高、或淡水分离效率低、或淡水出水品质低等技术难题。

22.另一方面,超声波技术在医疗、清洗、混合、化工方面的应用日趋广泛,在超声波海水淡化方面,cn101838079b超声波雾化汽化海水淡化脱盐装置及方法中,公开了一种超声波雾化气化海水淡化脱盐装置,利用超声波雾化器将海水雾化后通过喷嘴喷入气化炉,加热使水雾气化脱盐,冷凝后得到淡水;cn101863527a 基于超声波和节流技术的太阳能海水淡化设备中,公开了一种能够提高节流效率的基于超声波和节流技术的太阳能海水淡化设备,海水通过闪蒸得到蒸汽,利用超声波起震器将未发生闪蒸的海水进一步雾化,促进海水蒸发,冷却后得到淡水。这些技术的淡化脱盐方式实质上仍是传统的蒸发法脱盐淡化,超声波仅作为海水气化雾化的辅助措施,且这些方法处置规模有限,需要稳定的热源,能耗较高。

技术实现要素:

23.本实用新型所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种占地面积少、投资较低的利用超声波阵雾化气旋淡化海水的装备系统。

24.本实用新型解决其技术问题采用的技术方案是:一种利用超声波阵雾化气旋淡化海水的装备系统,包括超声波阵雾化淡化塔,所述超声波阵雾化淡化塔包括罐体、连接在罐体底部的排卤装置,所述罐体内设有可在液面下方移动的超声波阵雾化装置,所述罐体上部设有利用负压将雾化的海水抽吸出罐体的风机、用于从雾化水气流中分离淡水的多管涡流气旋装置和纤维丝网凝水装置。

25.进一步,所述超声波阵雾化装置包括超声波阵板和超声波阵架,所述超声波阵板依常规的超声波共振/叠加原理由多个超声波源组成,至少一个超声波阵板同样以超声波共振/叠加原理固定于声波阵架上,可随超声波阵架升降至水浸面,以保证最佳的超声波共振雾化效果。

26.进一步,所述多管涡流气旋装置和纤维丝网凝水装置从雾化水汽流中直接分离淡水;设备简单紧凑,易于实现设备一体化,制取过程不会造成其他污染,制取淡水品质好,效率高。

27.优选的,声波阵雾化淡化塔的罐体、风机、多管涡流气旋装置、纤维丝网凝水装置可设计为整体装置或分开的单体装置。

28.优选的,纤维丝网凝水装置可选用丝网夹带石灰石、或白云石、或麦饭石等矿化剂的纤维丝网凝水装置。

29.进一步,所述风机的一端与罐体顶部或侧壁上的负压抽气口连接,另一端与多管涡流气旋装置连接,所述多管涡流气旋装置与纤维丝网凝水装置连接。

30.进一步,所述多管涡流气旋装置的一端与罐体顶部或侧壁上的负压抽气口连接,另一端与风机连接,所述风机与纤维丝网凝水装置连接。

31.进一步,所述多管涡流气旋装置的一端与罐体顶部或侧壁上的负压抽气口连接,另一端与纤维丝网凝水装置连接,所述纤维丝网凝水装置与风机连接。

32.进一步,还包括海水除杂装置,所述海水除杂装置的出水口与罐体的进水口以管道相连通。

33.进一步,还可设置热风鼓入装置和/或压气喷雾装置和/或卤水提盐装置;所述的热风鼓入装置可设置于超声波雾化淡化塔的中下部/底部,向罐体内鼓入热风,增加雾化效率;所述的压气喷雾装置可设置于声波雾化淡化塔的内壁上或底部,使罐体内产生涡旋沸腾,增加雾化效率;所述的卤水提盐装置的进料口和排卤装置的出料口相连通,卤水提盐装置以排卤装置排出的盐卤水为原料提取钾盐、或锶盐、和/或工业氯化钠等。

34.本实用新型设备较简单,投资少,占地小,处理能耗低,产水成本低,运营维护费用低,易于推广;

35.本实用新型以声波共振方式激振海水实施连续高效地气化雾化,雾化水汽流经负压抽吸与富盐卤水分离,无需加热、加药即可实现海水的高效连续淡化

36.以多管涡流气旋装置和纤维丝网凝水装置从雾化水汽流中直接分离淡水,设备简单紧凑,易于实现设备一体化,制取过程不会造成其他污染,制取淡水品质好,效率高;

37.本实用新型适应性广,对海水含盐量几乎没有限制,可极大提升淡水的回收率。

附图说明

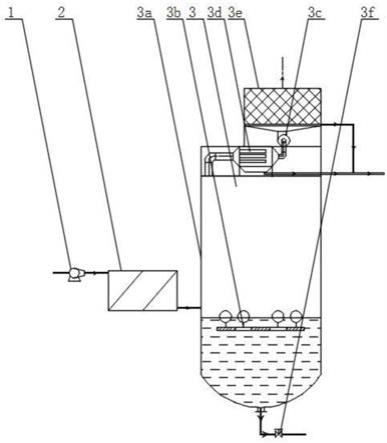

38.图1为本实用新型实施例1的结构示意图;

39.图2为图1所示实施例中的超声波阵雾化装置示意图。

40.图3为本实用新型实施例2的结构示意图;

41.图4为图3所示实施例中的超声波阵雾化装置示意图;

42.图5为本实用新型实施例3的结构示意图;

43.图6为图5所示实施例中的超声波阵雾化装置示意图。

44.图中:1—海水给水泵,2—海水除杂装置,3—超声波阵雾化淡化塔,3a—罐体,3b—超声波阵雾化装置,3b01—超声波阵板,3b02—超声波阵架,3c—离心风机,3d—多管涡流气旋装置,3e—纤维丝网凝水装置,3f—排卤装置,4-卤水提盐装置,5—余热回收装置,6—热风风机,7—热风旋流释放装置。

具体实施方式

45.下面结合附图及具体实施例对本实用新型做进一步详细说明。

46.实施例1

47.如图1所示,本实施例包括海水给水泵1、与海水给水泵1连接的海水除杂装置2和超声波阵雾化淡化塔3。

48.海水给水泵1出水口与海水除杂装置2进水口以管道相连通,所述海水除杂装置2的出水口与罐体3a进水口以管道相连通,所述罐体3a顶部的负压抽气口与多管涡流气旋装置3d的进口以管道相连通,多管涡流气旋装置3d的出风口与离心风机3c的进风口以管道相连通,所述离心风机3c的出风口与纤维丝网凝水装置3e的进风口以管道相连通。

49.本实施例中,超声波阵雾化淡化塔3设计为3层结构,第一层为罐体3a,第二层为多管涡流气旋装置3d,第三层为离心风机3c和纤维丝网凝水装置3e。

50.如图2所示,所述超声波阵雾化装置3b的主要工作结构为设置于罐体中下部固定于超声波阵架3b02上的9个超声波阵板3b01,超声波阵架3b02上设置有8个浮球,能够自动调节控制超声波阵板与水面之间的高度,使超声波阵架始终位于水面之下。

51.所述排卤装置3f设置于罐体3a底部,用于排出高盐分卤水。

52.利用本实施例超声波阵雾化气旋淡化海水的装备系统淡化海水的方法,按如下步骤进行:

53.将海水通过海水给水泵1在0.5mpa的压力下,连续泵入海水除杂装置2中,经海水除杂装置2去除杂物后送入超声波阵雾化淡化塔3,由离心风机3c的调频抽吸提供罐体3a内连续负压,调节浮球高度,使得罐体3a内的超声波阵雾化装置3b动态升降至位于水面以下50mm处,以声波共振方式激振海水实施连续高效地气化雾化,于1500pa负压下,高含水率气流经声波阵雾化淡化塔罐体顶部排气口流出进入多管涡流气旋装置3d,经多管涡流气旋装置3d的众多气旋机构旋流脱去大部分淡水,多管涡流气旋装置3d排出的尚含少量淡水的气体进入纤维丝网凝水装置3e进一步脱除气体中所含水分,多管涡流气旋装置和纤维丝网凝水装置收集的淡水送入淡水储存装置,罐体内经超声波阵激振脱水浓缩的高盐分卤水下沉,经罐体底部的排卤装置3f排出。

54.试连续运行72小时,系统工况正常,淡水、卤水正常排出,淡水产生量约为30吨/小

时,吨淡水电耗约为3.5kw

·

h。

55.经检测,所制得的淡水的平均溶解性总固体含量(tds)约为300mg/l,ph值约为8.06,水质稳定性好,符合海水淡化产品水水质要求(hy/t 247-2018,tds≤500)。排放的卤水经过提盐工序处理后,经检测,盐度为33

‰

,相较于周边海域海水盐度高10.0%~16.7%。

56.实施例2

57.本实施例在我国南部沿海某燃煤电厂进行,该地周边海域海水盐度约为30

‰

,ph值约为8.31。

58.如图3,图4所示,本实施例与实施例1的区别在于:罐体3a顶部的负压抽气口与多管涡流气旋装置3d的进气口以管道相连通,多管涡流气旋装置3d的出风口与纤维丝网凝水装置3e的进风口以管道相连通,所述纤维丝网凝水装置3e的出风口与离心风机3c的进风口以管道相连通。

59.本实施例中,所述超声波雾化淡化塔3采用分体式结构,离心风机3c、多管涡流气旋装置3d、纤维丝网凝水装置3e均布置于超声波雾化淡化塔3外部。

60.如图4所示,所述超声波阵雾化装置3b的主要工作结构为设置于罐体中下部固定于超声波阵架3b02上的1个超声波阵板3b01,超声波阵架3b02固定于罐体中下部侧壁的导轨之上,可沿罐体中下部的导轨上下运动。

61.所述排卤装置3f设置于罐体3a底部,用于排出高盐分卤水。

62.本实施例中,罐体3a下部设有热风旋流释放装置7,所述热风旋流释放装置7进风口与热风风机6出风口以管道相连通,余热回收装置5与多管涡流气旋装置3d相连,余热回收装置收集的热源可作为热风风机的辅助热源,回收余热同时可加速热气流冷却,进一步提高系统效率,热气流所含余热回收后循环使用,降低能量损耗,系统热源为燃煤电厂废热,无额外能源消耗。

63.利用本实施例装备系统提取淡水,按如下步骤进行:

64.将海水通过海水给水泵1在0.5mpa的压力下,连续泵入海水除杂装置2中,经海水除杂装置2去除杂物后送入超声波阵雾化淡化塔3,由离心风机3c的调频抽吸提供罐体内连续负压,罐体内的超声波阵雾化装置3b动态升降至距离水面位置50mm处,以超声波共振方式激振海水实施连续高效地气化雾化,同时由热风旋流释放装置7连续鼓入50℃~70℃的热风,使海水涡旋式沸腾,进一步加速气化雾化,于1800pa负压下,高含水率气流经声波阵雾化淡化塔罐体顶部排气口流出进入多管涡流气旋装置3d,经多管涡流气旋装置3d的众多气旋机构旋流脱去大部分淡水,多管涡流气旋装置3d排出的尚含少量淡水的气体进入纤维丝网凝水装置3e进一步脱除气体中所含水分,多管涡流气旋装置和纤维丝网凝水装置收集的淡水送入淡水储存装置,罐体内经超声波阵激振脱水浓缩的高盐分卤水下沉,经罐体底部的排卤装置3f排出。

65.试连续运行72小时,系统工况正常,淡水、卤水正常排出,淡水产生量约为45吨/小时,吨淡水电耗约为4kw

·

h。

66.经检测,所制得的淡水的平均溶解性总固体含量(tds)约为150mg/l,ph值约为 8.25,水质稳定性好,符合海水淡化产品水水质要求(hy/t 247-2018,tds≤500)。排放的卤水经检测,盐度为40~45

‰

,相较于周边海域海水盐度高33.3%~50%。

67.与实施例1相比较,在鼓入热风后,淡化效率和淡水品质都得到显著提升,且充分

利用电厂废热,基本没有额外能源消耗。

68.其余同实施例1。

69.实施例3

70.本实施例在我国南部某岛屿上进行,该岛屿所在海域海水盐度约为35

‰

,ph值约为8.26。

71.如图5,图6所示,本实施例与实施例1的区别在于:罐体3a顶部的负压抽气口与离心风机3c进风口相连通,所述离心风机3c出风口与多管涡流气旋装置3d的进气口以管道相连通,多管涡流气旋装置3d的出风口与纤维丝网凝水装置3e的进风口以管道相连通。

72.本实施例中,所述超声波雾化淡化塔3设计为2层结构,第一层为罐体3a,第二层为离心风机3c、多管涡流气旋装置3d和纤维丝网凝水装置3e。

73.如图6所示,所述超声波阵雾化装置3b的主要工作结构为固定于方形罐体底部超声波阵板3b01,可由推动机构操作使其上下运动,推动机构优选液压机构。

74.本实施例还包含卤水提盐装置4,所述卤水提盐装置4进料口与声波阵雾化淡化塔3排卤装置3f出水口以管道相连通,用于从高含盐卤水中提取钾盐、锶盐、和工业氯化钠等。

75.利用本实施例装备系统提取淡水,按如下步骤进行:

76.将海水通过海水给水泵1在0.5mpa的压力下,连续泵入海水除杂装置2中,经海水除杂装置2去除杂物后送入超声波阵雾化淡化塔3,由离心风机3c的调频抽吸提供罐体内连续负压,罐体内的超声波阵雾化装置3b动态升降至距离水面位置50mm处,以超声波共振方式激振海水实施连续高效地气化雾化,于2000pa负压下,高含水率气流经超声波阵雾化淡化塔罐体顶部排气口流出进入多管涡流气旋装置3d,经多管涡流气旋装置3d的众多气旋机构旋流脱去大部分淡水,多管涡流气旋装置3d排出的尚含少量淡水的气体进入纤维丝网凝水装置3e进一步脱除气体中所含水分,多管涡流气旋装置和纤维丝网凝水装置收集的淡水送入淡水储存装置,罐体内经超声波阵激振脱水浓缩的高盐分卤水下沉,经罐体底部的排卤装置3f排出,进入卤水提盐装置4中,提取钾盐、锶盐、和工业氯化钠等。

77.试连续运行48小时,系统工况正常,淡水、卤水正常排出,淡水产生量约为20吨/小时,吨淡水电耗约为3kw

·

h。

78.经检测,所制得的淡水的平均溶解性总固体含量(tds)约为280mg/l,ph值约为8.12,水质稳定性好,符合海水淡化产品水水质要求(hy/t 247-2018,tds≤500),未经提盐的卤水经检测,盐度为49~52

‰

,相较于周边海域海水盐度高40.0%~48.6%,经提盐后的卤水盐度降低至30

‰

。

79.本领域的技术人员可以对本实用新型进行各种修改和变型,倘若这些修改和变型在本实用新型权利要求及其等同技术的范围之内,则这些修改和变型也在本实用新型的保护范围之内。

80.说明书中未详细描述的内容为本领域技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1