一种油田无磷防垢剂及其制备方法与流程

1.本发明属于化学防垢技术领域,涉及一种防垢剂,尤其涉及一种油田无磷防垢剂及其制备方法。

背景技术:

2.目前在海上油田应用较好的无磷防垢剂主要是聚丙烯酸钠及一些多元共聚物。在冬季,聚丙烯酸钠类防垢剂在海上平台储罐存放过程中,会不断析出,导致药剂出现不可逆的变化而失效,或者形成水凝胶,经常造成严重的堵塞;而多元共聚物类防垢剂由于其酸性极强,容易造成管线腐蚀,因此应用前通常需要用碱中和到弱酸性或碱性使用,中和后,不仅防垢效果出现明显下降,同时在冬季,其在海上平台储罐中也会不断析出白色聚合酸盐等固体,从而堵塞加注设备和管线。这些问题不管如何补充防冻液也解决不了,给海上平台实际应用造成了许多麻烦。平台空间有限,不可能设置一套暖房设施,因此还是需要从根本上解决药剂的变质和析出等问题。本发明通过引入多种磺酸基团等手段,控制产品分子量,并通过在分子中引入醇胺基团,不仅可以达到调节ph值的目的,同时不降低防垢效果,而且因为醇胺基团能与水形成氢键,从而又可以大大提高产品的抗冻性。

技术实现要素:

3.本发明目的是开发出一种油田无磷防垢剂,该无磷防垢剂能有效缓解油田结垢,防止冬季析出和变质。具有加药量小,防垢效果好,防垢率高、抗冻、稳定和适用范围广等特点。

4.本发明所提供的一种油田无磷防垢剂,其特征在于,通过下述步骤制得:

5.步骤一、在反应容器中加入摩尔比为3:1

‑

6:1的2

‑

丙烯酰胺基

‑

甲基丙磺酸(amps)和烯基磺酸,以及二者总质量十倍的蒸馏水,开启搅拌并持续通氮气;

6.步骤二、将反应容器中2

‑

丙烯酰胺基

‑

甲基丙磺酸(amps)和烯基磺酸总质量3

‑

6倍的丙烯酸(aa)、单体总质量10%

‑

35%的过硫酸盐配成的10%质量浓度的水溶液,2

‑

丙烯酰胺基

‑

甲基丙磺酸(amps)和烯基磺酸总质量3

‑

6倍的有机醇胺分别承装于三个高位滴液槽内;

7.步骤三、反应容器中通氮气时间大于15分钟后,向其中加入反应容器中2

‑

丙烯酰胺基

‑

甲基丙磺酸(amps)和烯基磺酸总质量50%

‑

85%的亚硫酸氢盐;

8.步骤四、开始升温,温度达到25℃以上后,同时滴加步骤二中配置的丙烯酸和过硫酸盐,控制温度不超过90℃;

9.步骤五、滴加完后,继续控制温度不超过90℃,开始缓慢滴加步骤二中配置的有机醇胺;

10.步骤六、滴加完后,停止通氮气,控制温度75

‑

90℃,反应2

‑

4小时,即制得抗冻型无磷防垢剂。

11.在上述技术方案中,所述的有机醇胺为单乙醇胺、甲基乙醇胺、二乙醇胺、甲基二

乙醇胺和三乙醇胺中的一种或两种的混合物。

12.在上述技术方案中,所述的烯基磺酸为乙烯基磺酸、烯丙基磺酸、丙烯基磺酸和丁烯基磺酸中的一种或两种的混合物。

13.在上述技术方案中,所述的过硫酸盐为过硫酸铵、过硫酸钠或过硫酸钾。

14.在上述技术方案中,所述的亚硫酸氢盐为亚硫酸氢铵或亚硫酸氢钠。

15.本发明所提供的一种油田无磷防垢剂的制备方法,按照下述步骤进行:

16.步骤一、在反应容器中加入摩尔比为3:1

‑

6:1的2

‑

丙烯酰胺基

‑

甲基丙磺酸(amps)和烯基磺酸,以及二者总质量十倍的蒸馏水,开启搅拌并持续通氮气;

17.步骤二、将反应容器中2

‑

丙烯酰胺基

‑

甲基丙磺酸(amps)和烯基磺酸总质量3

‑

6倍的丙烯酸(aa)、单体总质量10%

‑

35%的过硫酸盐配成的10%质量浓度的水溶液,2

‑

丙烯酰胺基

‑

甲基丙磺酸(amps)和烯基磺酸总质量3

‑

6倍的有机醇胺分别承装于三个高位滴液槽内;

18.步骤三、反应容器中通氮气时间大于15分钟后,向其中加入反应容器中2

‑

丙烯酰胺基

‑

甲基丙磺酸(amps)和烯基磺酸总质量50%

‑

85%的亚硫酸氢盐;

19.步骤四、开始升温,温度达到25℃以上后,同时滴加步骤二中配置的丙烯酸和过硫酸盐,控制温度不超过90℃;

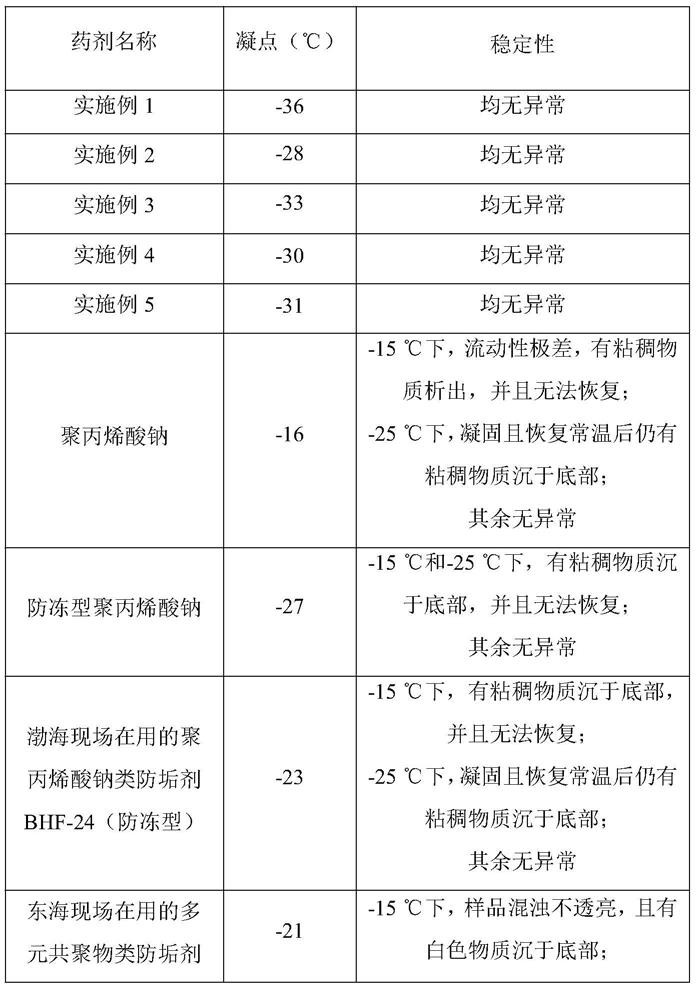

20.步骤五、滴加完后,继续控制温度不超过90℃,开始缓慢滴加步骤二中配置的有机醇胺;

21.步骤六、滴加完后,停止通氮气,控制温度75

‑

90℃,反应2

‑

4小时,即制得抗冻型无磷防垢剂。

22.在上述技术方案中,所述的有机醇胺为单乙醇胺、甲基乙醇胺、二乙醇胺、甲基二乙醇胺和三乙醇胺中的一种或两种的混合物。

23.在上述技术方案中,所述的烯基磺酸为乙烯基磺酸、烯丙基磺酸、丙烯基磺酸和丁烯基磺酸中的一种或两种的混合物。

24.在上述技术方案中,所述的过硫酸盐为过硫酸铵、过硫酸钠或过硫酸钾。

25.在上述技术方案中,所述的亚硫酸氢盐为亚硫酸氢铵或亚硫酸氢钠。

26.本发明的优点和有益效果为:

27.本发明针对海上油田混合注水和生产水,相比目前在用的各种无磷防垢剂,具有更高效的防垢效果,更好的稳定性和抗冻性。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施例进一步说明本发明的技术方案。

29.实施例1:

30.①

在反应容器中加入62.16g amps(0.3mol)和12.21g烯丙基磺酸(0.1mol),743.70g蒸馏水,开启搅拌并持续通氮气;

31.②

步骤二、将446.22g aa(6倍)承装于一个高位滴液槽;

32.③

将26.03g(35%)的过硫酸钾,配成10%质量浓度的水溶液,承装于另一个高位滴液槽;

33.④

将反应容器中400g二乙醇胺和46.22g三乙醇胺(6倍)承装于另一个高位滴液槽;

34.⑤

反应容器中通氮气时间大于15分钟后,向其中加入反应容器中单体总质量63.21g(85%)的亚硫酸氢钠;

35.⑥

开始升温,温度达到25℃以上后,同时滴加aa和过硫酸钾,控制温度不超过90℃;

36.⑦

滴加完后,继续控制温度不超过90℃,开始缓慢滴加二乙醇胺和三乙醇胺;

37.⑧

滴加完后,停止通氮气,控制温度75

‑

90℃,反应2

‑

4小时,即制得抗冻型无磷防垢剂a1。

38.实施例2:

39.①

在反应容器中加入124.32g amps(0.6mol)和10.81g乙烯基磺酸(0.1mol),1351.3g蒸馏水,开启搅拌并持续通氮气;

40.②

将405.39g aa(3倍)承装于一个高位滴液槽;

41.③

将13.51g(10%)的过硫酸铵,配成10%质量浓度的水溶液,承装于另一个高位滴液槽;

42.④

将反应容器中300g单乙醇胺和105.39g甲基二乙醇胺(3倍)承装于另一个高位滴液槽;

43.⑤

反应容器中通氮气时间大于15分钟后,向其中加入反应容器中单体总质量67.57g(50%)的亚硫酸氢铵;

44.⑥

开始升温,温度达到25℃以上后,同时滴加aa和过硫酸铵,控制温度不超过90℃;

45.⑦

滴加完后,继续控制温度不超过90℃,开始缓慢滴加单乙醇胺和甲基二乙醇胺;

46.⑧

滴加完后,停止通氮气,控制温度75

‑

90℃,反应2

‑

4小时,即制得抗冻型无磷防垢剂a2。

47.实施例3:

48.①

在反应容器中加入103.60g amps(0.5mol)、6.11g丙烯基磺酸(0.05mol)和6.81g丁烯基磺酸(0.05mol),1165.2g蒸馏水,开启搅拌并持续通氮气;

49.②

将466.08g aa(4倍)承装于一个高位滴液槽;

50.③

将23.30g(20%)的过硫酸铵,配成10%质量浓度的水溶液,承装于另一个高位滴液槽;

51.④

将反应容器中582.6g甲基乙醇胺(5倍)承装于另一个高位滴液槽;

52.⑤

反应容器中通氮气时间大于15分钟后,向其中加入反应容器中单体总质量69.91g(60%)的亚硫酸氢铵;

53.⑥

开始升温,温度达到25℃以上后,同时滴加aa和过硫酸铵,控制温度不超过90℃;

54.⑦

滴加完后,继续控制温度不超过90℃,开始缓慢滴加甲基乙醇胺;

55.⑧

滴加完后,停止通氮气,控制温度75

‑

90℃,反应2

‑

4小时,即制得抗冻型无磷防垢剂a3。

56.实施例4:

57.①

在反应容器中加入82.88g amps(0.4mol)、6.11g丙烯基磺酸(0.05mol)和6.11g烯丙基磺酸(0.05mol),951.00g蒸馏水,开启搅拌并持续通氮气;

58.②

将475.5g aa(5倍)承装于一个高位滴液槽;

59.③

将28.53g(30%)的过硫酸钠,配成10%质量浓度的水溶液,承装于另一个高位滴液槽;

60.④

将反应容器中180.4g甲基乙醇胺和200g二乙醇胺(4倍)承装于另一个高位滴液槽;

61.⑤

反应容器中通氮气时间大于15分钟后,向其中加入反应容器中单体总质量71.33g(75%)的亚硫酸氢钠;

62.⑥

开始升温,温度达到25℃以上后,同时滴加aa和过硫酸钠,控制温度不超过90℃;

63.⑦

滴加完后,继续控制温度不超过90℃,开始缓慢滴加甲基乙醇胺和二乙醇胺;

64.⑧

滴加完后,停止通氮气,控制温度75

‑

90℃,反应2

‑

4小时,即制得抗冻型无磷防垢剂a4。

65.实施例5:

66.①

在反应容器中加入82.88g amps(0.4mol)、12.21g丙烯基磺酸(0.1mol),950.90g蒸馏水,开启搅拌并持续通氮气;

67.②

将475.45g aa(5倍)承装于一个高位滴液槽;

68.③

将28.53g(30%)的过硫酸钾,配成10%质量浓度的水溶液,承装于另一个高位滴液槽;

69.④

将反应容器中427.91g二乙醇胺(4.5倍)承装于另一个高位滴液槽;

70.⑤

反应容器中通氮气时间大于15分钟后,向其中加入反应容器中单体总质量66.56g(70%)的亚硫酸氢铵;

71.⑥

开始升温,温度达到25℃以上后,同时滴加aa和过硫酸钾,控制温度不超过90℃;

72.⑦

滴加完后,继续控制温度不超过90℃,开始缓慢滴加二乙醇胺;

73.⑧

滴加完后,停止通氮气,控制温度75

‑

90℃,反应2

‑

4小时,即制得抗冻型无磷防垢剂a5。

74.实施例6:

75.稳定性测试

76.评价方式:

77.⑴

凝点测试参考gb/t 510石油产品凝点测定法;

78.⑵

耐温性测试:将五瓶500ml样品,分别放置在25℃,5℃、

‑

5℃、

‑

15℃和

‑

25℃恒温72小时,观测样品的变化。

79.测试结果如表1:

80.表1稳定性测试结果

81.[0082][0083]

从上述结果显示,聚丙烯酸钠、防冻型聚丙烯酸钠、渤海现场在用的聚丙烯酸钠类防垢剂bhf

‑

24(防冻型)、东海现场在用的多元共聚物类防垢剂bhf

‑

06(防冻型)、aa/amps共聚物钠盐(防冻型)、aa/amps共聚物钾盐(防冻型)、aa/hpa共聚物钠盐(防冻型)、aa/ma/amps共聚物钾盐(防冻型)均在稳定性表现上具有各种异常,而本实施例1、实施例2、实施例3、实施例4和实施例5的稳定性表现均无异常,优于上述各类产品。

[0084]

实施例7:

[0085]

防垢性能测试

[0086]

实验原料:某渤海油田混合注水,评价方式:防垢剂性能评价参考sy/t5673

‑

1993油田用防垢剂性能评定方法。实验温度:70℃,加药浓度:30mg/l;

[0087]

测试结果如表2:

[0088]

表2防垢性能实验结果1

[0089]

[0090][0091]

从上述检测数据可以看出,聚丙烯酸钠、防冻型聚丙烯酸钠、现场在用的聚丙烯酸钠类防垢剂bhf

‑

24(防冻型)、aa/amps共聚物钠盐(防冻型)、aa/amps共聚物钾盐(防冻型)、aa/hpa共聚物钠盐(防冻型)、aa/ma/amps共聚物钾盐(防冻型)的防垢率分别为89.15%、86.37%、89.15%、74.20%、72.03%、82.52%和83.18%,本发明实施例1、实施例2、实施例3、实施例4和实施例5的防垢率分别为96.38%、93.05%、94.13%、93.47%和93.47%,明显高于上述各产品。

[0092]

实施例8:

[0093]

防垢性能测试

[0094]

实验原料:某东海油田生产水。

[0095]

评价方式:防垢剂性能评价参考sy/t5673

‑

1993油田用防垢剂性能评定方法。实验温度:85℃,加药浓度:30mg/l;测试结果如表3:

[0096]

表2防垢性能实验结果2

[0097][0098]

从上述检测数据可以看出,聚丙烯酸钠、防冻型聚丙烯酸钠、现场在用的多元共聚物类防垢剂(防冻型)bhf

‑

06、aa/amps共聚物钠盐(防冻型)、aa/amps共聚物钾盐(防冻型)、aa/hpa共聚物钠盐(防冻型)、aa/ma/amps共聚物钾盐(防冻型)的防垢率分别为84.40%、83.61%、90.28%、74.13%、72.78%、83.21%和69.75%,本发明实施例1、实施例2、实施例3、实施例4和实施例5的防垢率分别为93.30%、94.29%、94.66%、93.51%和93.76%,明显高于上述各产品。

[0099]

综上,本发明针对油田混合注水和生产均具有更高效防垢效果,同时具有更好的稳定性和抗冻型。

[0100]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均

落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1