一种转炉炼钢污泥及废水的综合利用处理工艺的制作方法

1.本发明属于铁矿粉造块技术领域,特别涉及一种转炉炼钢污泥及废水的综合利用处理工艺。

背景技术:

2.在转炉吹氧冶炼过程中,由于高压氧气的吹入,转炉内熔池液面上的金属微小颗粒随同炉气被带出来,又由于转炉内温度高、反应剧烈等引起内部喷溅使得转炉烟气内夹杂着一些由转炉烟气带出的渣粒,转炉料中的一些散装料如石灰石等细粒和粉末也被带入烟道,通过净化系统回收形成转炉污泥。转炉炼钢污泥粒度较细,200目占99%以上,表面活性大,其全铁含量较高,其中含有20~30%的金属铁,碱性氧化物含量高,二元碱度超过2.3。

3.当前钢厂对炼钢污泥的利用水平较低,主要利用途径是通过压滤或喷浆将其添加到烧结料中生产烧结矿作为炼铁原料,或作为烧结球团的原料和炼钢熔剂,但是其中的金属铁未能得到高附加值的利用,污泥整体利用效率偏低。特别是采用湿法除尘以后,大量的污泥水无法高效循环利用,造成巨大的环境污染。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种转炉炼钢污泥及废水的综合利用处理工艺,该处理工艺可以实现转炉炼钢污泥中金属铁、铁氧化物、碱性氧化物及废水的全部利用,大大降低了生产成本和废水处理成本。

5.本发明通过以下技术方案实现:

6.本发明实施例提供一种转炉炼钢污泥及废水的综合利用处理工艺,所述处理工艺包括:

7.向转炉炼钢产生的含污泥废水中加入絮凝剂进行絮凝反应,同时加入ph调节剂调节ph值;

8.待所述含污泥废水中的污泥沉降,去除上层污水,后将所述污泥输送至磁选设备进行磁选,获得金属铁;

9.将所述金属铁依次进行烘干、细磨和振筛,获得金属铁粉;

10.将磁选后的部分污泥输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球;

11.将所述污水和磁选后的剩余污泥混合,获得污水泥浆;

12.将所述污水泥浆输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球。

13.进一步的,所述向转炉炼钢产生的含污泥废水中加入絮凝剂进行絮凝反应,同时加入ph调节剂调节ph值,具体包括:

14.向转炉炼钢产生的含污泥废水中加入絮凝剂进行絮凝反应,同时加入ph调节剂调

节ph值至10~13。

15.进一步的,所述絮凝剂包括聚合氯化铝或聚丙烯酰胺,所述絮凝剂添加量为0.5~2kg/t。

16.进一步的,所述待所述含污泥废水中的污泥沉降,去除上层污水,后将所述污泥输送至磁选设备进行磁选,获得金属铁,具体包括:

17.待所述含污泥废水中的污泥沉降,去除上层污水,后将所述污泥输送至磁选机进行磁选,将污泥中的金属铁磁选分离,获得金属铁。

18.进一步的,所述污泥中,金属含量以质量分数计为10~40%,污泥的粒度小于200目的比例≥80%,磁选后的污泥含水量为5~15wt%。

19.进一步的,所述将所述金属铁依次进行烘干、细磨和振筛,获得金属铁粉,具体包括:

20.将所述金属铁依次进行烘干、细磨和振筛,获得粒度为200目的金属铁粉。

21.进一步的,所述将磁选后的部分污泥输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球,具体包括:

22.将磁选后的部分污泥输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球,其中,在制粒原料或造球原料中,所述污泥的用量以质量分数计为1~4%。

23.进一步的,所述将所述污水和磁选后的剩余污泥混合,获得污水泥浆,具体包括:

24.将所述污水和磁选后的剩余污泥混合,获得质量分数为0~50%的污水泥浆。

25.进一步的,所述将所述污水泥浆输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球,具体包括:

26.将所述污水泥浆输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球,其中,在制粒原料或造球原料中,所述污水泥浆的用量以质量分数计为6~8%

27.进一步的,所述金属铁粉可用于粉末冶金中制造机械零件,或者用于焊条的生产。

28.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

29.本发明实施例提供的一种转炉炼钢污泥及废水的综合利用处理工艺,通过将转炉炼钢污泥及废水进行絮凝沉淀、磁选出金属铁,并将污水和污泥进行再利用,作为烧结工艺和造球工艺的原料,该工艺路线能够全部利用湿法除尘所产生的炼钢污泥废水、炼钢污泥等,实现了有价元素的高附加值利用,大大降低了生产成本,提高了企业的效益,并且该工艺能够降低污泥及废水对环境的污染,最大程度降低处理污泥废水的费用。

30.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图逐一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

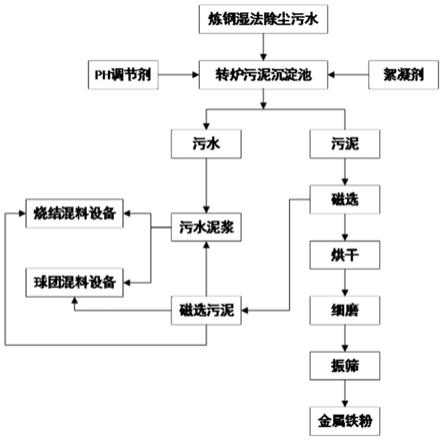

32.图1是本发明实施例工艺流程图。

具体实施方式

33.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

34.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

35.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

36.还需要说明的是,本发明中的术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

37.同时,本发明中的术语“第一”、“第二”等,不表示任何顺序或次数,可将这些单词解释为名称。

38.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

39.在现有钢铁冶炼工艺中,铁矿石烧结制粒、球团矿造球过程需要配加7%~8%左右的水以满足烧结料层良好的透气性及造球,合理利用钢铁联合企业内部各工序废水可以大幅度降低新水消耗量。开展钢铁行业的水污染治理和水回用综合利用技术研究,对于我国重点流域水质改善、减缓地方水紧缺压力和减少钢铁企业运营成本意义重大。

40.基于此,本发明实施例提供一种转炉炼钢污泥及废水的综合利用处理工艺,该工艺首先将湿法除尘产生的废水进行絮凝沉降,后将分离后得到的污泥进行磁选,将炼钢污泥中的金属铁回收,经磁选后的污泥单独或与废水混合后配成0~50%(优选为10~30%)的污水泥浆,通过管道运输直接加至烧结一次混料装置(即:烧结混料设备)或球团圆盘造球机(即:球团混料设备)中。该工艺路线能够实现污泥中金属铁、铁氧化物(作为烧结和球团生产原料,通过污水泥浆的方式加入到混料设备中)、碱性氧化物及废水的综合利用,大大提高了炼钢污泥的利用价值,同时减轻了炼钢污泥对环境的污染。

41.根据本发明一种典型的实施方式,提供一种转炉炼钢污泥及废水的综合利用处理工艺,如图1所示,所述处理工艺包括:

42.向转炉炼钢产生的含污泥废水中加入絮凝剂进行絮凝反应,同时加入ph调节剂调节ph值;

43.待所述含污泥废水中的污泥沉降,去除上层污水,后将所述污泥输送至磁选设备进行磁选,获得金属铁;

44.将所述金属铁依次进行烘干、细磨和振筛,获得金属铁粉;

45.将磁选后的部分污泥输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球;

46.将所述污水和磁选后的剩余污泥混合,获得污水泥浆;

47.将所述污水泥浆输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球。

48.作为一种可选的实施方式,所述向转炉炼钢产生的含污泥废水中加入絮凝剂进行絮凝反应,同时加入ph调节剂调节ph值,具体包括:

49.向转炉炼钢产生的含污泥废水中加入絮凝剂进行絮凝反应,同时加入ph调节剂调节ph值至10~13。

50.作为一种可选的实施方式,所述絮凝剂包括聚合氯化铝或聚丙烯酰胺,所述絮凝剂添加量为0.5~2kg/t。

51.为了使絮凝反应充分发展,需调节ph值至10~13,否则会严重影响絮凝剂的使用效果。同时为了确保分离效果,絮凝剂用量保持在0.5~2kg/t为宜,超量使用并不能带来更好的效果。

52.作为一种可选的实施方式,所述待所述含污泥废水中的污泥沉降,去除上层污水,后将所述污泥输送至磁选设备进行磁选,获得金属铁,具体包括:

53.待所述含污泥废水中的污泥沉降,去除上层污水,后将所述污泥输送至磁选机进行磁选,将污泥中的金属铁磁选分离,获得金属铁。

54.作为一种可选的实施方式,所述污泥中,金属含量以质量分数计为10~40%,污泥的粒度小于200目的比例≥80%,磁选后的污泥含水量为5~15wt%。

55.作为一种可选的实施方式,所述将所述金属铁依次进行烘干、细磨和振筛,获得金属铁粉,具体包括:

56.将所述金属铁依次进行烘干、细磨和振筛,获得粒度为200目的金属铁粉。

57.作为一种可选的实施方式,所述将磁选后的部分污泥输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球,具体包括:

58.将磁选后的部分污泥输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球,其中,在制粒原料或造球原料中,所述污泥的用量以质量分数计为1~4%。

59.转炉炼钢的污泥产生量有限,其用于烧结或球团的比例本身也不高,另外,如果烧结或球团工序中使用过高比例的污泥,会影响制粒或造球的效果,进而影响烧结矿或球团矿生产;同时,污泥中含有一些有害元素,在烧结或球团生产中要控制有害元素的含量。

60.作为一种可选的实施方式,所述将所述污水和磁选后的剩余污泥混合,获得污水泥浆,具体包括:

61.将所述污水和磁选后的剩余污泥混合,获得质量分数为0~50%的污水泥浆。

62.作为一种可选的实施方式,所述将所述污水泥浆输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球,具体包括:

63.将所述污水泥浆输送至烧结混料设备进行制粒,或输送至球团混料设备进行造球,其中,在制粒原料或造球原料中,所述污水泥浆的用量以质量分数计为6~8%。

64.铁矿石烧结制粒、球团矿造球过程需要配加6%~8%左右的水以满足烧结料层良好的透气性及造球,低于此范围会导致制粒或造球效果变差,高于此范围则会影响烧结矿和球团矿正常生产,影响烧结矿和球团矿质量。

65.作为一种可选的实施方式,所述金属铁粉制成产品后可用于粉末冶金中制造机械零件,或者用于焊条的生产以改善焊条的焊接工艺性能。

66.本发明实施例工艺路线能够全部利用湿法除尘所产生的炼钢污泥废水、炼钢污泥等,实现了有价元素的高附加值利用;其次,金属铁、磁铁矿及碱性物质的回收利用,大大降

低了生产成本,提高了企业的效益;同时,由于污水、污泥的排放会增加生态环境的污染,因此该工艺能够降低污泥及废水对环境的污染,最大程度降低处理污泥废水的费用。

67.下面将结合实施例、对比例及实验数据对本技术一种转炉炼钢污泥及废水的综合利用处理工艺进行详细说明。

68.实施例1

69.本实施例一种转炉炼钢污泥及废水的综合利用处理工艺,具体包括:

70.(1)将湿法除尘所产生的70t污泥废水排入100t污泥沉淀池中,并加1

‰

聚合氯化铝和0.7%ph调节剂,使得污水中的悬浮物共絮沉淀、同时稳定污水泥浆的ph值为12;

71.(2)当沉淀池中的污泥充分沉降后,去除上层污水,将下层的污泥通过皮带运输机输送至磁选机中,将污泥中的金属铁磁选分离,其中,磁选前的污泥中,金属含量以质量分数计为34%,污泥的粒度小于200目的比例≥80%,磁选后的污泥含水量为13wt%;

72.(3)磁选后的金属铁经烘干、细磨、振筛后制备成成品的金属铁粉,最终获得14吨200目的金属铁粉;

73.(4)磁选后的污泥通过皮带运输机运至料场,污泥占烧结混匀矿的比例为3%;

74.(5)将污水及未能完全利用的污泥混合形成浓度为20%的污水泥浆,通过管道运输将泥浆混入烧结一次混料中,污水泥浆的用量占制粒原料的7.1%。

75.实施例2

76.本实施例一种转炉炼钢污泥及废水的综合利用处理工艺,具体包括:

77.(1)将湿法除尘所产生的60t污泥废水排入100t污泥沉淀池中,并加1

‰

聚合氯化铝和0.5%ph调节剂,使得污水中的悬浮物共絮沉淀、同时稳定污水泥浆的ph值为12;

78.(2)当沉淀池中的污泥充分沉降后,去除上层污水,将下层的污泥通过皮带运输机输送至磁选机中,将污泥中的金属铁磁选分离,其中,磁选前的污泥中,金属含量以质量分数计为32%,污泥的粒度小于200目的比例≥80%,磁选后的污泥含水量为9.8wt%;

79.(3)磁选后的金属铁经烘干、细磨、振筛后制备成成品的金属铁粉,获得14吨200目的金属铁粉;

80.(4)磁选后的污泥通过皮带运输机运至球团料仓,污泥加入比例为总含铁原料的5%;

81.(5)将污水及未能完全利用的污泥混合形成浓度为10%的污水泥浆,通过管道运输将泥浆混入球团圆盘造球机中,污水泥浆的用量占造球原料的6.8%。

82.对比例1:

83.(1)将湿法除尘所产生的70t污泥废水加入到浓缩机中,将污泥加水调制至含水率重量比为90%;

84.(2)对污泥进行调质处理,调节污泥的ph值为6,并进行充分搅拌;

85.(3)将处理后的污泥注入到压滤机中进行压滤,使污泥脱水,得到处理后的污泥,:

86.(4)分别对排出的废水和固相出口排出的泥渣进行回收处理,参与烧结配料。

87.相关试验:将同一批次的湿法除尘污泥废水各70吨,采用对比例1和实施例1的处理工艺进行处理,统计两组不同处理方式的能耗、成本、时间,金属铁产量,结果如表1所示:

88.表1实施例1与对比例1工艺的能耗、成本、时间和金属铁产量统计

[0089][0090]

表1中,实施例部分耗电量包括:去除上层污水的抽水设备、皮带运输机、磁选机、烘干机、细磨、振筛设备和污水泥浆混合设备所消耗的总电量;成本为整个处理周期结束后所消耗的人力成本、电力成本之和并减去制粒或造球的用水成本;处理时间为处理工艺完成所需时间。

[0091]

对比例部分耗电量包括压滤机、浓缩机、抽水设备、皮带运输机、污水处理设备、泥浆泵等设备的总耗电量,成本为整个处理周期结束后所消耗的人力成本、电力成本、残留物的处理成本及制粒或造球的用水成本之和;处理时间为处理工艺完成所需时间。

[0092]

由表1可知,本发明实施例工艺相比现有湿法除尘污泥废水处理工艺而言,能耗、成本更低,处理效率更好,并能够产生高附加值的金属铁,实现有价元素的再利用。

[0093]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0094]

(1)该工艺路线能够全部利用湿法除尘所产生的炼钢污泥废水、炼钢污泥等,实现了有价元素的高附加值利用,大大降低了生产成本,提高了企业的效益;

[0095]

(2)由于污水、污泥的排放会增加生态环境的污染,因此该工艺能够降低污泥及废水对环境的污染,最大程度降低处理污泥废水的费用。

[0096]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0097]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0098]

显然,本领域的技术人员可以对本发明

[0099]

进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1