一种酮肟生产废水资源化利用的方法与流程

1.本发明涉及环保水处理技术领域,具体涉及一种酮肟生产废水资源化利用的方法。

背景技术:

2.酮肟是一种应用广泛的有色金属复合萃取剂组分,是以壬基酚为底物、无水氯化铝为催化剂等经过一系列反应和提纯后制得,在其制取过程中产生了高浓度有机废水,有机成分主要为苯酚衍生物及脂肪烃化合物。苯酚衍生物难以自然降解与生化降解,又具有生物毒性,可引起人体中毒,对生态环境造成严重危害。另一方面,酮肟废水无机盐含量高、酸度高,同时含具有回收价值的铝盐,往往需要通过稀释处理,同时造成了有价资源的浪费。

3.目前,处理酮肟废水的方法主要有物化法、生化法和化学法三大类。物化法例如超声波分离法仅适合处理低浓度含酚废水,蒸发法对设备的要求高、投资大、运行成本高。生化法对废水的可生化性及生物毒性方面有较高要求。化学法包括化学混凝、化学氧化、电化学法等,采用单一化学方式处理高浓度酮肟废水成本高且无法回收有价资源。上述方法均存在技术或经济局限性。

技术实现要素:

4.针对现有技术的不足,本发明旨在提供一种酮肟生产废水资源化利用的方法,利用酮肟废水制备聚合氯化铝,在实现酮肟废水无害化处理的同时实现了资源化利用,兼具环保与经济效益。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种酮肟生产废水资源化利用的方法,包括如下步骤:

7.s1、曝气除油:

8.在酮肟生产废水中采用微孔曝气头生成粒径为20

‑

30μm的微气泡,使酮肟生产废水中悬浮油疏水基附着在气泡表面并随着气泡上浮,此时通过水面刮泡实现油水分离;

9.s2、调节水质,电化学氧化除去cod:

10.往经过步骤s1处理的废水中加入铝酸钙粉作为中和剂,加入清水作为稀释剂,以石墨为阳极、钛材为阴极,在搅拌条件下对废水施加直流电场,废水中的氯离子经电化学氧化作用生成强氧化性的次氯酸,持续氧化降解废水中的有机物;

11.s3、制备聚合氯化铝:

12.往步骤s2所得混合液中再次加入铝酸钙粉,在水热搅拌条件下持续反应;反应结束后静置、陈化后倒出上清液,得到聚合氯化铝溶液。

13.进一步地,步骤s1中,控制体积比v气:v液=100

‑

300:1。

14.进一步地,步骤s2中,控制反应过程条件为:清水加入体积比v清水:v废水=0.8

‑

1.2:1,铝酸钙粉加入质量体积比m铝酸钙:v废水=80

‑

160kg:1000l,ph2.5

‑

3.5,直流电场

电压2

‑

6v、电流密度350

‑

700a/m2、反应时间10

‑

30min、搅拌器浆叶线速度1

‑

4m/s。

15.进一步地,步骤s3中,控制反应过程条件为:铝酸钙粉的加入量以调整溶液ph值3.5

‑

5.0进行计量,反应温度90

‑

95℃,搅拌反应时间2

‑

6h,搅拌器浆叶线速度1

‑

4m/s,静置、陈化时间12

‑

48h。

16.本发明的有益效果在于:现有技术中对酮肟废水的处理主要采用蒸发或萃取工艺回收有机物,而本发明采用隔油、原位电化学氧化方式先预处理有机物,再资源化利用金属铝、无机酸,具有设备简单、工艺流程短、处理成本低的技术经济优点。

附图说明

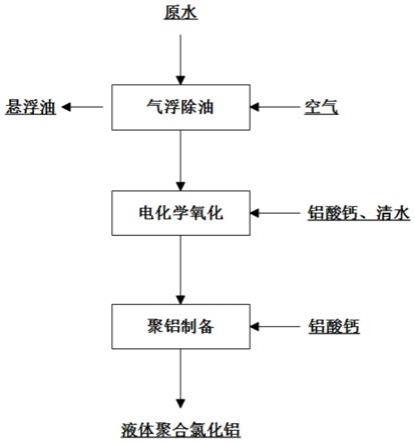

17.图1为本发明实施例的方法流程示意图。

具体实施方式

18.以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

19.实施例1

20.本实施例提供一种酮肟生产废水资源化利用的方法,如图1所示,具体过程为:

21.(1)曝气除油。在酮肟生产废水中采用微孔曝气头生成粒径为20

‑

30μm的微气泡,使废水中悬浮油疏水基附着在气泡表面,随着气泡上浮,在水面上刮泡实现油水分离,控制气体和废水体积比v气:v液=200:1。

22.(2)调节水质同步电化学氧化除去cod。往步骤(1)所得废水中加入铝酸钙粉作为中和剂、加入清水作为稀释剂,以石墨为阳极、钛材为阴极,在搅拌条件下对废水施加直流电场,废水中的氯离子经电化学氧化作用生成强氧化性的次氯酸,持续氧化降解废水中的有机物。控制反应过程条件:清水加入体积比v清水:v废水=1:1,铝酸钙加入质量体积比m铝酸钙:v废水=80kg:1000l,溶液ph3.1、直流电场电压6v,电流密度600a/m2,反应时间25min,搅拌器浆叶线速度1.5m/s。经电化学氧化处理后,实现对cod去除率为84.5%。

23.(3)制备聚合氯化铝。往步骤(2)所得混合液中再次加入铝酸钙粉,在水热搅拌条件下持续反应。反应结束后静置、陈化一段时间后倒出上清液,得到聚合氯化铝溶液。控制反应过程条件:加入铝酸钙至中和混合液ph值4.5,反应温度95℃,搅拌反应时间2h,搅拌器浆叶线速度2.4m/s,静置、陈化时间24h。经制备、固液分离后,实现cod进一步去除率达到98.2%,所得聚合氯化铝液体产品al2o3含量为7.4%,盐基度40.5%,各项指标满足《水处理剂聚氯化铝》(gb/t22627

‑

2014)标准要求。

24.实施例2

25.本实施例提供一种酮肟生产废水资源化利用的方法,如图1所示,具体过程为:

26.(1)曝气除油。在酮肟生产废水中采用微孔曝气头生成粒径为20

‑

30μm微气泡,使废水中悬浮油疏水基附着在气泡表面,随着气泡上浮,在水面上刮泡实现油水分离,控制体积比v气:v液=300:1。

27.(2)调节水质同步电化学氧化除去cod。往步骤(1)所得废水中加入铝酸钙粉作为中和剂、加入清水作为稀释剂,以石墨为阳极、钛材为阴极,在搅拌条件下对废水施加直流

电场,废水中的氯离子经电化学氧化作用生成强氧化性的次氯酸,持续氧化降解废水中的有机物。控制反应过程条件:清水加入体积比v清水:v废水=0.8:1,铝酸钙加入质量体积比m铝酸钙:v废水=80kg:1000l,溶液ph2.5、直流电场电压4v,电流密度450a/m2,反应时间30min,搅拌器浆叶线速度2.1m/s。经电化学氧化处理后,实现对cod去除率为83.7%。

28.(3)制备聚合氯化铝。往步骤(2)所得混合液中再次加入铝酸钙粉,在水热搅拌条件下持续反应。反应结束后静置、陈化一段时间后倒出上清液,得到聚合氯化铝溶液。控制反应过程条件:加入铝酸钙至中和混合液ph值3.5,反应温度90℃,搅拌反应时间4h,搅拌器浆叶线速度3m/s,静置、陈化时间36h。经制备、固液分离后,实现cod进一步去除率达到97.9%,所得聚合氯化铝液体产品al2o3含量为8.3%,盐基度39.8%,各项指标满足《水处理剂聚氯化铝》(gb/t22627

‑

2014)标准要求。

29.实施例3

30.本实施例提供一种酮肟生产废水资源化利用的方法,如图1所示,具体过程为:

31.(1)曝气除油。在酮肟生产废水中,采用微孔曝气头生成粒径为20

‑

30μm的微气泡,使废水中悬浮油疏水基附着在气泡表面,随着气泡上浮,在水面刮泡实现油水分离,控制体积比v气:v液=200:1。

32.(2)调节水质同步电化学氧化除去cod。往步骤(1)所得废水中加入铝酸钙粉作为中和剂、加入清水作为稀释剂,以石墨为阳极、钛材为阴极,在搅拌条件下对废水施加直流电场,废水中的氯离子经电化学氧化作用生成强氧化性的次氯酸,持续氧化降解废水中的有机物。控制反应过程条件:清水加入体积比v清水:v废水=1.1:1,铝酸钙加入质量体积比m铝酸钙:v废水=160kg:1000l,溶液ph3.5、直流电场电压6v,电流密度600a/m2,反应时间15min,搅拌器浆叶线速度4m/s。经电化学氧化处理后,实现对cod去除率为85.1%。

33.(3)制备聚合氯化铝。往步骤(2)所得混合液中再次加入铝酸钙粉,在水热搅拌条件下持续反应。反应结束后静置、陈化一段时间后倒出上清液,得到聚合氯化铝溶液。控制反应过程条件:加入铝酸钙至中和混合液ph值4.5,反应温度90℃,搅拌反应时间6h,搅拌器浆叶线速度1m/s,静置、陈化时间48h。经制备、固液分离后,实现cod进一步去除率达到99.0%,所得聚合氯化铝液体产品al2o3含量为6.5%,盐基度45.2%,各项指标满足《水处理剂聚氯化铝》(gb/t22627

‑

2014)标准要求。

34.实施例4

35.本实施例提供一种酮肟生产废水资源化利用的方法,如图1所示,具体过程为:

36.(1)曝气除油。在酮肟生产废水中采用微孔曝气头生成粒径为20

‑

30μm微气泡,使废水中悬浮油疏水基附着在气泡表面,随着气泡上浮,在水面刮泡实现油水分离,控制体积比v气:v液=100:1。

37.(2)调节水质同步电化学氧化除去cod。往步骤(1)所得废水中加入铝酸钙粉作为中和剂、加入清水作为稀释剂,以石墨为阳极、钛材为阴极,在搅拌条件下对废水施加直流电场,废水中的氯离子经电化学氧化作用生成强氧化性的次氯酸,持续氧化降解废水中的有机物。控制反应过程条件:清水加入体积比v清水:v废水=1.2:1,铝酸钙加入质量体积比m铝酸钙:v废水=130kg:1000l,溶液ph2.5、直流电场电压2v,电流密度350a/m2,反应时间30min,搅拌器浆叶线速度1m/s。经电化学氧化处理后,实现对cod去除率为82.9%。

38.(3)制备聚合氯化铝。往步骤(2)所得混合液中再次加入铝酸钙粉,在水热搅拌条

件下持续反应。反应结束后静置、陈化一段时间后倒出上清液,得到聚合氯化铝溶液。控制反应过程条件:加入铝酸钙至中和混合液ph值5.0,反应温度95℃,搅拌反应时间2h,搅拌器浆叶线速度3.5m/s,静置、陈化时间24h。经制备、固液分离后,实现cod进一步去除率达到98.7%,所得聚合氯化铝液体产品al2o3含量为6.8%,盐基度37.9%,各项指标满足《水处理剂聚氯化铝》(gb/t22627

‑

2014)标准要求。

39.实施例5

40.本实施例提供一种酮肟生产废水资源化利用的方法,如图1所示,具体过程为:

41.(1)曝气除油。在酮肟生产废水中,采用微孔曝气头生成粒径为20

‑

30μm微气泡,使废水中悬浮油疏水基附着在气泡表面,随着气泡上浮、刮泡实现油水分离,控制体积比v气:v液=300:1。

42.(2)调节水质同步电化学氧化除去cod。往步骤(1)所得废水中加入铝酸钙粉作为中和剂、加入清水作为稀释剂,以石墨为阳极、钛材为阴极,在搅拌条件下对废水施加直流电场,废水中的氯离子经电化学氧化作用生成强氧化性的次氯酸,持续氧化降解废水中的有机物。控制反应过程条件:清水加入体积比v清水:v废水=1:1,铝酸钙加入质量体积比m铝酸钙:v废水=100kg:1000l,溶液ph3.0、直流电场电压6v,电流密度700a/m2,反应时间10min,搅拌器浆叶线速度3.2m/s。经电化学氧化处理后,实现对cod去除率为83.6%。

43.(3)制备聚合氯化铝。往步骤(2)所得混合液中再次加入铝酸钙粉,在水热搅拌条件下持续反应。反应结束后静置、陈化一段时间后倒出上清液,得到聚合氯化铝溶液。控制反应过程条件:加入铝酸钙至中和混合液ph值4.0,反应温度90℃,搅拌反应时间3h,搅拌器浆叶线速度4m/s,静置、陈化时间12h。经制备、固液分离后,实现cod进一步去除率达到97.5%,所得聚合氯化铝液体产品al2o3含量为7.9%,盐基度43.6%,各项指标满足《水处理剂聚氯化铝》(gb/t22627

‑

2014)标准要求。

44.对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1