一种钴萃余液的深度去除镍、钴的方法与流程

1.本发明属于废水处理技术领域,涉及一种钴萃余液的深度去除镍、钴的方法。

背景技术:

2.钴是一种重要的战略性金属,广泛应用于航空航天、电机电器、机械、化工、陶瓷和电池等领域。电池级硫酸钴可用于制备碳酸钴、草酸钴、氢氧化钴等钴盐,还可通过电积制备钴金属,经煅烧还原法制备的球形氧化钴可用于制备钴酸锂正极材料。电池级硫酸钴溶液可与ni、mn、al等盐溶液共沉淀为二元和三元氢氧化物,其是制备锂离子电池正极材料的重要原料。

3.现有技术中,生产四氧化三钴的萃取车间存在如下问题:

4.(1)选用普通树脂对废水中的有机油分进行吸附,吸附效果差;

5.(2)选用普通的螯合剂对废水中的co

2+

、ni

2+

、nh

4+

、so

42

‑

等离子进行沉降,达不到废水排放的标准。

技术实现要素:

6.本发明的目的在于提供一种钴萃余液的深度去除镍、钴的方法,能使萃取废水中的co

2+

、ni

2+

离子变为絮凝物有效沉降,使废水达到合格排放的标准。

7.本发明所解决的技术问题为:

8.(1)如何通过苏青da201

‑

c树脂与d402大孔径敖合树脂对废水中的油分进行吸附,并且能通过蒸汽吹扫的方式将油分进行解吸出,加入稀碱能使苏青da201

‑

c树脂与d402大孔径敖合树脂活性再生,苏青da201

‑

c树脂与d402大孔径敖合树脂能对废水中的油分重复吸附;

9.(2)如何通过除油后的废水加入改性螯合剂能使废水中的镍、钴等离子絮凝,得到合格排放的废水。

10.本发明的目的可以通过以下技术方案实现:

11.一种钴萃余液的深度去除镍、钴的方法,具体包括如下步骤:

12.s1:往萃取余液废水内加入稀盐酸,调节萃取余液废水的ph为2

‑

4,随后使用初状态苏青da201

‑

c树脂对萃取余液废水中的油分进行吸附,吸附饱和后得到末状态苏青da201

‑

c树脂与混合液a;

13.s2:往混合液a内加入稀碱,调节混合液a的ph为6

‑

6.5,采用初状态d402大孔径敖合树脂对混合液a中的镍钴金属离子进行一级回收,吸附饱和后得到末状态d402大孔径敖合树脂与混合液b;

14.s3:往混合液b内添加改性螯合剂,过滤,得到合格排放的废水。

15.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述改性螯合剂通过以下步骤制备:

16.s1:将改性壳聚糖粉末溶解于乙酸溶液中,然后添加无水乙醇搅拌10

‑

12min,至溶

液内的改性壳聚糖粉末完全溶解,制得溶液a;

17.s2:往溶液a内滴加盐酸,调节溶液a内的ph为5.8,得到溶液b;

18.s3:将苯甲醛溶解于无水乙醇中搅拌10

‑

12min,随后滴加溶液b,在65℃的水浴条件下加热15min,超声振荡4h,然后静置1h,随后使用无水乙醇洗涤3次,得到产物a;

19.s4:将二硫化碳与氢氧化钠在室温下混合,随后在30℃的水浴条件下加热搅拌30min,得到溶液c,然后将产物a注入溶液c内,使用磁力搅拌器,控制转速为1000

‑

1200r/min,反应3h,得到产物b;

20.s5:往产物b中加入硼氢化钠和少量蒸馏水,继续使用磁力搅拌器,在50℃的水浴条件下,控制转速为1200

‑

1400r/min,反应2h,制得改性螯合剂。

21.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述改性壳聚糖、乙酸、无水乙醇的用量比为1.0g:25ml:20ml。

22.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述盐酸的浓度为1.0mol/l。

23.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述苯甲醛、无水乙醇的用量比为6.0g:40ml。

24.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述二硫化碳与氢氧化钠的用量比为1.5ml:3.6g。

25.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述硼氢化钠与蒸馏水的用量比为5.45g:50ml。

26.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述改性壳聚糖通过如下步骤制备:

27.s1:将壳聚糖粉末溶解于乙酸溶液,使用磁力搅拌器搅拌2h,随后静置12h,得到溶解的壳聚糖

‑

乙酸溶液;

28.s2:将柠檬酸钠与柠檬酸混合,得到ph为6.2的缓冲溶液,将壳聚糖

‑

乙酸溶液滴入缓冲溶液中,使用磁力搅拌器搅拌2h,随后静置1h,在4℃的条件下过滤,并使用去离子水反复洗涤,得到产物c;

29.s3:使用环氧氯丙烷洗涤产物c,随后加入盐酸调节溶液ph为6,在室温条件下反应1h,随后进行水洗,在50℃进行干燥、研磨得到改性壳聚糖粉末。

30.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述壳聚糖粉末与乙酸的用量比为1.5g:20ml。

31.作为本发明的一种钴萃余液的深度去除镍、钴的方法优选技术方案,所述柠檬酸钠与柠檬酸的浓度比为1:1;环氧氯丙烷用量为100ml。

32.本发明的有益效果:

33.(1)本发明中吸附饱和的苏青da201

‑

c树脂与d402大孔径敖合树脂使用蒸汽吹扫机进行蒸汽吹扫,随后加入稀碱,得到初状态da201

‑

a树脂与d402大孔径敖合树脂,使吸附能力再生,循环使用对废水的油分进行吸附,并且吸附完后的废水加入改性螯合剂,能将镍、钴离子絮凝,得到絮凝物,随后过滤,才得到合格排放的废水。

34.(2)该改性螯合剂对废水中的重金属有良好的捕集性能,cr

3+

、cu

2+

、mn

2+

、ni

2+

、pb

2+

等重金属离子通过絮凝作用均可获得较高的去除率。由于壳聚糖分子结构中

‑

nh

‑

具有较强

的金属螯合性,且在酸性条件下

‑

nh

‑

可与h

+

结合形成阳离子,对分子链起到很好的电中和作用,使高分子链线团易蜷曲成微小絮体,进而通过碰撞及高分链的吸附架桥作用而连接成大的絮团。同时其所带正电荷也有利于高分子链在带负电荷的絮团间架桥,从而促进絮体的形成和絮团的生长,使絮团密实而粗大,达到改善絮体沉降、增强其网捕卷扫性能的目的。

35.(3)采用柠檬酸钠和环氧氯丙烷依次对壳聚糖进行离子和共价键交联改性,使得改性壳聚糖表面呈现明显且丰富的孔穴结构,改性壳聚糖具有较大比表面积,物理多孔结构结合化学配位键,能实现对重金属有效吸附,且不易解离。

具体实施方式

36.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.实施例1

38.改性螯合剂通过以下步骤制备:

39.s1:控制改性壳聚糖、乙酸、无水乙醇的用量比为:1.0g:25ml:20ml,将改性壳聚糖粉末溶解于乙酸溶液中,然后添加无水乙醇搅拌10min,至溶液内的改性壳聚糖粉末完全溶解,制得溶液a;

40.s2:往溶液a内滴加盐酸,盐酸的浓度为1.0mol/l,调节溶液a内的ph为5.8,得到溶液b;

41.s3:控制苯甲醛、无水乙醇的用量比为:6.0g:40ml,将苯甲醛溶解于无水乙醇中搅拌10

‑

12min,随后滴加溶液b,在65℃的水浴条件下加热15min,超声振荡4h,然后静置1h,随后使用无水乙醇洗涤3次,得到产物a;

42.s4:控制二硫化碳与氢氧化钠的用量比为1.5ml:3.6g,将二硫化碳与氢氧化钠在室温下混合,随后在30℃的水浴条件下加热搅拌30min,得到溶液c,然后将产物a注入溶液c内,使用磁力搅拌器,控制转速为1000r/min,反应3h,得到产物b;

43.s5:控制硼氢化钠与蒸馏水的用量比为:5.45g:50ml,往产物b中加入硼氢化钠和少量蒸馏水,继续使用磁力搅拌器,在50℃的水浴条件下,控制转速为1200r/min,反应2h,制得改性螯合剂。

44.实施例2

45.改性螯合剂通过以下步骤制备:

46.s1:控制改性壳聚糖、乙酸、无水乙醇的用量比为:1.0g:25ml:20ml,将改性壳聚糖粉末溶解于乙酸溶液中,然后添加无水乙醇搅拌11min,至溶液内的改性壳聚糖粉末完全溶解,制得溶液a;

47.s2:往溶液a内滴加盐酸,盐酸的浓度为1.0mol/l,调节溶液a内的ph为5.8,得到溶液b;

48.s3:控制苯甲醛、无水乙醇的用量比为:6.0g:40ml,将苯甲醛溶解于无水乙醇中搅拌11min,随后滴加溶液b,在65℃的水浴条件下加热15min,超声振荡4h,然后静置1h,随后

使用无水乙醇洗涤3次,得到产物a;

49.s4:控制二硫化碳与氢氧化钠的用量比为1.5ml:3.6g,将二硫化碳与氢氧化钠在室温下混合,随后在30℃的水浴条件下加热搅拌30min,得到溶液c,然后将产物a注入溶液c内,使用磁力搅拌器,控制转速为1100r/min,反应3h,得到产物b;

50.s5:控制硼氢化钠与蒸馏水的用量比为:5.45g:50ml,往产物b中加入硼氢化钠和少量蒸馏水,继续使用磁力搅拌器,在50℃的水浴条件下,控制转速为1300r/min,反应2h,制得改性螯合剂。

51.实施例3

52.改性螯合剂通过以下步骤制备:

53.s1:控制改性壳聚糖、乙酸、无水乙醇的用量比为:1.0g:25ml:20ml,将改性壳聚糖粉末溶解于乙酸溶液中,然后添加无水乙醇搅拌12min,至溶液内的改性壳聚糖粉末完全溶解,制得溶液a;

54.s2:往溶液a内滴加盐酸,盐酸的浓度为1.0mol/l,调节溶液a内的ph为5.8,得到溶液b;

55.s3:控制苯甲醛、无水乙醇的用量比为:6.0g:40ml,将苯甲醛溶解于无水乙醇中搅拌12min,随后滴加溶液b,在65℃的水浴条件下加热15min,超声振荡4h,然后静置1h,随后使用无水乙醇洗涤3次,得到产物a;

56.s4:控制二硫化碳与氢氧化钠的用量比为1.5ml:3.6g,将二硫化碳与氢氧化钠在室温下混合,随后在30℃的水浴条件下加热搅拌30min,得到溶液c,然后将产物a注入溶液c内,使用磁力搅拌器,控制转速为1200r/min,反应3h,得到产物b;

57.s5:控制硼氢化钠与蒸馏水的用量比为:5.45g:50ml,往产物b中加入硼氢化钠和少量蒸馏水,继续使用磁力搅拌器,在50℃的水浴条件下,控制转速为1400r/min,反应2h,制得改性螯合剂。

58.实施例4

59.改性壳聚糖通过如下步骤制备:

60.s1:控制壳聚糖粉末与乙酸的用量比为:1.5g:20ml,将壳聚糖粉末溶解于乙酸溶液,使用磁力搅拌器搅拌2h,随后静置12h,得到溶解的壳聚糖

‑

乙酸溶液;

61.s2:控制柠檬酸钠与柠檬酸的浓度比为1:1,将柠檬酸钠与柠檬酸混合,得到ph为6.2的缓冲溶液,将壳聚糖

‑

乙酸溶液滴入缓冲溶液中,使用磁力搅拌器搅拌2h,随后静置1h,在4℃的条件下过滤,并使用去离子水反复洗涤,得到产物c;

62.s3:控制环氧氯丙烷用量为100ml,使用环氧氯丙烷洗涤产物c,随后加入盐酸调节溶液ph为6,在室温条件下反应1h,随后进行水洗,在50℃进行干燥、研磨得到改性壳聚糖粉末。

63.实施例5

64.改性壳聚糖通过如下步骤制备:

65.s1:控制壳聚糖粉末与乙酸的用量比为:1.5g:20ml,将壳聚糖粉末溶解于乙酸溶液,使用磁力搅拌器搅拌2h,随后静置12h,得到溶解的壳聚糖

‑

乙酸溶液;

66.s2:控制柠檬酸钠与柠檬酸的浓度比为1:1,将柠檬酸钠与柠檬酸混合,得到ph为6.2的缓冲溶液,将壳聚糖

‑

乙酸溶液滴入缓冲溶液中,使用磁力搅拌器搅拌2h,随后静置

1h,在4℃的条件下过滤,并使用去离子水反复洗涤,得到产物c;

67.s3:控制环氧氯丙烷用量为100ml,使用环氧氯丙烷洗涤产物c,随后加入盐酸调节溶液ph为6,在室温条件下反应1h,随后进行水洗,在50℃进行干燥、研磨得到改性壳聚糖粉末。

68.实施例6

69.改性壳聚糖通过如下步骤制备:

70.s1:控制壳聚糖粉末与乙酸的用量比为:1.5g:20ml,将壳聚糖粉末溶解于乙酸溶液,使用磁力搅拌器搅拌2h,随后静置12h,得到溶解的壳聚糖

‑

乙酸溶液;

71.s2:控制柠檬酸钠与柠檬酸的浓度比为1:1,将柠檬酸钠与柠檬酸混合,得到ph为6.2的缓冲溶液,将壳聚糖

‑

乙酸溶液滴入缓冲溶液中,使用磁力搅拌器搅拌2h,随后静置1h,在4℃的条件下过滤,并使用去离子水反复洗涤,得到产物c;

72.s3:控制环氧氯丙烷用量为100ml,使用环氧氯丙烷洗涤产物c,随后加入盐酸调节溶液ph为6,在室温条件下反应1h,随后进行水洗,在50℃进行干燥、研磨得到改性壳聚糖粉末。

73.实施例7

74.使用实施例1中的改性螯合剂

75.该钴萃余液的深度去除镍、钴的方法具体包括如下步骤:

76.s1:在钴萃车间内取萃取余液废水,往萃取余液废水内加入稀盐酸,调节萃取余液废水内的ph为2,随后使用初状态苏青da201

‑

c树脂对萃取余液废水中的油分进行吸附,吸附饱和后得到末状态苏青da201

‑

c树脂与混合液a;使用蒸汽吹扫机对末状态苏青da201

‑

a树脂进行蒸汽吹扫,随后往末状态da201

‑

a树脂加入稀碱,得到初状态da201

‑

a树脂;

77.s2:往混合液a内继续加入稀盐酸,调节混合液a的ph为6,采用初状态d402大孔径敖合树脂对混合液a中的镍钴金属离子进行一级回收,吸附饱和后得到末状态d402大孔径敖合树脂与混合液b;使用蒸汽吹扫机对末状态d402大孔径敖合树脂进行蒸汽吹扫,随后往末状态d402大孔径敖合树脂加入稀碱,得到初状态d402大孔径敖合树脂;

78.s3:往混合液b内添加改性螯合剂,过滤,得到合格排放的废水。

79.实施例8

80.使用实施例2中的改性螯合剂

81.该钴萃余液的深度去除镍、钴的方法具体包括如下步骤:

82.s1:在钴萃车间内取萃取余液废水,往萃取余液废水内加入稀盐酸,调节萃取余液废水内的ph为3,随后使用初状态苏青da201

‑

c树脂对萃取余液废水中的油分进行吸附,吸附饱和后得到末状态苏青da201

‑

c树脂与混合液a;使用蒸汽吹扫机对末状态苏青da201

‑

a树脂进行蒸汽吹扫,随后往末状态da201

‑

a树脂加入稀碱,得到初状态da201

‑

a树脂;

83.s2:往混合液a内继续加入稀盐酸,调节混合液a的ph为6.2,采用初状态d402大孔径敖合树脂对混合液a中的镍钴金属离子进行一级回收,吸附饱和后得到末状态d402大孔径敖合树脂与混合液b;使用蒸汽吹扫机对末状态d402大孔径敖合树脂进行蒸汽吹扫,随后往末状态d402大孔径敖合树脂加入稀碱,得到初状态d402大孔径敖合树脂;

84.s3:往混合液b内添加改性螯合剂,过滤,得到合格排放的废水。

85.实施例9

86.使用实施例3中的改性螯合剂

87.该钴萃余液的深度去除镍、钴的方法具体包括如下步骤:

88.s1:在钴萃车间内取萃取余液废水,往萃取余液废水内加入稀盐酸,调节萃取余液废水内的ph为4,随后使用初状态苏青da201

‑

c树脂对萃取余液废水中的油分进行吸附,吸附饱和后得到末状态苏青da201

‑

c树脂与混合液a;使用蒸汽吹扫机对末状态苏青da201

‑

a树脂进行蒸汽吹扫,随后往末状态da201

‑

a树脂加入稀碱,得到初状态da201

‑

a树脂;

89.s2:往混合液a内继续加入稀盐酸,调节混合液a的ph为6.5,采用初状态d402大孔径敖合树脂对混合液a中的镍钴金属离子进行一级回收,吸附饱和后得到末状态d402大孔径敖合树脂与混合液b;使用蒸汽吹扫机对末状态d402大孔径敖合树脂进行蒸汽吹扫,随后往末状态d402大孔径敖合树脂加入稀碱,得到初状态d402大孔径敖合树脂;

90.s3:往混合液b内添加改性螯合剂,过滤,得到合格排放的废水。

91.对比例1

92.选用不改性的壳聚糖进行对改性螯合剂的制备。

93.取10ml废水放入容量瓶中,然后分别在实施例7

‑

9中的废水加入实施例1

‑

3中制备的改性螯合剂,在废水中加入对比例1,然后在常温下,震荡5

‑

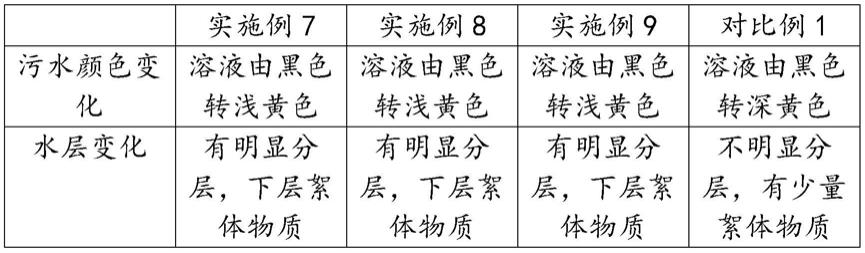

8min,然后观察污水水色,结果如表1所示:

94.表1为实施例7

‑

9中废水与对比例1中废水的使用效果

[0095][0096]

由表1可知,实施例7

‑

9中的改性螯合剂对废水中的重金属有良好的捕集性能,具有较强的金属螯合性,使絮团密实而粗大,达到改善絮体沉降、形成下层絮体物质沉淀且不易解离。

[0097]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1