一种铝型材阳极氧化废水处理工艺的制作方法

1.本发明涉及阳极氧化废水处理技术领域,具体涉及一种铝型材阳极氧化废水处理工艺。

背景技术:

2.现有的铝型材阳极氧化工艺,其产生的废水大多含铝离子、铁离子、磷元素、有机物等物质,现有的废水处理工艺多采用投加聚铝和聚丙烯酰胺处理,再进行膜过滤或反渗透等膜系统操作,但加入聚铝pac和聚丙烯酰胺pam处理容易导致膜系统的污堵,增大了膜系统的处理负荷,抗冲击负荷能力不足,容易对出水回用效果造成不利影响,且投加pac和pam的用量大。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种铝型材阳极氧化废水处理工艺,该工艺操作简单,控制方便,避免了投加pac和pam而造成用量大、成本高、处理效果单一、回用率低,且减少了因水中铝离子和pam导致超滤处理和反渗透处理等膜系统的污堵。

4.本发明的目的通过下述技术方案实现:一种铝型材阳极氧化废水处理工艺,包括如下步骤:

5.(s1)、收集阳极氧化生产过程中产生的废水;

6.(s2)、将废水的ph值调节至2.5-3.2,进行电絮凝处理;

7.(s3)、向废水中投加双氧水发生高级氧化反应;

8.(s4)、将废水的ph值调节至3.3-4.1,静置沉淀分离,取上清液;

9.(s5)、取步骤(s4)的上清液,调节ph值至8-9,静置沉淀分离,取上清液;

10.(s6)、取步骤(s5)的上清液,依次进行过滤处理、超滤处理和反渗透处理,得到回用水。

11.优选的,所述步骤(s2)中,电絮凝处理采用的电解板为铁板,电流密度是50-80ma/cm2,极板间距为6-10cm;所述步骤(s3)中,废水的orp值控制在300-400mv。

12.优选的,所述步骤(s4)中,通过投加氢氧化钠或氢氧化钠水溶液调节废水的ph值;所述步骤(s5)中,通过投加熟石灰或氢氧化钙水溶液调节上清液的ph值。

13.优选的,所述步骤(s6)中,过滤处理的步骤包括:将步骤(s5)的上清液依次经由石英砂过滤器和活性炭过滤器过滤,得到过滤液。

14.优选的,所述石英砂过滤器的石英砂粒径为2-16mm,所述活性炭过滤器的活性炭为粒径2-6mm的椰壳活性炭。

15.优选的,所述步骤(s6)中,超滤处理的步骤包括:将过滤处理后的过滤液依次经由第一保安过滤器和超滤管组进行超滤,分离得到超滤产水和超滤浓水,再将超滤产水进行反渗透处理,将浓水返回步骤(s1)收集的废水。

16.优选的,所述步骤(s6)中,反渗透处理的步骤包括:将超滤处理后的超滤产水经由一级反渗透系统进行反渗透,分离得到一级反渗透产水和一级反渗透浓水,再由二级反渗透系统进行反渗透,分离得到第一回用水和二级反渗透浓水。

17.优选的,所述反渗透处理的步骤还包括:将所述一级反渗透浓水和二级反渗透浓水收集并进行海水淡化处理,得到第二回用水。

18.优选的,所述海水淡化处理包括:将所述一级反渗透浓水和二级反渗透浓水依次经由海淡高压泵和海水淡化膜组进行海水淡化,分离得到第二回用水和海水淡化浓水。

19.优选的,所述铝型材阳极氧化废水处理工艺还包括:取步骤(s4)静置沉淀分离的污泥和步骤(s5)静置沉淀分离的污泥进行污泥处理,所述污泥处理的步骤包括将污泥依次经由高压隔膜泵和板框压滤机进行压滤,分离得到压滤液和滤渣,将压滤液返回步骤(s1)收集的废水。

20.本发明的有益效果在于:本发明的铝型材阳极氧化废水处理工艺,使用时,收集阳极氧化生产过程中产生的废水,将废水的ph值调节至2.5-3.2,进行电絮凝处理以电解除磷和脱色并产生亚铁离子,然后向废水中投加双氧水与电解产生的亚铁离子发生芬顿高级氧化反应,以便去除有机物、提高可生化性,接着将废水的ph值调节至3.3-4.1,使水中铝离子与铁离子生成氢氧化物,静置沉淀分离,取上清液,再调节ph值至8-9,与水中的磷酸根、金属离子反应生成磷酸沉淀物、氢氧化物沉淀,静置沉淀分离,取上清液,再依次进行过滤处理、超滤处理和反渗透处理,得到回用水,以便回用;与传统的阳极氧化废水处理工艺相比,该铝型材阳极氧化废水处理工艺合理利用废水中原有的铝离子、铁离子等金属离子的性质沉淀,不需投加pac和pam,减轻了超滤系统和反渗透系统的负担,减少超滤系统和反渗透系统的污堵,抗冲击负荷能力更强,延长使用寿命,运行稳定,出水回用效果更好。

附图说明

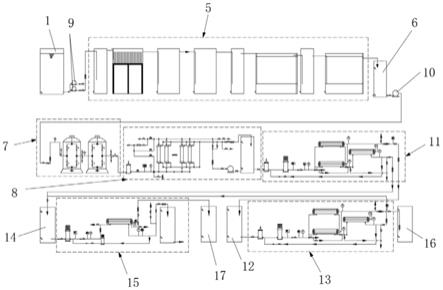

21.图1是本发明所述阳极氧化废水的处理系统的流程示意图;

22.图2是本发明所述物理化学处理系统的流程示意图;

23.图3是本发明所述过滤系统的流程示意图;

24.图4是本发明所述超滤系统的流程示意图;

25.图5是本发明所述一级反渗透系统的流程示意图;

26.图6是本发明所述二级反渗透系统的流程示意图;

27.图7是本发明所述海水淡化系统的流程示意图;

28.图8是本发明所述污泥处理系统的流程示意图;

29.附图标记为:1、综合废水收集池;2、污泥池;3、高压隔膜泵;4、板框压滤机;5、物理化学处理系统;51、第一ph调节池;52、电絮凝池;53、高级氧化池;54、第二ph调节池;55、第一沉淀池;56、沉淀反应池;57、第二沉淀池;6、清水池;7、过滤系统;71、石英砂过滤器;72、活性炭过滤器;8、超滤系统;81、第一保安过滤器;82、超滤管组;83、超滤产水箱;9、第一输送泵;10、第二输送泵;11、一级反渗透系统;111、第二保安过滤器;112、第一反渗透高压泵;113、第一反渗透膜组;12、一级产水箱;13、二级反渗透系统;131、第三保安过滤器;132、第二反渗透高压泵;133、第二反渗透膜组;14、反渗透浓水箱;15、海水淡化系统;151、海淡高压泵;152、海水淡化膜组;153、海淡浓水箱;16、第一回用水箱;17、第二回用水箱。

具体实施方式

30.为了便于本领域技术人员的理解,下面结合实施例及附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

31.一种铝型材阳极氧化废水处理工艺,包括如下步骤:

32.(s1)、收集阳极氧化生产过程中产生的废水;

33.(s2)、将废水的ph值调节至2.5-3.2,进行电絮凝处理;

34.(s3)、向废水中投加双氧水发生高级氧化反应;

35.(s4)、将废水的ph值调节至3.3-4.1,静置沉淀分离,取上清液;

36.(s5)、取步骤(s4)的上清液,调节ph值至8-9,静置沉淀分离,取上清液;

37.(s6)、取步骤(s5)的上清液,依次进行过滤处理、超滤处理和反渗透处理,得到回用水。

38.该铝型材阳极氧化废水处理工艺,使用时,收集阳极氧化生产过程中产生的废水,将废水的ph值调节至2.5-3.2,进行电絮凝处理以电解除磷和脱色并产生亚铁离子,然后向废水中投加双氧水与电解产生的亚铁离子发生芬顿高级氧化反应,以便去除有机物、提高可生化性,接着将废水的ph值调节至3.3-4.1,使水中铝离子与铁离子生成氢氧化物,静置沉淀分离,取上清液,再调节ph值至8-9,与水中的磷酸根、金属离子反应生成磷酸沉淀物、氢氧化物沉淀,静置沉淀分离,取上清液,再依次进行过滤处理、超滤处理和反渗透处理,得到回用水,以便回用;与传统的阳极氧化废水处理工艺相比,该铝型材阳极氧化废水处理工艺合理利用废水中原有的铝离子、铁离子等金属离子的性质沉淀,不需投加pac和pam,减轻了超滤系统8和反渗透系统的负担,减少超滤系统8和反渗透系统的污堵,抗冲击负荷能力更强,延长使用寿命,运行稳定,出水回用效果更好。当水中金属离子浓度1mol/l时,氢氧化铁沉淀的ph值范围:1.5-4.1,氢氧化铝沉淀的ph值范围:3.3-5.2,优选的,步骤(s2)的废水ph值控制在3.0,步骤(s4)的废水ph值调节至4.0,步骤(s5)的上清液ph值为8,投料成本更低且更有利于铝离子、铁离子、磷酸根离子的去除。

39.在本实施例中,所述步骤(s2)中,电絮凝处理采用的电解板为铁板,电流密度是50-80ma/cm2,极板间距为6-10cm;所述步骤(s3)中,废水的orp值控制在300-400mv。

40.采用上述技术方案,以便于步骤(s2)进行除磷和脱色,采用铁板便于后续进行高级氧化反应处理,避免采用其它导电板在电絮凝处理过程中析出至废水中而增大废水处理负荷;控制步骤(s3)中废水的orp值控制在300-400mv,以利于芬顿反应去除有机物、提高可生化性。优选的,所述步骤(s2)中,电流密度是60ma/cm2,极板间距为10cm;所述步骤(s3)中,废水的orp值控制在350mv。

41.在本实施例中,所述步骤(s4)中,通过投加氢氧化钠或氢氧化钠水溶液调节废水的ph值;所述步骤(s5)中,通过投加熟石灰或氢氧化钙水溶液调节上清液的ph值。

42.采用上述技术方案,步骤(s4)中,投加氢氧化钠或氢氧化钠水溶液以便控制ph值,且避免引入其它元素导致增大废水处理负荷。步骤(s5)中,投加熟石灰或氢氧化钙水溶液,熟石灰与磷酸反应生成磷酸钙沉淀,且部分金属离子能与氢氧根结合形成氢氧化物沉淀。

43.在本实施例中,所述步骤(s6)中,过滤处理的步骤包括:将步骤(s5)的上清液依次经由石英砂过滤器71和活性炭过滤器72过滤,得到过滤液。

44.在本实施例中,所述石英砂过滤器71的石英砂粒径为2-16mm,所述活性炭过滤器

72的活性炭为粒径2-6mm的椰壳活性炭。

45.采用上述技术方案,以便石英砂过滤器71更有效的截留除去水中的悬浮物、有机物、胶质颗粒、微生物等,以便降低水浊度、净化水质;更有利于活性炭过滤器72吸附余氯以防止反渗透系统的反渗透膜受其氧化降解,同时还能吸附小分子有机物等污染性物质,对水中异味、胶体及色素、重金属离子等有较明显的吸附去除作用。

46.在本实施例中,所述步骤(s6)中,超滤处理的步骤包括:将过滤处理后的过滤液依次经由第一保安过滤器81和超滤管组82进行超滤,分离得到超滤产水和超滤浓水,再将超滤产水进行反渗透处理,将浓水返回步骤(s1)收集的废水。

47.进一步的,所述超滤管组82采用的超滤膜元件为pvdf超滤膜,出水水质更好。

48.在本实施例中,所述步骤(s6)中,反渗透处理的步骤包括:将超滤处理后的超滤产水经由一级反渗透系统11进行反渗透,分离得到一级反渗透产水和一级反渗透浓水,再由二级反渗透系统13进行反渗透,分离得到第一回用水和二级反渗透浓水。

49.进一步的,一级反渗透系统11进行反渗透的步骤包括将超滤产水依次经由第二保安过滤器111、第一反渗透高压泵112和第一反渗透膜组113进行反渗透,分离得到一级反渗透产水和一级反渗透浓水;二级反渗透系统13进行反渗透的步骤包括将一级反渗透产水依次经由第三保安过滤器131、第二反渗透高压泵132和第二反渗透膜组133进行反渗透,分离得到第一回用水和二级反渗透浓水,得到的第一回用水水质较好,可回用于对水质要求较高的工业加工工序。优选的,第一反渗透膜组113的反渗透膜元件和第二反渗透膜组133的反渗透膜元件均为抗污染pvdf反渗透膜。

50.在本实施例中,所述反渗透处理的步骤还包括:将所述一级反渗透浓水和二级反渗透浓水收集并进行海水淡化处理,得到第二回用水。

51.在本实施例中,所述海水淡化处理包括:将所述一级反渗透浓水和二级反渗透浓水依次经由海淡高压泵151和海水淡化膜组152进行海水淡化,分离得到第二回用水和海水淡化浓水。

52.采用上述技术方案,得到的第二回用水水质相对第二反渗透膜组133分离的第一回用水水质较差,可回用于对水质要求低的工业加工工序,实现分质供水,该阳极氧化废水的处理工艺整体回用率可达80%以上。优选的,海水淡化膜组152的海水淡化膜元件为pvdf材质的高压海水淡化膜。

53.在本实施例中,所述铝型材阳极氧化废水处理工艺还包括:取步骤(s4)静置沉淀分离的污泥和步骤(s5)静置沉淀分离的污泥进行污泥处理,所述污泥处理的步骤包括将污泥依次经由高压隔膜泵3和板框压滤机4进行压滤,分离得到压滤液和滤渣,将压滤液返回步骤(s1)收集的废水。

54.采用上述技术方案,滤液返回步骤(s1)收集的废水再次处理,滤渣委外处理,从而避免该铝型材阳极氧化废水直接委外处理而成本过高。

55.该铝型材阳极氧化废水处理工艺采用如下阳极氧化废水的处理系统实现:

56.如图1-8所示,一种阳极氧化废水的处理系统,包括沿废水处理方向依次连通的综合废水收集池1、物理化学处理系统5、清水池6、过滤系统7、超滤系统8、反渗透系统和回用蓄水池,所述物理化学处理系统5包括沿废水处理方向依次连通的第一ph调节池51、电絮凝池52、高级氧化池53、第二ph调节池54、第一沉淀池55、沉淀反应池56和第二沉淀池57,所述

综合废水收集池1的废水出口与第一ph调节池51的废水入口连通,所述第二沉淀池57的上清液出口与清水池6的废水入口连通。

57.该阳极氧化废水的处理系统,使用时,综合废水收集池1收集铝型材阳极氧化工艺废水,经第一ph调节池51调节废水的ph值至2.5-3.2,再进入电絮凝池52进行电解除磷和脱色并产生亚铁离子,然后进入高级氧化池53投加双氧水与电解产生的亚铁离子发生芬顿反应,以便去除有机物、提高可生化性,接着进入第二ph调节池54投加氢氧化钠至废水ph值至3.3-4.1,使水中铝离子与铁离子生成氢氧化物,进入第一沉淀池55沉淀分离,去除大部分铝离子和铁离子,取第一沉淀池55的上清液进入沉淀反应池56投加熟石灰调节ph值至8-9,使熟石灰与水中的磷酸根反应生成磷酸钙、部分金属离子与氢氧根离子形成氢氧化物沉淀,进入第二沉淀池57沉淀分离,去除大部分磷和部分金属离子,取第二沉淀池57的上清液进入清水池6,再依次经过滤系统7过滤处理、超滤系统8超滤处理和反渗透系统反渗透处理,将回用水集中收集于回用蓄水池进行回用;与传统的阳极氧化废水处理系统相比,该阳极氧化废水的处理系统合理利用废水中原有的铝离子、铁离子等金属离子的性质沉淀,不需投加pac和pam,减轻了超滤系统8和反渗透系统的负担,减少超滤系统8和反渗透系统的污堵,抗冲击负荷能力更强,延长使用寿命,运行稳定,出水回用效果更好。

58.在本实施例中,所述综合废水收集池1和第一ph调节池51之间连通有第一输送泵9。

59.采用上述技术方案,以便于综合废水收集池1的废水利用第一输送泵9提升进入第一ph调节池51进行废水处理。

60.在本实施例中,所述过滤系统7包括石英砂过滤器71和活性炭过滤器72,所述清水池6、石英砂过滤器71、活性炭过滤器72和超滤系统8沿废水处理方向依次连通。

61.采用上述技术方案,采用石英砂过滤器71有效的截留除去水中的悬浮物、有机物、胶质颗粒、微生物等,以便降低水浊度、净化水质;再采用活性炭过滤器72能够吸附余氯以防止反渗透系统的反渗透膜受其氧化降解,同时还能吸附小分子有机物等污染性物质,对水中异味、胶体及色素、重金属离子等有较明显的吸附去除作用。

62.在本实施例中,所述清水池6和石英砂过滤器71之间连通有第二输送泵10。

63.采用上述技术方案,以便于清水池6的废水利用第二输送泵10提升进入石英砂过滤器71进一步进行废水处理。

64.在本实施例中,所述超滤系统8包括第一保安过滤器81、超滤管组82和超滤产水箱83,所述活性炭过滤器72、第一保安过滤器81、超滤管组82、超滤产水箱83和反渗透系统沿废水处理方向依次连通,所述超滤管组82的浓水出口与综合废水收集池1的浓水入口连通。

65.采用上述技术方案,经第一保安过滤器81过滤悬浮颗粒,再由超滤管组82将废水分离成超滤产水和超滤浓水,超滤产水进入反渗透系统进一步净化,超滤浓水由超滤管组82的浓水出口输送至综合废水收集池1。

66.在本实施例中,所述反渗透系统包括一级反渗透系统11、一级产水箱12和二级反渗透系统13,所述超滤系统8、一级反渗透系统11、一级产水箱12、二级反渗透系统13和回用蓄水池沿废水处理方向依次连通。

67.采用上述技术方案,超滤系统8分离的超滤产水经一级反渗透系统11和二级反渗透系统13脱盐处理,得到的水质较好,可回用于对水质要求较高的工业加工工序。

68.在本实施例中,所述一级反渗透系统11包括第二保安过滤器111、第一反渗透高压泵112和第一反渗透膜组113,所述二级反渗透系统13包括第三保安过滤器131、第二反渗透高压泵132和第二反渗透膜组133,所述超滤系统8、第二保安过滤器111、第一反渗透高压泵112、第一反渗透膜组113、一级产水箱12、第三保安过滤器131、第二反渗透高压泵132、第二反渗透膜组133和回用蓄水池沿废水处理方向依次连通。

69.采用上述技术方案,一级反渗透系统11采用第二保安过滤器111过滤悬浮颗粒,再由第一反渗透高压泵112将废水输入第一反渗透膜组113进行脱盐处理,分离出一级反渗透产水和一级反渗透浓水,一级反渗透产水由一级产水箱12收集;再采用第三保安过滤器131过滤悬浮颗粒,再由第二反渗透高压泵132将废水输入第二反渗透膜组133进行脱盐处理,分离出第一回用水和二级反渗透浓水,第一回用水由回用蓄水池收集,得到的水质较好,可回用于对水质要求较高的工业加工工序。

70.在本实施例中,所述反渗透系统还包括反渗透浓水箱14以及与反渗透浓水箱14的浓水出口连通的海水淡化系统15,所述回用蓄水池包括与所述第二反渗透膜组133的回用水出口连通的第一回用水箱16以及与海水淡化系统15的回用水出口连通的第二回用水箱17,所述第一反渗透膜组113的浓水出口和第二反渗透膜组133的浓水出口均与反渗透浓水箱14的浓水入口连通。

71.采用上述技术方案,一级反渗透浓水和二级反渗透浓水均由反渗透浓水箱14收集,再经海水淡化系统15海水淡化膜分离处理后,分离出海水淡化浓水和第二回用水,第二回用水由第二回用水箱17收集回用,其水质相对第二反渗透膜组133分离的第一回用水水质较差,可回用于对水质要求低的工业加工工序。另外,采用第一回用水箱16收集所述第二反渗透膜组133的第一回用水,采用第二回用水箱17收集所述海水淡化系统15的第二回用水,实现分质供水,该阳极氧化废水的处理系统整体回用率可达%以上。

72.在本实施例中,所述海水淡化系统15包括海淡高压泵151、海水淡化膜组152和海淡浓水箱153,所述反渗透浓水箱14、海淡高压泵151、海水淡化膜组152、海淡浓水箱153和第二回用水箱17沿废水处理方向依次连通,所述海水淡化膜组152的浓水出口与海淡浓水箱153浓水入口连通。

73.采用上述技术方案,利用海淡高压泵151将反渗透浓水箱14的浓水输入海水淡化膜组152分离处理,分离出海水淡化浓水和第二回用水,第二回用水由第二回用水箱17收集回用,海水淡化浓水由海水淡化膜组152的浓水出口进入海淡浓水箱153收集,待采用常规手段或委外处理达标后再外排。

74.在本实施例中,所述阳极氧化废水的处理系统还包括污泥处理系统,所述污泥处理系统包括沿污泥的处理方向依次连通的污泥池2、高压隔膜泵3和板框压滤机4,所述第一沉淀池55的沉淀污泥出口和第二沉淀池57的沉淀污泥出口均与污泥池2的污泥入口连通,所述板框压滤机4的滤液出口与所述综合废水收集池1的废水入口连通。

75.采用上述技术方案,第一沉淀池55的沉淀污泥和第二沉淀池57的沉淀污泥由污泥池2收集后,采用高压隔膜泵3输送至板框压滤机4进行压滤处理,分离出压滤液和滤渣,压滤液返回综合废水收集池1再次处理,滤渣委外处理。

76.以该阳极氧化废水的处理系统结合本发明的铝型材阳极氧化废水处理工艺,进行实地测试,计算其脱盐率和回用率,如下表所示:

[0077][0078][0079]

由上表可知,该阳极氧化废水的处理工艺实现分质供水,整体回用率可达80%以上。

[0080]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1