一种处理高浓度废水的厌氧反应器的制作方法

1.本实用新型属于厌氧反应设备技术领域,具体涉及一种处理高浓度废水的厌氧反应器。

背景技术:

2.厌氧反应器是一种采用生物法处理废水的设备,其充分利用了厌氧颗粒污泥技术,通过外循环为反应器提供充分的上升流速,保持颗粒污泥床的膨胀和反应器内部的混合,提高了反应器的处理效率。其工作原理为高浓度废水由布水系统从厌氧反应器底部泵入,与反应器内的厌氧颗粒污泥充分混合,绝大部分有机物质被转化为沼气,气液分离模块将沼气、水和污泥实现良好分离,沼气由顶部进入沼气输送系统,废水由出水管流入后续处理系统,厌氧污泥回流至污泥床。

3.现有技术中,为使高浓度废水与厌氧污泥混合均匀,常采用搅拌器进行搅拌。如专利公开号为cn101823793a的专利公开了一种双路循环全混式厌氧反应器,主要包括:反应器主体,进料装置,循环搅拌装置,排污装置,安全防护装置,出水装置,加热装置,检测控制装置,和沼气收集装置等组成。双路循环全混式厌氧反应器具有内循环搅拌装置和外循环搅拌装置;两套循环搅拌装置结合起来对物料进行搅拌,以内循环搅拌为主,外循环搅拌为辅,能有效截留污泥,产期率高,显著减少运行费用,明显改善出水水质等特点。但对废水和厌氧污泥施加离心力,无法很好的将底部的厌氧污泥向上翻转,大大影响混合效果和废水处理效果。

技术实现要素:

4.本实用新型的目的是提供一种处理高浓度废水的厌氧反应器,提高废水与厌氧污泥的混合效果及厌氧处理效果,且提高兼容性。

5.本实用新型提供了如下的技术方案:

6.本技术提出一种处理高浓度废水的厌氧反应器,包括厌氧反应器本体,所述厌氧反应器本体内从下至上设有搅拌机构、布水器、一级三相分离器和二级三相分离器,所述搅拌机构包括:

7.限位组件,包括限位框和设于限位框两侧的固定杆,所述固定杆穿出厌氧反应器本体外侧;

8.驱动组件,包括驱动框、驱动电机和驱动齿轮,所述驱动框滑动设于限位框内,且驱动框内设有齿轮槽,所述驱动齿轮和齿轮槽的每个齿外侧均设有啮合块,所述驱动框通过齿轮槽与驱动齿轮啮合连接,所述驱动齿轮连接驱动电机;

9.搅拌组件,包括多个连接组件和搅拌杆,所述连接组件垂直设于驱动框一侧,所述搅拌杆与连接组件转动连接且使连接杆与水平方向倾斜。

10.优先地,所述啮合块边缘呈圆弧型,所述固定杆呈直线形或弧形,所述驱动框、限位框边缘线平行于厌氧反应器本体内壁,所述厌氧反应器本体呈立方体或圆柱体,且根据

厌氧反应器本体的形状确定驱动齿轮和齿轮槽上啮合块的接触位置。

11.优先地,所述驱动齿轮固定设于厌氧反应器本体内壁且连接有连接杆,所述连接杆穿出厌氧反应器本体内壁连接驱动电机,所述驱动电机设于厌氧反应器本体外壁。

12.优先地,所述齿轮槽呈椭圆形,且靠近固定杆两侧呈弧形,垂直于搅拌杆两侧相对平行设立,所述连接组件固定设于齿轮槽与驱动框边缘之间。

13.优先地,所述连接组件包括l型杆和伸缩杆,所述l型杆靠近伸缩杆一侧设有螺纹槽,所述伸缩杆与l型杆通过螺纹槽啮合连接,所述搅拌杆靠近连接组件一侧设有凹槽,所述凹槽内插设有转动杆,所述伸缩杆下端插入凹槽内,且与转动杆转动连接。

14.优先地,所述厌氧反应器本体内且与搅拌机构相对一侧设有滑槽组,所述转动杆远离连接组件一端插设于滑槽组。

15.优先地,所述厌氧反应器本体两侧设有通孔,所述通孔处设有密封圈,所述固定杆通过通孔穿出厌氧反应器本体外侧,且密封圈保持厌氧反应器本体内的密封性,所述限位框的长度与驱动框的长度相同,且限位框的宽度大于驱动框的宽度。

16.优先地,所述厌氧反应器本体上设有集气罩,所述集气罩外设有排气管,所述布水器上连接有进水管,所述进水管上端穿出厌氧反应器本体外侧,所述一级三相分离器上连接有一级集气管,所述二级三相分离器上连接有二级集气管,所述一级集气管和二级集气管均于集气罩连接。

17.优先地,所述厌氧反应器本体靠近搅拌机构和滑槽左两侧相对平行设立,所述厌氧反应器本体侧壁设有进液管和排液管,所述进液管的高度高于排液管的高度,所述厌氧反应器本体下设有底座。

18.本实用新型的有益效果是:

19.1.通过驱动电机使驱动齿轮转动,并通过齿轮槽带动驱动框转动,驱动框带动搅拌组件转动,将底层厌氧污泥向上翻转,实现高浓度废水与厌氧污泥的均匀混合,并通过限位组件和滑槽组限位,操作便捷且搅拌效果较好;

20.2.通过连接组件可调节搅拌杆距离厌氧反应器本体底部的距离,避免底部厌氧污泥无法混合;

21.3.兼容多种形状的厌氧反应器本体,提高兼容性,降低成本。

附图说明

22.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

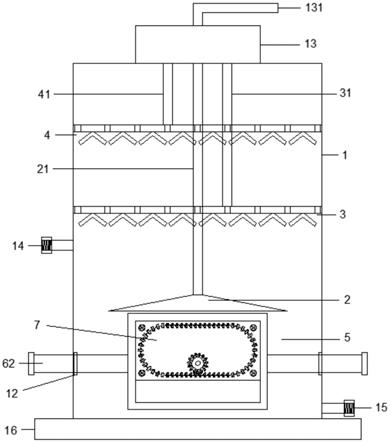

23.图1是本实用新型的连接示意图;

24.图2是本实用新型的搅拌机构连接示意图;

25.图3是本实用新型的啮合块连接示意图;

26.图4是本实用新型的滑槽组连接示意图;

27.图5是本实用新型的搅拌组件侧视连接示意图。

28.图中标记为:1.厌氧反应器本体,11.滑槽组,12.密封圈,13.集气罩,131.排气管,14.进液管,15.排液管,16.底座,2.布水器,21.进水管,3.一级三相分离器,31.一级集气管,4.二级三相分离器,41.二级集气管,5.搅拌机构,6.限位组件,61.限位框,62.固定杆,

7.驱动组件,71.驱动框,711.齿轮槽,72.驱动齿轮,721.连接杆,73.啮合块,8.搅拌组件,81.连接组件,811.l型杆,812.伸缩杆,82.搅拌杆,821.凹槽,822.转动杆。

具体实施方式

29.实施例1

30.如图1所示,本技术提出一种处理高浓度废水的厌氧反应器,包括厌氧反应器本体1,厌氧反应器本体1内从下至上设有搅拌机构5、布水器2、一级三相分离器3和二级三相分离器4,厌氧反应器本体1上设有集气罩13,集气罩13外设有排气管131,布水器2上连接有进水管21,进水管21上端穿出厌氧反应器本体1外侧,一级三相分离器3上连接有一级集气管31,二级三相分离器4上连接有二级集气管41,一级集气管31和二级集气管41均于集气罩13连接。厌氧反应器本体1靠近搅拌机构5和滑槽左两侧相对平行设立,厌氧反应器本体1侧壁设有进液管14和排液管15,进液管14的高度高于排液管15的高度,厌氧反应器本体1下设有底座16。

31.如图1所示,搅拌机构5包括:

32.如图1所示,限位组件6,包括限位框61和设于限位框61两侧的固定杆62,固定杆62穿出厌氧反应器本体1外侧。厌氧反应器本体1两侧设有通孔,通孔处设有密封圈12,固定杆62通过通孔穿出厌氧反应器本体1外侧,且密封圈12保持厌氧反应器本体1内的密封性,限位框61的长度与驱动框71的长度相同,且限位框61的宽度大于驱动框71的宽度。

33.如图1-3所示,驱动组件7,包括驱动框71、驱动电机和驱动齿轮72,驱动框71滑动设于限位框61内,且驱动框71内设有齿轮槽711,齿轮槽711呈椭圆形,且靠近固定杆62两侧呈弧形,垂直于搅拌杆82两侧相对平行设立,连接组件81固定设于齿轮槽711与驱动框71边缘之间。驱动齿轮72和齿轮槽711的每个齿外侧均设有啮合块73,驱动框71通过齿轮槽711与驱动齿轮72啮合连接,驱动齿轮72连接驱动电机。驱动齿轮72固定设于厌氧反应器本体1内壁且连接有连接杆721,连接杆721穿出厌氧反应器本体1内壁连接驱动电机,驱动电机设于厌氧反应器本体1外壁。啮合块73边缘呈圆弧型,固定杆62呈直线形,驱动框71、限位框61边缘线平行于厌氧反应器本体1内壁,厌氧反应器本体1呈立方体,且根据厌氧反应器本体1的形状确定驱动齿轮72和齿轮槽711上啮合块73的接触位置。

34.如图4-5所示,搅拌组件8,包括多个连接组件81和搅拌杆82,连接组件81垂直设于驱动框71一侧,搅拌杆82与连接组件81转动连接且使连接杆721与水平方向倾斜。连接组件81包括l型杆811和伸缩杆812,l型杆811靠近伸缩杆812一侧设有螺纹槽,伸缩杆812与l型杆811通过螺纹槽啮合连接,搅拌杆82靠近连接组件81一侧设有凹槽821,凹槽821内插设有转动杆822,伸缩杆812下端插入凹槽821内,且与转动杆822转动连接。

35.如图4所示,厌氧反应器本体1内且与搅拌机构5相对一侧设有滑槽组11,转动杆822远离连接组件81一端插设于滑槽组11,起到支撑固定的作用。

36.如图1-5所示,为使高浓度废水与厌氧污泥均匀混合,提高厌氧处理效果,根据搅拌机构5至厌氧反应器本体1底部的距离,调节伸缩杆812的长度,即确保下端的搅拌杆82几乎贴近于厌氧反应器本体1底部,在厌氧反应器本体1内,高浓度废水通过进液管14进入厌氧反应器本体1内,驱动电机通过连接杆721带动驱动齿轮72转动,驱动齿轮72通过齿轮槽711带动驱动框71在限位框61内转动,驱动框71带动限位框61和固定杆62水平移动,同时驱

动框71通过连接组件81带动搅拌杆82转动,使高浓度废水与厌氧污泥混合均匀,产生的沼气竖直向上进入一级三相分离器3和二级三相分离器4,并通过一级集气管31和二级集气管41传送至集气罩13内,并通过排气管131进行收集,经过厌氧反应的高浓度废水通过排液管15排出。

37.上述的处理高浓度废水的厌氧反应器的使用方法,具体包括以下步骤:

38.s1.根据厌氧反应器本体1的形状,确定固定杆62、驱动框71、限位框61的形状及驱动齿轮72和齿轮槽711上的啮合块的接触位置,厌氧反应器本体1呈立方体,则固定杆62、驱动框71、限位框61均呈直线形,驱动齿轮72与齿轮槽711处于同一竖直轴线上;

39.s2.调节伸缩杆812的伸出长度及搅拌杆82的倾斜角度;

40.s3.开启驱动电机,驱动电机驱动驱动齿轮72转动,驱动齿轮72通过啮合块带动驱动框71、搅拌组件8循环进行水平移动和竖直移动,通过搅拌杆82的倾角,循环搅拌厌氧反应器本体1底部的厌氧菌和废水的混合物。

41.实施例2

42.本实施例与实施例1的区别之处在于:厌氧反应器本体1呈圆柱体,固定杆62呈弧形,驱动框71、限位框61边缘线平行于厌氧反应器本体1内壁即呈弧形。驱动齿轮72的啮合块与齿轮槽711的啮合块73侧边缘连接,即驱动齿轮72和齿轮槽711的轴线有偏差。驱动齿轮72带动限位框61和驱动框71沿厌氧反应器本体1内壁循环进行弧形移动和竖直移动。本实施例的其他技术特征与使用方法均与实施例1相同。

43.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1