循环式厌氧发酵装置的制作方法

1.本实用新型涉及发酵设备技术领域,尤其涉及一种循环式厌氧发酵装置。

背景技术:

2.对于餐厨垃圾常采用cstr(continuous stirred tank reactor,全混合厌氧反应器)技术进行处理,通过厌氧发酵餐厨垃圾的浆料,可以不断产生沼气做进一步利用,但现有的厌氧发酵装置在使用时难免出现浆料上下分层的现象,导致浆料混合不均匀,浆料中的有机物不能得到充分降解。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提出一种循环式厌氧发酵装置,以解决背景技术中提及的相关问题。

4.基于上述目的,本实用新型提供了一种循环式厌氧发酵装置,包括:

5.发酵罐;

6.搅拌系统,设置在所述发酵罐内部,被配置为搅拌所述发酵罐内的浆料;

7.循环系统,设置在所述发酵罐外部,包括依次连通的引流管、第一驱动件和回流管;所述引流管与所述发酵罐顶部连通,入口高度低于所述发酵罐内所述浆料的工作液位高度,所述回流管与所述发酵罐底部连通;所述第一驱动件被配置为驱动所述发酵罐内顶部的所述浆料经由引流管和回流管循环至所述发酵罐内底部。

8.进一步地,所述循环式厌氧发酵装置还包括进料系统,所述进料系统设置在所述发酵罐外部,包括连通的第二驱动件和进料管,所述进料管与所述发酵罐底部连通,所述第二驱动件被配置为驱动需要进行发酵的所述浆料进入所述发酵罐内部。

9.进一步地,所述回流管和所述进料管连通,所述第一驱动件还被配置为驱动所述发酵罐内顶部的所述浆料经由所述引流管、回流管和进料管循环至所述发酵罐内底部。

10.进一步地,所述第一驱动件的入口设有第一阀,出口设有第二阀;所述第二驱动件的出口设有第三阀。

11.进一步地,所述第一驱动件的入口还设有第一流量计,所述第二驱动件的入口设有第二流量计;所述发酵罐侧壁顶部设有第一温度计,底部设有第二温度计。

12.进一步地,所述循环系统还包括取料器,所述取料器设置在所述发酵罐内顶部,与所述引流管连通;所述取料器顶部的高度高于所述工作液位高度,所述取料器侧壁设有通孔,所述通孔的高度低于所述工作液位高度。

13.进一步地,所述搅拌系统包括依次连接的搅拌电机、搅拌轴和搅拌桨,所述搅拌桨为多组。

14.进一步地,所述循环式厌氧发酵装置还包括出料系统,所述出料系统设置在所述发酵罐外部,包括第一出料管和第二出料管,所述第一出料管与所述发酵罐底部连通,出口设有第四阀;所述第二出料管与所述发酵罐顶部连通,出口设有第五阀。

15.进一步地,所述出料系统还包括第一出料口,所述第一出料口设置在所述发酵罐内顶部,与所述第一出料管连通,所述第一出料口的入口水平设置,高度等于所述工作液位高度。

16.进一步地,所述循环式厌氧发酵装置还包括排气系统,所述排气系统设置在所述发酵罐顶部并与所述发酵罐连通。

17.从上面所述可以看出,本实用新型提供的循环式厌氧发酵装置,通过设置搅拌系统,使浆料在发酵罐中实现水平方向的循环;通过设置循环系统,使浆料实现竖直方向的循环;循环系统设置在发酵罐外部,便于安装维护;将发酵罐顶部的浆料输送至发酵罐底部,一方面避免底部浆料固含率较高损害驱动件,另一方面避免底部浆料还未反应完全便排出发酵罐;该循环式厌氧发酵装置,结构简单,使用时避免了浆料分层现象,使浆料混合更均匀,提高了浆料中有机物的降解率。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

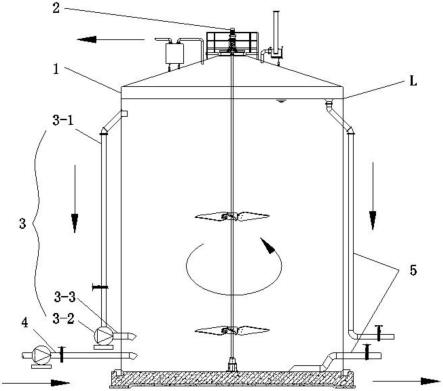

19.图1为本实用新型实施例中一种循环式厌氧发酵装置的结构示意图;

20.图2为本实用新型实施例中另一种循环式厌氧发酵装置的结构示意图。

21.附图标记:1、发酵罐;1-1、第一温度计;1-2、第二温度计;

22.2、搅拌系统;2-1、搅拌电机;2-2、搅拌轴;2-3、搅拌桨;

23.3、循环系统;3-1、引流管;3-2、第一驱动件;3-3、回流管;3-4、第一阀;3-5、第二阀;3-6、第一流量计;3-7、取料器;3-8、通孔;

24.4、进料系统;4-1、第二驱动件;4-2、进料管;4-3、第三阀;4-4、第二流量计;

25.5、出料系统;5-1、第一出料管;5-2、第二出料管;5-3、第四阀;5-4、第五阀;5-5、第一出料口;6、排气系统;7、压力平衡系统。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型进一步详细说明。

27.需要说明的是,除非另外定义,本实用新型实施例使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

28.餐厨垃圾是厌氧发酵产沼气的良好底物,目前,国内外餐厨垃圾在通过预处理三

相分离后产生的浆料多采用全混厌氧反应器cstr(continuous stirredtank reactor)生物处理技术进行处理。cstr技术是一种使发酵原料和微生物处于完全混合状态的厌氧处理技术,相较于其他处理技术,能够持续不断地产生沼气,将有机废弃物变废为宝的同时,可以获得环境效益、社会效益和经济效益的统一。

29.cstr技术处理多采用中温湿式厌氧发酵,反应温度为37℃,浆料的固含率约为8%,浆料在反应器中难免出现浆料上下分层的现象,导致浆料混合不均匀,活性成分分布不均,对浆料中的有机物不能充分降解;并且由于分层使得浆料顶部和底部的温度分布也不均匀,也会影响有机物降解效果。

30.在实现本实用新型的过程中发现,可以考虑对反应器设计内循环系统,避免浆料上下分层现象,提高降解效率。

31.以下,通过具体的实施例并结合图1-2进一步详细说明本实用新型的技术方案。

32.本实用新型的一些实施例中提供了一种循环式厌氧发酵装置,如图1所示,包括:发酵罐1;搅拌系统2,设置在所述发酵罐1内部,被配置为搅拌所述发酵罐1内的浆料;循环系统3,设置在所述发酵罐1外部,包括依次连通的引流管3-1、第一驱动件3-2和回流管3-3;所述引流管3-1与所述发酵罐1顶部连通,入口高度低于所述发酵罐1内所述浆料的工作液位高度,所述回流管 3-3与所述发酵罐1底部连通;所述第一驱动件3-2被配置为驱动所述发酵罐1 内顶部的所述浆料经由引流管3-1和回流管3-3循环至所述发酵罐1内底部。

33.通过设置搅拌系统2,使浆料在发酵罐1中实现水平方向的循环。

34.引流管3-1与发酵罐1顶部连通,使得发酵罐1内的顶部浆料可以通过引流管3-1排出发酵罐1;通常浆料的顶部会有不能被分解的浮渣,如图1所示, l代表浆料的工作液位高度,引流管3-1入口高度低于工作液位高度,可以减少浮渣进入引流管3-1,避免对第一驱动件3-2造成损害。

35.第一驱动件3-2为离心泵,型号为isw50-250a,由于顶部浆料为固含率较低的液体,离心泵适合输送这样的介质;引流管3-1和回流管3-3的材质为 upvc(unplasticized polyvinyl chloride,硬质聚氯乙烯),管件连接采用粘接和法兰连接,避免泄漏。

36.在第一驱动件3-2的驱动力作用下,发酵罐1内的顶部浆料经过引流管3-1 和回流管3-3回流至发酵罐1内底部,与发酵罐1的底部浆料混合,底部浆料循环到发酵罐1顶部,实现浆料在竖直方向的循环。

37.循环系统3设置在发酵罐1外部,便于安装维护;循环系统3将发酵罐1 的顶部浆料输送至发酵罐1底部进行循环,而不是将底部浆料输送至发酵罐1 顶部进行循环,一方面,由于重力作用底部浆料的固含率会更高,这样设计避免底部一些固体物质进入回流管3-3损害第一驱动件3-2;另一方面,避免底部浆料还未反应完全便排出发酵罐1。

38.通过循环系统3和搅拌系统2配合,使得浆料在发酵罐1中浓度分布均匀,避免分成现象,浆料中活性成分分布均匀,对有机物可以充分降解,提高了有机物的降解率,沼气产量得到有效提升,能源转化率和经济效益都能够得到提高;并且通过浆料均匀混合,也平衡了发酵罐1顶部和底部温度,更有利于对有机物降解。

39.该循环式厌氧发酵装置,结构简单,避免了浆料分层现象,使浆料混合更均匀,提高了浆料中有机物的降解率。

40.在一些实施例中,如图1和图2所示,所述循环式厌氧发酵装置还包括进料系统4,

所述进料系统4设置在所述发酵罐1外部,包括连通的第二驱动件 4-1和进料管4-2,所述进料管4-2与所述发酵罐1底部连通,所述第二驱动件 4-1被配置为驱动需要进行发酵的所述浆料进入所述发酵罐1内部。

41.第二驱动件4-1为螺杆泵,型号为g40-1,对于需要进行发酵的浆料固含率较高,螺杆泵适合输送这样粘度高和腐蚀性强的介质;进料管4-2的材质为 upvc,管件连接采用粘接和法兰连接,避免泄漏。

42.进料管4-2的出口为倾斜向下的斜面,出口的出料方向与重力方向形成一定角度,这样设计有利于形成湍流,使浆料混合均匀。

43.在一些实施例中,如图2所示,所述回流管3-3和所述进料管4-2连通,所述第一驱动件3-2还被配置为驱动所述发酵罐1内顶部的所述浆料经由所述引流管3-1、回流管3-3和进料管4-2循环至所述发酵罐1内底部。

44.回流管3-3和进料管4-2连通,使得浆料循环和浆料输送都经由进料管4-2 进入发酵罐1内部,不需要在发酵罐1罐体单独开口与回流管3-3连接,节省了材料,也便于对发酵装置加工制作。

45.在一些实施例中,如图2所示,所述第一驱动件3-2的入口设有第一阀3-4,出口设有第二阀3-5;所述第二驱动件4-1的出口设有第三阀4-3。

46.第一阀3-4、第二阀3-5和第三阀4-3均为电磁阀,第一阀3-4和第二阀 3-5用于启闭循环系统3,第一阀3-4关闭时避免顶部浆料进入第一驱动件3-2,第二阀3-5关闭时,避免顶部浆料进入进料管4-2,也避免进料时进料管4-2 中的浆料反向进入第一驱动件3-2造成损害;第三阀4-3用于启闭进料系统4,第三阀4-3关闭时,避免需要进行发酵的浆料进入进料管4-2,也避免循环时顶部浆料反向进入第二驱动件4-1造成损害。

47.在一些实施例中,如图2所示,所述第一驱动件3-2的入口还设有第一流量计3-6,所述第二驱动件4-1的入口设有第二流量计4-4;所述发酵罐1侧壁顶部设有第一温度计1-1,底部设有第二温度计1-2。

48.第一流量计3-6和第二流量计4-4均为电磁流量计,第一流量计3-6用于监测流经第一驱动件3-2的浆料流量,第二流量计4-4用于监测流经第二驱动件4-1的浆料流量,电磁流量计可以根据工艺需求调节流量,可以设置流量上限和下限报警,防止误操作引起管道压力过高或驱动件空转。

49.第一温度计1-1和第二温度计1-2均为热电偶,第一温度计1-1用于监测发酵罐1顶部的浆料温度,第二温度计1-2用于监测发酵罐1底部的浆料温度,可以根据监测的温度调节驱动件的流量,平衡浆料的温度。

50.在一些实施例中,如图2所示,所述循环系统3还包括取料器3-7,所述取料器3-7设置在所述发酵罐1内顶部,与所述引流管3-1连通;所述取料器 3-7顶部的高度高于所述工作液位高度,所述取料器3-7侧壁设有通孔3-8,所述通孔3-8的高度低于所述工作液位高度。

51.取料器3-7为空心圆柱结构,材质为不锈钢,设置取料器3-7的顶部高度高于工作液位高度,可以阻止顶部浆料的浮渣进入取料器3-7;取料器3-7侧壁设置通孔3-8,通孔3-8高度低于工作液位高度,可以使工作液位高度下方的浆料进入取料器3-7,避免浮渣进入取料器3-7;通孔3-8可以多组设置在取料器3-7侧壁的四周,使浆料水平进入取料器3-7,避免

顶部浆料形成漩涡,使浮渣进入取料器3-7。

52.在一些实施例中,如图2所示,所述搅拌系统2包括依次连接的搅拌电机 2-1、搅拌轴2-2和搅拌桨2-3,所述搅拌桨2-3为多组,例如为两组,分别设置在搅拌轴2-2的底部和中部,使得浆料混合更均匀;为确保微生物活性,搅拌力度不宜过大,搅拌速度可以为100r/min;搅拌电机2-1周围设有护栏,防止人员误操作。

53.在一些实施例中,如图1和图2所示,所述循环式厌氧发酵装置还包括出料系统5,所述出料系统5设置在所述发酵罐1外部,包括第一出料管5-1和第二出料管5-2,所述第一出料管5-1与所述发酵罐1底部连通,出口设有第四阀5-3;所述第二出料管5-2与所述发酵罐1顶部连通,出口设有第五阀5-4。

54.第一出料管5-1是用于排出发酵罐1底部污泥,污泥一部分是活性微生物,一部分是浆料中降解不了的固体沉积物,需要定期对污泥进行排放,第一出料管5-1的进口为倾斜向上的斜面,这样设计便于收集底部污泥。

55.第二出料管5-2是用于排出发酵罐1顶部浮渣和多余浆料液体,保证浆料高度维持工作液位高度,浮渣是浆料中不可降解的轻质物体,也需要进行排放。

56.循环系统3设计为将发酵罐1的顶部浆料输送至发酵罐1底部进行循环,而不是将底部浆料输送至发酵罐1顶部进行循环,避免了底部浆料还未反应完全就从第二出料管5-2排出发酵罐1。

57.第一出料管5-1和二出料管材质为upvc,管件连接采用粘接和法兰连接,避免泄漏;第四阀5-3和第五阀5-4为电磁阀,第四阀5-3用于启闭第一出料管5-1,第五阀5-4用于启闭第二出料管5-2,第一出料管5-1和第二出料管5-2 排出的物质会进入污泥脱水单元进一步处理利用。

58.进一步地,所述出料系统5还包括第一出料口5-5,第一出料口5-5为喇叭状,便于收集浮渣,所述第一出料口5-5设置在所述发酵罐1内顶部,与所述第一出料管5-1连通,所述第一出料口5-5的入口水平设置,入口高度等于所述工作液位高度,避免浆料高度超过工作液位高度。

59.在一些实施例中,如图2所示,所述循环式厌氧发酵装置还包括排气系统 6,所述排气系统6设置在所述发酵罐1顶部并与所述发酵罐1连通。

60.排气系统6可以为水封罐,水封罐材质为不锈钢,水封罐的入口与发酵罐 1的顶部连通,出口连通沼气处理单元,通过设置水封罐保持发酵罐1内的厌氧发酵环境。

61.在一些实施例中,如图2所示,所述循环式厌氧发酵装置还包括压力平衡系统7,设置在发酵罐1顶部并与所述发酵罐1连通,用于平衡发酵罐1内部的沼气压力,避免超压或负压。

62.在一些实施例中,发酵罐1为搪瓷拼装结构,采用自锁螺栓和密封胶进行拼装,在发酵罐1的厌氧区域设有沼气报警装置,当厌氧区域的氧气浓度达到危险浓度时发出警报,提醒工作人员进行处理。

63.在一些实施例中,循环式厌氧发酵装置和控制系统连接,控制系统采用 plc(programmable logic controller,可编程逻辑控制器)及触摸屏进行近程控制,plc型号为simatic s7-300,触摸屏型号为tp 1200comfort,plc 与dcs(distributed control system,分散控制系统)硬接线连接。dcs型号为simatic s7400,dcs可以对装置的运行状态

进行监控,实现厌氧发酵过程的启停操作以及故障报警。

64.所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本实用新型的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本实用新型的不同方面的许多其它变化,为了简明它们没有在细节中提供。

65.本实用新型的实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本实用新型的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1