一种在线去油防锈处理线的制作方法

1.本发明属于五金件机加工后处理技术领域,具体涉及一种在空气压缩机底盘进行钻孔、攻牙等机加工后用以对空气压缩机底盘进行去油及防锈处理的处理线。

背景技术:

2.目前空气压缩机底盘的后处理环节,即对空气压缩机底盘的去油防锈处理是在机加工线上对压缩机底盘进行钻孔、攻牙等机加工后,再将机加工出的压缩机底盘收集在篮筐中转移搬送至另一车间的清洗炉,这种传统清洗炉采用高温热水及通过清洗剂来对压缩机底盘进行去油清洗,但需要在压缩机底盘机加工完成后进行清洗工件的中间转移,不能实现在工件机加工后即时在线地对工件进行后处理如去油及防锈处理,在实际生产中的去油处理效率较低并且需要增加人工成本来转移待清洗处理工件。

技术实现要素:

3.针对现有技术的不足,本发明旨在提供一种与机加工生产线直接衔接的能在工件机加工后即时在线地对工件进行去油及防锈处理、无需中间由人工转移工件、去油及防锈处理效率高的在线去油防锈处理线。

4.为实现上述目的,本发明采用如下技术方案:

5.一种在线去油防锈处理线,包括超声波清洗线,超声波清洗线包括机架及设置于机架上部的清洗箱,机架上穿过清洗箱安装设有传送网带,清洗箱沿传送网带的传送方向依次分布设有一次去油清洗腔室、二次去油清洗腔室、高温水洗腔室及防锈剂喷淋腔室,清洗箱内对应一次去油清洗腔室、二次去油清洗腔室及高温水洗腔室分别安装有超声波发生器;

6.机架前端设有与传送网带的进料端垂直衔接并与工件机加工线衔接的工件输送线,工件输送线的上方对应传送网带的进料端具有拨动板组件,拨动板组件在传送网带运转时将工件输送线上的工件拨入到传送网带;工件输送线远离工件机加工线的一端设有工件盛装框,在传送网带故障停机时拨动板组件不动作并由工件输送线将工件直接输送至工件盛装框。

7.这种在线去油防锈处理线,通过工件输送线来衔接工件机加工线和超声波清洗线,经工件机加工线加工的工件如压缩机底盘在工件输送线的输送下通过拨动板组件的拨动自动转移送入至超声波清洗线,工件在传送网带的输送下依次经过一次去油清洗腔室、二次去油清洗腔室进行去油清洗,然后经过高温水洗腔室的水洗后再经过防锈剂喷淋腔室对工件表面进行防锈处理,可与工件机加工线直接衔接实现在工件机加工后即时在线地对工件进行去油及防锈处理;并且在传送网带故障停机时拨动板组件不会动作并由工件输送线将工件直接输送至工件盛装框,具有超声波清洗线故障停机时自动停止向超声波清洗线输送工件的特点。

8.本发明具有如下有益效果:

9.本发明在线去油防锈处理线,具有与工件机加工线直接衔接能在工件机加工后即时在线地对工件进行去油及防锈处理、无需中间由人工转移工件、去油及防锈处理效率高的特点,同时还具备在超声波清洗线故障停机时自动停止向超声波清洗线输送工件,由工件输送线将工件机加工线输送的工件自动转移输送至工件盛装框的特点。

附图说明

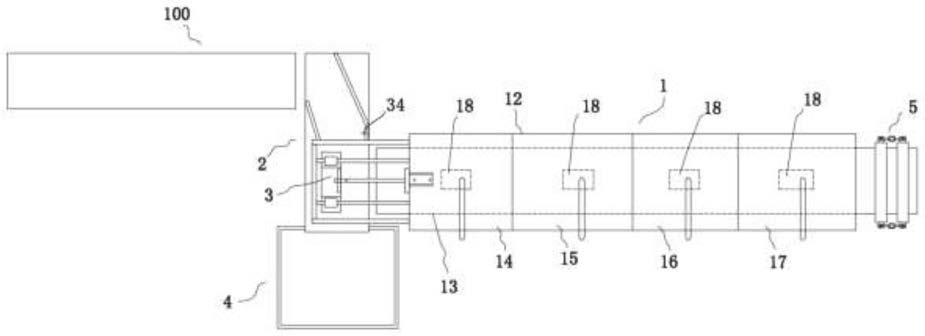

10.图1为本发明在线去油防锈处理线的俯视图;

11.图2为本发明在线去油防锈处理线其超声波清洗线的立面结构图;

12.图3为本发明在线去油防锈处理线其拨动板组件的结构图;

13.图4为本发明在线去油防锈处理线其烘干装置的结构图。

具体实施方式

14.下面结合附图及具体实施例,对本发明作进一步的描述,以便于更清楚地理解本发明要求保护的技术思想。

15.如图1及图2所示的在线去油防锈处理线,包括超声波清洗线1、工件输送线2、拨动板组件3、工件盛装框4和烘干装置5,超声波清洗线1包括机架11及设置于机架11上部的清洗箱12,机架11上穿过清洗箱12安装设有传送网带13,清洗箱12沿传送网带13的传送方向依次分布设有一次去油清洗腔室14、二次去油清洗腔室15、高温水洗腔室16及防锈剂喷淋腔室17,清洗箱12内对应一次去油清洗腔室14、二次去油清洗腔室15及高温水洗腔室16分别安装有超声波发生器(图中未示);

16.一次去油清洗腔室14的底部设有回流口18,机架11的底部对应一次去油清洗腔室14设有第一去油清洗剂池141,第一循环泵142设置于第一去油清洗剂池141外并通过管道与第一去油清洗剂池141连接,且第一循环泵142通过管道连接第一过滤器143,第一过滤器143连接第一喷淋管144,第一喷淋管144朝上延伸伸入至一次去油清洗腔室14的顶部,第一循环泵142将第一去油清洗剂池141中的清洗剂泵出并经由第一喷淋管144喷淋到一次去油清洗腔室14内对工件进行首次去油处理,喷淋的清洗剂透过传送网带13可以经过回流口18回流到第一去油清洗剂池141中,在第一去油清洗剂池141中可以设置过滤网组件以对回流的清洗剂过滤,第一循环泵142持续将第一去油清洗剂池141中的清洗剂泵出并经过第一过滤器143的过滤后通过第一喷淋管144喷淋到一次去油清洗腔室14内,这样循环地将第一去油清洗剂池141中的清洗剂泵入喷淋到一次去油清洗腔室14内。

17.二次去油清洗腔室15的底部设有回流口18,机架11的底部对应二次去油清洗腔室15设有第二去油清洗剂池151,第二循环泵152设置于第二去油清洗剂池151外并通过管道与第二去油清洗剂池151连接,且第二循环泵152通过管道连接第二过滤器153,第二过滤器153连接第二喷淋管154,第二喷淋管154朝上延伸伸入至二次去油清洗腔室15的顶部;第二循环泵152将第二去油清洗剂池151中的清洗剂泵出并经由第二喷淋管154喷淋到二次去油清洗腔室15内对工件进行二次去油处理,喷淋的清洗剂透过传送网带13可以经过回流口18回流到第二去油清洗剂池151中,在第二去油清洗剂池151中可以设置过滤网组件以对回流的清洗剂过滤,第二循环泵152持续将第二去油清洗剂池151中的清洗剂泵出并经过第二过滤器153的过滤后通过第二喷淋管154喷淋到二次去油清洗腔室15内,这样循环地将第二去

油清洗剂池151中的清洗剂泵入喷淋到二次去油清洗腔室15内。在第二去油清洗剂池151和第一去油清洗剂池141之间可以再通过管道连通,这样能确保第一去油清洗剂池141、第二去油清洗剂池151内的清洗剂互通互补。

18.高温水洗腔室16的底部设有回流口18,机架11的底部对应高温水洗腔室16设有热水池161,第三循环泵162设置于热水池161外并通过管道与热水池161连接,且第三循环泵162通过管道连接第三过滤器163,第三过滤器163连接第三喷淋管164,第三喷淋管164朝上延伸伸入至高温水洗腔室16的顶部;第三循环泵162将热水池161中的高温热水泵出并经由第三喷淋管164喷淋到高温水洗腔室16内对经过去油清洗后的工件进行高温水洗,高温热水透过传送网带13可以经过回流口18回流到热水池161中,在热水池161中可以设置过滤网组件以对回流的热水过滤,第三循环泵162持续将热水池161中的热水泵出并经过第三过滤器163的过滤后通过第三喷淋管164喷淋到高温水洗腔室16内,这样循环地将热水池161中的高温热水泵入喷淋到高温水洗腔室16内对工件进行高温水洗。

19.防锈剂喷淋腔室17的底部设有回流口18,机架11的底部对应防锈剂喷淋腔室17设有防锈剂池171,第四循环泵172设置于防锈剂池171外并通过管道与防锈剂池171连接,且第四循环泵172通过管道连接第四过滤器173,第四过滤器173连接第四喷淋管174,第四喷淋管174朝上延伸伸入至防锈剂喷淋腔室17的顶部;第四循环泵172将防锈剂池171中的防锈剂泵出并经由第四喷淋管174喷淋到防锈剂喷淋腔室17内对经过高温水洗清洗后的工件进行防锈处理,防锈剂透过传送网带13可以经过回流口18回流到防锈剂池171中,在防锈剂池171中可以设置过滤网组件以对回流的防锈剂过滤,第四循环泵172持续将防锈剂池171中的防锈剂泵出并经过第四过滤器173的过滤后通过第四喷淋管174喷淋到防锈剂喷淋腔室17内,这样循环地将防锈剂池171中的防锈剂泵入喷淋到防锈剂喷淋腔室17内对工件进行防锈处理。

20.烘干装置5安装设置于传送网带13的出料端并以向传送网带13吹送热风的形式对经过防锈处理后的工件进行烘干处理,在本实施例中该烘干装置5具体采用以下形式:

21.如图4所示,在机架11上位于传送网带13的出料端两侧安装设置支架19,支架19具体采用立杆的形式如方管柱191,然后在该方管柱191上分别位于传送网带13的出料端的上方和下方套装一个方管套192,方管套192设有螺栓穿孔并于该螺栓穿孔上焊接设置一个锁紧螺母193,锁紧螺栓194螺纹连接于该锁紧螺母193并穿过螺栓穿孔紧抵在方管柱191的柱面上来将方管套192紧固固定;方管套192的外壁固定设置悬空臂195,具体悬空臂195可以设置两个并对称地设置于方管套192的两侧外壁,这样在悬空臂195的自由端设置紧固抱箍196,可将热风筒197与送风软管198套接后由紧固抱箍196紧固固定来将热风筒197安装于支架19,该热风筒197是具有出风口的筒状体,具体结构形式在此不做过多限制介绍如出风口可以是沿传送网带13的宽度方向延伸开设,热风筒197分别对应位于传送网带13的出料端的上方和下方朝传送网带13送热风,送风软管198的另一端则连接热风风机199。需要说明的是,上述紧固抱箍196、热风风机199均属于市场上可直接购买获得的构件,其具体结构组成在此不赘述。

22.如图1所示,工件输送线2设置在机架11的前端并与传送网带13的进料端垂直衔接及与工件机加工线100衔接,拨动板组件3对应传送网带13的进料端设于工件输送线2的上方,该拨动板组件3在传送网带13运转时将工件输送线2上的工件拨入到传送网带13;在工

件输送线2远离工件机加工线100的一端设有工件盛装框4,在传送网带13故障停机时拨动板组件3不动作并由工件输送线2将工件直接输送至工件盛装框4。在本实施例中具体如图3所示,拨动板组件3包括架框31、拨动推板32、推拉装置33及工件传感器34,架框31固定安装于清洗箱12并悬空延伸于工件输送线2的上方,架框31安装设有沿传送网带13的传送方向水平延伸的导轨311,拨动推板32则具体包括推板座321及推板板体322,推板座321设有滑块323并通过滑块323滑动安装于导轨311实现滑动安装于架框31并能沿传送网带13的传送方向平移滑动。

23.推拉装置33在本实施例中具体采用气缸,气缸的缸体安装于清洗箱12,气缸的活塞杆朝前水平延伸与推板座321固定连接,通过安装于清洗箱12的推拉装置33与拨动推板32连接来驱动拨动推板32平移滑动;推板板体322安装于推板座321的下端,在推拉装置33推拉推板座321平移滑动时,推板板体322随同推板座321一起平移滑动并拨动工件输送线2上的工件。工件传感器34与推拉装置33控制连接并安装于架框31用于监测工件输送线2上是否有工件即将输送对应至传送网带13的进料端;当工件传感器34监测到工件输送线2上有工件即将输送对应至传送网带13的进料端时,推拉装置33动作驱动拨动推板32沿架框31平移滑动将工件从工件输送线2拨入至传送网带13。

24.在本实施例中,推板板体322在推板座321下端的安装采用以下方式:在推板板体322的顶部设置枢装轴324并通过枢装轴324枢装于推板座321的下端,推板板体322位于枢装轴324的下方设置挡板325,枢装轴324上套装一个扭簧326,扭簧326的一端自由端紧抵于挡板325,扭簧326的另一端自由端抵于推板座321的底部;这种推板板体322在推板座321上的安装方式在能实现推板板体322随同推板座321平移滑动的同时,还能允许推板板体322在拨动工件时可以轻微摆动,避免推板板体322直接硬碰撞工件造成工件损坏变形等问题。

25.传送网带13故障停机时拨动板组件3不动作的实现,具体是将工件传感器34、推拉装置33与超声波清洗线1的控制器电控连接,在超声波清洗线1的控制器发出故障信号时,切断工件传感器34与推拉装置33的控制信号连接,即可实现在超声波清洗线1故障停机时即使有工件在工件输送线2上输送,推拉装置33并不会接收到工件传感器34反馈的信号来驱动拨动推板32动作,工件在工件输送线2上输送会直接送出掉落在工件盛装框4中,避免在超声波清洗线1故障停机时工件仍被送入到超声波清洗线1内。

26.在此需要说明的是,前述工件传感器34、推拉装置33与超声波清洗线1的控制器的电控连接,这属于常规的电气控制技术手段,具体控制电路及控制接线在此不进行赘述。

27.这种在线去油防锈处理线,通过工件输送线2来衔接工件机加工线100和超声波清洗线1,经工件机加工线100加工的工件如压缩机底盘在工件输送线2的输送下通过拨动板组件3的拨动自动转移送入至超声波清洗线1,工件在传送网带13的输送下依次经过一次去油清洗腔室14、二次去油清洗腔室15进行去油清洗,然后经过高温水洗腔室16的水洗后再经过防锈剂喷淋腔室17对工件表面进行防锈处理,可与工件机加工线100直接衔接实现在工件机加工后即时在线地对工件进行去油及防锈处理;并且在传送网带13故障停机时拨动板组件3不会动作并由工件输送线2将工件直接输送至工件盛装框4,具有超声波清洗线1故障停机时自动停止向超声波清洗线1输送工件的特点。

28.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及变形,而所有的这些改变以及变形都应该属于本发明权利要求的保护范

围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1