一种基于高浓度活性锰氧化物自循环去除地下水中铁锰的装置及方法

1.本发明属于地下水处理领域,具体涉及一种基于高浓度活性锰氧化物自循环去除地下水中铁锰的装置及方法。

背景技术:

2.地下水是人类的主要淡水资源之一,具有水量稳定、水质好的优点。相对于地表水,地下水所需水处理设施简单、运行费用低廉、供水水质好,是理想的饮用水水源。但是在部分地区,受当地水文、地质和人类活动的影响,地下水出现诸如铁、锰等超标问题。

3.按照我国《生活饮用水卫生标准》(gb5749)规定,铁离子浓度必须低于0.3mg/l,锰离子浓度必须低于0.1mg/l。当水中的铁、锰含量过高时,会影响感官;形成的铁、锰氧化物会沉积在管道中,最终可能会堵塞管道;过量的锰还会影响人体健康。

4.目前,去除地下水中铁、锰的方法有很多种,主要包括接触氧化法、生物氧化法、自然氧化法、化学药剂氧化法等方法。在我国大部分地区都是以接触氧化法为主。含铁含锰地下水经过曝气后,进入滤池过滤,在滤料表面形成的“活性滤膜”的催化氧化作用下,氧化成铁锰氧化物而被截留在滤池中,从而达到除铁除锰的效果。但是,滤料表面形成“活性滤膜”所需的时间一般较长(几十天甚至好几个月),且具有处理效果不稳定、占地面积大等问题,极大地限制了其推广应用。

技术实现要素:

5.本发明旨在解决现有地下水除铁除锰方法存在的启动周期较长、占地面积大、填料昂贵、处理效果不佳等技术问题,开发了一种基于高浓度活性锰氧化物自循环去除地下水中铁锰的装置及方法。

6.本发明的一种基于高浓度活性锰氧化物自循环去除地下水中铁锰的装置包括箱体和顶盖,所述箱体沿竖直方向分隔成反应区和二次沉淀区;

7.所述反应区由竖直设置的第一导流板分隔成底部和顶部均连通的主反应区和斜管沉淀区,所述第一导流板固定连接在反应区的两个对向侧壁上;

8.所述主反应区底部设有穿孔布水板,所述穿孔布水板下方侧壁上开设有进水口和锰氧化物入口,所述穿孔布水板下方设有多个曝气管路,所述主反应区内设有搅拌装置,所述搅拌装置穿过顶盖,所述顶盖与箱体左侧壁之间设有圆弧形导流板;

9.所述斜管沉淀区与二次沉淀区之间的壁上设有向底部倾斜的若干小径斜管,所述斜管沉淀区通过小径斜管与二次沉淀区连通,斜管沉淀区底部设有积泥侧板;

10.所述顶盖包括第一表面和第二表面,其中第一表面覆盖反应区,第二表面覆盖二次沉淀区,第二表面上设有与二次沉淀区连通的出水孔,第一表面上设有与斜管沉淀区连通的排气孔,所述排气孔位于第一表面和第二表面的交界处,所述顶盖为一体结构,且第二表面为水平面,第一表面为以第二表面的水平面为基准向上倾斜的坡面;

11.所述第二导流板固定连接在二次沉淀区的两个对向侧壁上,并将二次沉淀区分隔成连通的两部分,所述第二导流板与第一导流板平行设置,所述二次沉淀区的底部设有向与第二导流板平行的两个侧壁延伸的第一积泥斜板和第二积泥斜板,所述二次沉淀区的底部设有排泥管,所述排泥管穿过箱体。

12.进一步限定,所述第一表面的坡度h/l=3

‰

。

13.进一步限定,所述箱体外部设有锰氧化物回流设施,所述锰氧化物回流设施与排泥管相连。

14.进一步限定,所述曝气管路的个数为6~10个,间距为5mm~15mm,所述曝气管路的曝气强度为5m3/(m2·

h)~100m3/(m2·

h),曝气面积为主反应区横截面面积的20%~100%。

15.进一步限定,所述积泥侧板与底部的夹角为40~60

°

,所述第一积泥斜板和第二积泥斜板与底部的夹角均为50~80

°

。

16.进一步限定,所述若干小径斜管在侧壁上呈矩形阵列排列,所述小径斜管的直径为5mm~100mm,长度为30cm~120cm,间距为0.5cm~5cm,所述小径斜管与侧壁所夹锐角的角度为45

°

~75

°

,所述小径斜管为单管或双层管。

17.进一步限定,所述穿孔布水板上的布水孔呈矩形阵列排列,所述布水孔的直径为10mm~50mm,孔间距为10mm~50mm,布水孔与箱体侧壁的间距不超过孔间距。

18.本发明的一种基于高浓度活性锰氧化物自循环去除地下水中铁锰的装置去除地下水中铁锰的方法按以下步骤进行:

19.步骤1:由锰氧化物入口加入锰氧化物;

20.步骤2:由进水口通入原水;

21.步骤3:开启曝气管路和搅拌装置,进行自循环水处理。

22.进一步限定,步骤1中投加的锰氧化物以主反应区的有效体积计为100g/l~10000g/l。

23.进一步限定,步骤3中所述搅拌装置的转速为2rpm~100rpm。

24.进一步限定,步骤3自循环水处理过程中水体在主反应区的停留时间为3min~20min,水体在整个装置中的停留时间为30min~90min。

25.本发明的工作原理:首先通过锰氧化物入口向装置中投加适量铁锰氧化物,随后含铁含锰的地下原水由进水口流入主反应区,在主反应区内,通过底部曝气管路产生的气流使原水和锰氧化物充分接触,并借助机械搅拌促进循环和固-液-气三项传质反应,随后原水和锰氧化物进入到气-固-液三相速分区(小径斜管上方的区域),气体通过排气孔排出,水和锰氧化物做旋转运动至斜管沉淀区,其中经小径斜管沉淀分离出来的铁锰活性氧化物顺着积泥侧板回到主反应区底部,水则通过小径斜管进入二次沉淀区,在此区域内,悬浮物进一步沉淀,并定期通过将沉淀的铁锰活性氧化物通过锰氧化物回流设施回流至主反应区,多余的铁锰活性氧化物通过排泥管排出系统,处理后的水则由出水孔流出。

26.本发明与现有技术相比具有的显著效果:

27.1、本发明的装置中采用对铁锰具有高效催化氧化作用的铁锰活性氧化物,保障工艺运行初期就具有高效的除铁和除锰效能,将除锰启动周期由几十天甚至几个月缩短至几个小时,并显著地节省占地面积。

28.2、本发明的装置通过设置小间距曝气设施、机械辅助提升和微压单侧曝气,同步实现了曝气、充氧、自循环、传质和反应,通过气流扰动使原水与铁质活性氧化物和锰质活性氧化物在主反应区内充分接触,达到强化除锰的效果,单位容积处理能力高、所需药耗低。

29.3、本发明的装置利用水中的铁离子、锰离子被源源不断地催化氧化成具有催化氧化活性的铁锰氧化物,从而保持体系中铁锰氧化物的高效催化活性,同时利用斜管沉淀及污泥循环,使反应区内铁锰氧化物浓度始终保持在较高水平,多余的铁锰氧化物通过排泥管定期排除,因此本装置中的铁锰氧化物只需一次投加即可维持其高效运行(不需要二次投加锰氧化物),大幅地节省投资成本和运维成本。

30.4、本发明的装置内形成了两道速分屏障,即气-固-液三相速分区和斜管沉淀区,实现颗粒物和水的快速分离,同时本发明通过将顶盖设计成左右不在同一水平高度的方式使气体能够更好的通过排气孔排出,使反应区内的水力条件更顺滑,此外,小径斜管的内壁还将形成“活性滤膜”,对铁、锰、氨氮进一步深度脱除。因此,本发明的装置耦合了曝气充氧、曝气水动力、除铁除锰、固液气三相速分、泥渣自循环、管式反应器等多重功能,可强化去除地下水中的铁锰,是对传统除铁除锰技术的重要革新。

附图说明

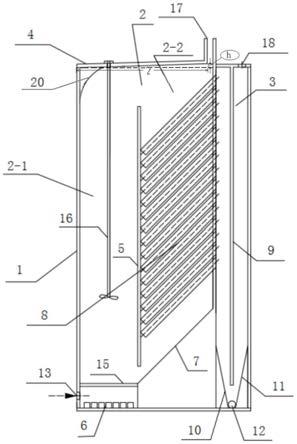

31.图1为本发明装置的结构示意图;

32.图2为图1中a-a向的剖视图;

33.其中1-箱体,2-反应区,2-1-主反应区,2-2-斜管沉淀区,3-二次沉淀区,4-顶盖,5-第一导流板,6-曝气管路,7-积泥侧板,8-小径斜管,9-第二导流板,10-第一积泥斜板,11-第二积泥斜板,12-排泥管,13-进水口,14-锰氧化物入口,15-穿孔布水板,16-搅拌装置,17-排气孔,18-出水孔,19-锰氧化物回流设施,20-圆弧形导流板。

具体实施方式

34.实施例1:下面结合图1-2对具体实施方式作进一步说明:

35.本实施例的一种基于高浓度活性锰氧化物自循环去除地下水中铁锰的装置包括箱体1和顶盖4,所述箱体1沿竖直方向分隔成反应区2和二次沉淀区3;

36.所述反应区2由竖直设置的第一导流板5分隔成底部和顶部均连通的主反应区2-1和斜管沉淀区2-2,所述第一导流板5固定连接在反应区2的两个对向侧壁上;

37.所述主反应区2-1底部设有穿孔布水板15,所述穿孔布水板15下方侧壁上开设有进水口13和锰氧化物入口14,所述穿孔布水板15下方设有多个曝气管路6,所述主反应区2-1内设有搅拌装置16,所述搅拌装置16穿过顶盖4,所述顶盖4与箱体1左侧壁之间设有圆弧形导流板20;

38.所述斜管沉淀区2-2与二次沉淀区3之间的壁上设有向底部倾斜的若干小径斜管8,所述斜管沉淀区2-2通过小径斜管8与二次沉淀区3连通,斜管沉淀区2-2底部设有积泥侧板7;

39.所述顶盖4包括第一表面和第二表面,其中第一表面覆盖反应区2,第二表面覆盖二次沉淀区3,第二表面上设有与二次沉淀区3连通的出水孔18,第一表面上设有与斜管沉

淀区2-2连通的排气孔17,所述排气孔17位于第一表面和第二表面的交界处,所述顶盖4为一体结构,且第二表面为水平面,第一表面为以第二表面的水平面为基准向上倾斜的坡面,所述第一表面的坡度h/l=3

‰

;

40.所述第二导流板9固定连接在二次沉淀区3的两个对向侧壁上,并将二次沉淀区3分隔成连通的两部分,所述第二导流板9与第一导流板5平行设置,所述二次沉淀区3的底部设有向与第二导流板9平行的两个侧壁延伸的第一积泥斜板10和第二积泥斜板11,所述二次沉淀区3的底部设有排泥管12,所述排泥管12穿过箱体1;

41.所述箱体1外部设有锰氧化物回流设施19,所述锰氧化物回流设施19与排泥管12相连,所述箱体1是由有机玻璃板粘接而成的长方体箱体,所述曝气管路6的个数为7个,间距为10mm,所述曝气管路6的曝气强度为5m3/(m2·

h)~100m3/(m2·

h),曝气面积为主反应区2-1横截面面积的20%~100%,所述积泥侧板7与底部的夹角为45

°

,所述第一积泥斜板10和第二积泥斜板11与底部的夹角均为70

°

。

42.所述若干小径斜管8在侧壁上呈矩形阵列(12

×

15)排列,所述小径斜管8的直径为25mm,长度为35cm,间距为4cm,所述小径斜管8与侧壁所夹锐角的角度为45

°

,所述小径斜管8为单管,材质为有机玻璃管,管壁厚2mm。

43.所述穿孔布水板15上的布水孔呈矩形阵列排列,所述布水孔的直径为15mm,孔间距为30mm,布水孔与箱体侧壁的间距不超过孔间距。

44.工作原理:首先通过锰氧化物入口14向装置中投加适量铁锰氧化物,随后含铁含锰的地下原水由进水口13流入主反应区2-1,在主反应区2-1内,通过底部曝气管路6产生的气流使原水和锰氧化物充分接触,并借助机械搅拌促进循环和固-液-气三项传质反应,随后原水和锰氧化物进入到气-固-液三相速分区(小径斜管8上方的区域),气体通过排气孔17排出,水和锰氧化物做旋转运动至斜管沉淀区2-3,其中经小径斜管8沉淀分离出来的铁锰活性氧化物顺着积泥侧板7回到主反应区2-1底部,水则通过小径斜管8进入二次沉淀区3,在此区域内,悬浮物进一步沉淀,并定期通过将沉淀的铁锰活性氧化物通过锰氧化物回流设施19回流至主反应区2-1,多余的铁锰活性氧化物通过排泥管12排出系统,处理后的水则由出水孔18流出。

45.实施例2、本实施例与实施例1不同的是:小径斜管8为套设的双层管,内层为硅胶管,管壁厚2mm,外层为有机玻璃管,管壁厚2mm。

46.实施例3、分别用实施例1和实施例2的自循环去除地下水中铁锰的装置模拟处理地下水,具体处理过程按以下步骤进行:

47.步骤1:由锰氧化物入口14加入锰氧化物,其中投加的锰氧化物以主反应区2-1的有效体积计为1000g/l;

48.步骤2:由进水口13通入原水,原水流量为10l/min,地下水中铁浓度为2mg/l,锰浓度为2.0mg/l;

49.步骤3:开启曝气管路6和搅拌装置16,曝气管路6的曝气强度为20m3/(m2·

h),曝气面积为主反应区2-1横截面面积的42.5%,搅拌装置16的转速为100rpm,水体在主反应区2-1的停留时间为20min,水体在整个装置中的停留时间为30min,进行自循环水处理。出水检测结果见表1。

50.表1进、出水水质数据

[0051][0052][0053]

综上,由于含铁含锰地下水原水与高浓度活性锰氧化物在反应区内搅动、传质、反应,使原水中的铁锰离子得到高效去除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1