一种多级扇叶错位分区的高效厌氧反应器及其处理方法

1.本发明具体涉及一种多级扇叶错位分区的高效厌氧反应器及其处理方法,属于污水处理设备领域。

背景技术:

2.厌氧生物处理技术因能在厌氧条件下利用厌氧微生物将废水中的有机物转化为沼气,并同步实现污水净化处理,近年来愈发受到业界的重视。相比于传统的好氧生物处理技术,厌氧生物处理技术具有有机负荷高、无需曝气供氧、剩余污泥产量少、能回收利用废水中碳资源等优点。

3.厌氧生物处理的主要设备载体是厌氧生物反应器,其研发的核心是固液气三相的高效分离,以在反应器中富集高浓度的厌氧功能微生物,实现污染物的高效降解。目前,厌氧反应器已发展至第三代,其代表为升流式厌氧污泥床(uasb)、厌氧膨胀颗粒污泥床(egsb)、厌氧内循环反应器(ic)等,在气液固三相分离、污泥持留方面相较于第二代厌氧反应器已有极大提高。然而,uasb、egsb和ic 等反应器过于依赖三相分离器构件的分离作用,当处理高浓度有机废水时,剧烈产气所引起的严重污泥夹带现象易攻破三相分离器的防线,导致关键功能微生物大量洗出,严重制约了厌氧反应器效能和长期运行稳定性。

4.解决上述问题的思路之一是通过厌氧反应器反应区对气体的提前收集,从而实现气液固三相预分离。同时,用于气体提前收集的内构件还应发挥功能区划分的作用,使厌氧功能菌群在各自区域内各司其职,区域间高效协同,从而构建高效、稳定的第四代厌氧生物反应器系统。本发明通过在厌氧反应器反应区设置多级扇叶和中心集气管,基于厌氧消化四阶段理论对反应区进行功能划分,并利用扇叶对气液固三相的导流作用,将三相收集至集气管后利用密度差进行三相分离,有效防止反应器在处理高浓度有机废水时发生功能微生物流失的现象。

技术实现要素:

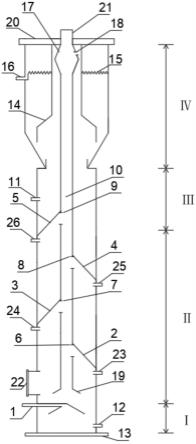

5.针对现有技术中的问题,本发明提供一种多级扇叶错位分区的高效厌氧反应器及其处理方法。该反应器从下至上划分为布水区、反应区、自由空域区和三相分离区,反应区中采用四级扇叶和中心集气管实现错位分区,具有高有机负荷、功能微生物分区协同、产气预收集等特征,并有效防止液体短流和功能微生物洗出等现象,能实现高浓度有机废水的低耗高效处理和同步碳资源回收。

6.为实现以上技术目的,本发明的技术方案是:

7.一种多级扇叶错位分区的高效厌氧反应器,其特征在于:该反应器从下至上包括布水区、反应区、自由空域区和三相分离区;所述布水区包括倒喇叭口形进水管和排泥管,所述倒喇叭口形进水管由左侧壁延伸至所述中心位置;所述排泥管设置于右侧壁上,所述反应区包括中心集气管和扇叶挡板,所述扇叶挡板包括第一扇叶挡板、第二扇叶挡板、第三扇叶挡板和第四扇叶挡板,所述第一扇叶挡板、第二扇叶挡板、第三扇叶挡板和第四扇叶挡

板之间交错设置且在圆周方向呈一定角度,所述扇叶挡板与所述中心集气管外壁在斜向下方向上呈一角度安装;所述第一扇叶挡板、第二扇叶挡板、第三扇叶挡板和第四扇叶挡板分别与所述中心集气管连接处依次设置有第一集气孔、第二集气孔、第三集气孔和第四集气孔;所述自由空域区包括回流管,所述回流管外端口与下方倒喇叭口形进水管连接;所述三相分离区包括倒喇叭口形三相分离器和锯齿形溢流堰;所述锯齿形溢流堰设置于所述三相分离区中部沿反应器壁上,反应器壁左侧上设置的出水管,所述锯齿形溢流堰与所述出水管连接;所述中心集气管上端部设置有双圆锥形集气管,所述三相分离器上端安装有顶盖,所述双圆锥形集气管与倒喇叭口形三相分离器通过第五集气孔连通,所述中心集气管下端与倒喇叭口形固液回流管相连;所述双圆锥形集气管顶端设有排气孔。

8.进一步地,所述布水区(ⅰ)、反应区(ⅱ)、自由空域区(ⅲ)和三相分离区(ⅳ)高度比为1:(2~4):(1~2):(1.5~2)。

9.进一步地,所述反应区(ⅱ)呈圆柱状,高径比为为(5~10):1。

10.进一步地,所述扇叶挡板由扇形的曲面挡板和两侧直边到中心管壁的三角形挡板围成,斜向下安装在中心集气管外壁,曲面挡板与中心集气管壁面呈45

°

~ 60

°

夹角,曲面挡板两条直边在基准水平面投影的夹角呈100

°

~120

°

。

11.进一步地,相邻的所述扇叶挡板的同侧直边在圆周方向呈90

°

~110

°

错位分布,且错位分布的角度须小于曲面挡板两条直边在基准水平面投影的夹角,且相邻的所述扇叶挡板在竖直方向上间距相同。

12.进一步地,所述双圆锥形集气管底端高于锯齿形溢流堰顶端,所述双圆锥形集气管最大管径与所述中心集气管管径长度比为(1.5~3):1,所述双圆锥形集气管下圆锥母线与中心集气管壁夹角为30

°

~45

°

。

13.进一步地,所述倒喇叭口形固液回流管与中心集气管底部相连,呈圆台形,底面与顶面无挡板,底面直径与顶面直径之比为(1.5~3):1。

14.进一步地,所述多级扇叶错位分区的高效厌氧反应器的处理方法,包括以下步骤:

15.s1:有机废水经倒喇叭口形进水管进入布水区后,进入反应区底部,此第一阶段产气主要被第一扇叶挡板所收集,并通过第一集气孔进入中心集气管,有机废水接着上升经过第一扇叶挡板之后,此第二阶段产气主要被第二扇叶挡板所收集,并通过第二集气孔进入中心集气管,有机废水接着上升经过第二扇叶挡板之后,此第三阶段产气主要被第三扇叶挡板所收集,并通过第三集气孔进入中心集气管;

16.s2:有机废水接着上升经过第三扇叶挡板之后,此第四阶段产气主要被第四扇叶挡板所收集,并通过第四集气孔进入中心集气管;有机废水在上升经过第四扇叶挡板之后进入自由空域区,污泥和部分污水经回流管回流至底部用于调控上升流速和通量,另一部分废水进入三相分离区,第五阶段产气主要被倒喇叭口形三相分离器直接收集,逸出液面后经第五集气孔进入双圆锥形集气管,最后由排气管排出;

17.s3:经倒喇叭口形三相分离器分离之后的清水通过锯齿形溢流堰经出水管排除,在反应区进入中心集气管的气体汇聚,经双圆锥形集气管进一步分离气液后由排气管排出,而中心集气管中的固液混合物则经底部的倒喇叭口形固液回流管排出,回流至反应区底部,与倒喇叭口形进水管形成协同导流。

18.从以上描述可以看出,本发明具备以下优点:

19.1.本发明反应器反应区中采用多级扇叶错位排列,对反应区进行功能划分,有效对应厌氧消化四阶段理论中的水解、酸化、产乙酸和产甲烷四个核心功能,利于实现关键功能微生物在各区域有效富集,使微生物在功能区域内各司其职,在功能区域间高效协作。

20.2.本发明反应器通过扇叶挡板和中心集气管对产气进行分段收集,避免了产气由底部直接上升夹带污水或污泥造成的短流和跑泥现象,保障污水在反应器内的停留时间,并有效持留厌氧功能微生物。中心集气管顶部连接双圆锥形集气管,可以有效防止产气剧烈时,中心集气管内可能发生的气涌现象。中心集气管底部具有倒喇叭形固液回流管,使固液能经此回流至反应区底部,与倒喇叭口形进水管形成协同导流,有效混合所回流的固液混合物和进水,实现反应器内液体自循环,提升反应器抗冲击负荷能力。

21.3.本发明反应器通过多级扇叶错位排列实现微生物功能分区、产气分段收集和液体内循环,实现反应器功能微生物的有效持留,这不仅有利于反应器处理高浓度有机废水时的长期稳定运行,也有助于持留核心功能微生物,实现废水中难降解有机物的高效处理。

附图说明

22.图1是本发明反应器的结构示意图;

23.图2是本发明反应区部分结构示意图;

24.图3是本发明双圆锥形集气管结构示意图。

25.附图标记:

26.1.倒喇叭口形进水管,2.第一扇叶挡板,3.第二扇叶挡板,4.第三扇叶挡板, 5.第四扇叶挡板,6.第一集气孔,7.第二集气孔,8.第三集气孔,9.第四集气孔, 10.中心集气管,11.回流管,12.排泥管/放空管,13.底板,14.倒喇叭口形三相分离器,15.锯齿形溢流堰,16.出水管,17.双圆锥形集气管,18.第五集气孔, 19.倒喇叭口形固液回流管,20.顶盖,21.排气管,22.检修口23.第一取样口, 24.第二取样口,25.第三取样口,26.第四取样口,ⅰ.布水区,ⅱ.反应区,ⅲ. 自由空域区,ⅳ.三相分离区。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,进一步阐述本发明的特点,但不对本发明的权利要求做任何限定。此外,基于本发明的内容,本领域技术人员对本发明做出的各种改动或修改,这些等价形式都属于本发明保护的范围。

28.如图1所示,本发明反应器从下至上划分为布水区(ⅰ)、反应区(ⅱ)、自由空域区(ⅲ)和三相分离区(ⅳ);所述布水区(ⅰ)设有由侧壁延伸至中心的倒喇叭口形进水管(1),布水区底部临近底板(13)处设有排泥管/放空管 (12);所述反应区(ⅱ)内部中央由上至下为中心集气管(10),沿中心集气管竖直方向上均匀安装扇叶挡板,所述扇叶挡板包括第一扇叶挡板(2)、第二扇叶挡板(3)、第三扇叶挡板(4)和第四扇叶挡板(5),相邻扇叶挡板在圆周方向呈一定角度,各扇叶挡板斜向下呈一定角度安装在中心集气管外壁上;在所述中心集气管与各扇叶挡板所夹空间中的中心集气管壁上依次设有第一集气孔(6)、第二集气孔(7)、第三集气孔(8)和第四集气孔(9);所述自由空域区(ⅲ)设有回流管(11)与下方倒喇叭口形进水管(1)相连;所述三相分离区(ⅳ)设有倒喇叭口形三相分离器(14);所述三相分离

10中的固液混合物则经底部的倒喇叭口形固液回流管19排出,回流至反应区底部,与倒喇叭口形进水管1形成协同导流。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1