一种吸附剂及其制备方法和应用与流程

1.本发明涉及化工技术领域,具体涉及一种吸附剂及其制备方法和应用。

背景技术:

2.变压吸附(pressure swing adsorption,psa)是近几十年在工业上新崛起的气体分离技术,其基本原理是利用混合气体组分在固体材料上吸附特性的差异以及吸附量随压力变化而变化的特性,通过周期性的压力变换过程实现气体的分离或提纯。该技术是在上世纪六十年代迅速发展起来的。由于最早的吸附剂吸附能力较低、选择性较差,吸附分离仅用在吸湿干燥、脱色、除臭、饮用水净化上,吸附剂往往是一次性使用,使用时能耗较高。

3.1942年德国发表了第一篇无热吸附干燥和净化空气(脱除co2和h2o)的专利文献,1959年skarstrom发明了psa气体分离技术(当时称为“等温吸附”或“无热吸附”)。上世纪60年代初,在世界能源危机情况下,美国联合碳化物公司(ucc)首次实现了变压吸附四床工艺技术的工业化,于1966年建成投产了第一套psa法从含氢工业气体中回收高纯度氢的工业装置。

4.美国联合碳化物公司的专利us3497462公开了用阳离子为一价铜的分子筛作为吸附剂,分离一氧化碳或乙烯。该分子筛是通过亚铜盐溶液与分子筛中的钠离子进行交换制得的。由于可交换和交换来的亚铜离子数量不够多,从而使此类分子筛吸附一氧化碳或乙烯的量不高,据报道,在25℃,一氧化碳分压为99mmhg时,每克吸附剂可吸附一氧化碳或乙烯1.7毫摩尔。

5.cn106215911b公开了用于分离co的高效吸附剂及其制备方法,制备方法包括以下步骤:称取预定量的硅溶胶并加入水源稀释,之后向稀释的硅溶胶中依次滴加铝源溶液、钠源溶液和铜源溶液,搅拌均匀得到液体混合物;将液体混合物在室温下陈化6~10小时,之后加入高压反应釜并在95~110℃的条件下不断搅拌并在晶化7~12小时之后取出,洗涤并过滤得到固体;将固体在100~120℃下真空干燥,随后在400~500℃、氮气气氛下焙烧4~6h,得到所述用于分离co的高效吸附剂。

6.cn201310520699.x公开了一种用于co吸附的吸附剂的13x型分子筛及其制备方法和应用。该13x型分子筛主要由以下组分:sio2的质量百分含量为24-26%、na2o的质量百分含量为0.042-0.0485%的硅溶胶;以al2o3计,铝源的质量为sio2质量的34-56.67%,以na2o计,钠源的质量为sio2质量的1.03-1.55倍,以h2o计,水源的质量为na2o质量的10.16-15.97倍。

7.cn201710037992.9涉及负载型氯化亚铜吸附剂及其制备方法和应用,属于石油化工领域。所述的载体为有序介孔硅kit-6;所述活性组份为cucl;载体的活性组份负载量为2mmol/g~5mmol/g,优选3mmol/g~4mmol/g。该吸附剂制备简单,过程可控,并且操作简单,满足工业处理要求,并且能够有效应用于石油炼化气中的乙烯乙烷分离和催化裂解气中乙烯的富集。

8.以上专利所制得的吸附剂机械强度较低,载体均未经预处理,吸附效率低。

技术实现要素:

9.鉴于上述现有技术中存在的问题,本发明的目的之一在于提供一种吸附剂的制备方法,在制备过程中通过使用具有特定浓度的铝源溶液、钠源溶液和硅溶胶的混合液进行预处理及添加金属添加剂提高了吸附剂的机械强度,并且有效提高了吸附剂的利用效率,降低了生产成本。本发明的目的之二在于提供一种与上述的制备方法相对应的吸附剂。本发明的目的之三在于提供一种上述吸附剂在co的吸附领域中的应用。

10.本发明一方面提供一种吸附剂的制备方法,包括:

11.a)使载体与铝源溶液、钠源溶液和硅溶胶的混合液接触,制得改性载体;

12.b)将所述改性载体和金属添加剂混合并成型,制得吸附剂前驱体;以及

13.c)对所述吸附剂前驱体进行焙烧处理,制得所述吸附剂;

14.优选地,所述铝源溶液的质量浓度为30%-60%,优选为35%-50%,更优选为40%-45%;所述钠源溶液的质量浓度为10%-55%,优选为20%-45%,更优选为25%-40%;所述硅溶胶中sio2的质量含量为20%-60%,优选为30%-50%;优选地,所述铝源溶液、钠源溶液、硅溶胶和载体的体积比为(1~100):(1~100):(1~100):1,优选为(5~50):(5~50):(5~50):1。

15.本申请的发明人在研究中意外发现,使用特定浓度的铝源溶液、钠源溶液和硅溶胶能显著增强吸附剂的强度并有效提高吸附量。而通过调整铝源溶液、钠源溶液、硅溶胶和载体的体积比还能够进一步优化吸附剂的性能。

16.在本发明的一些优选的实施方式中,所述载体选自多孔氧化硅、a型分子筛、x型分子筛、y型分子筛、zsm型分子筛、丝光沸石和磷酸铝分子筛中至少一种。

17.在本发明的一些优选的实施方式中,所述铝源溶液选自硫酸铝溶液、铝酸钠溶液和异丙醇铝溶液中的至少一种;和/或所述钠源溶液为氢氧化钠溶液和碳酸钠溶液中的至少一种。

18.在本发明的一些优选的实施方式中,步骤a)中,所述接触的方式为将所述改性载体置于所述混合液中进行浸渍处理。

19.在本发明的一些优选的实施方式中,步骤a)中,所述浸渍处理的条件包括:温度为30℃-100℃;时间为1h-24h。

20.在本发明的一些优选的实施方式中,步骤a)中,所述浸渍处理的条件包括:温度为40℃-80℃;时间为1h-6h。

21.在本发明的一些优选的实施方式中,步骤b)中,所述金属添加剂包括铜源、钾源和镁源。

22.在本发明的一些优选的实施方式中,所述铜源选自氯化亚铜、硝酸铜、氯化铜和乙酸铜中的至少一种;所述钾源选自氢氧化钾和碳酸钾中至少一种;所述镁源选自氢氧化镁和碳酸镁中至少一种。

23.在本发明的一些优选的实施方式中,以所述改性载体的质量为计算基准,所述铜源的用量为10wt%-50wt%,所述钾源的用量为1wt%-20wt%,所述镁源的用量为1wt%-20wt%。

24.根据本发明,在将改性载体和金属添加剂混合并成型时,可以根据需要添加适量的水。水的添加量以便于混合和成型为准。

25.根据本发明,可以对步骤a)制得的改性载体进行水洗和干燥处理后再进行步骤b)。

26.根据本发明,可以在步骤b)制得的吸附剂前驱体静置干燥后再进行步骤c)。

27.根据本发明,可以采用盐酸溶液对步骤c)制得的吸附剂进行浸泡处理,并在浸泡处理之后进行水洗和干燥处理。

28.在本发明的一些优选的实施方式中,所述焙烧处理的温度为100℃-400℃。

29.在本发明的一些优选的实施方式中,所述焙烧处理的温度为200℃-300℃。

30.根据本发明,所述焙烧处理的时间为2h-24h,优选为3h-12h。

31.本发明再一方面提供一种根据上述的制备方法制得的吸附剂。

32.本发明再一方面提供一种上述吸附剂在co的吸附领域中的应用。

33.当将本发明所提供的制备方法制得的吸附剂应用于co的吸附领域时,能够使co的吸附量达到2mmol/g以上。并且,本发明所提供的吸附剂的机械强度能够达到75n以上。

具体实施方式

34.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

35.在下述实施方式中,采用颗粒强度测试仪测定吸附剂的强度。

36.实施例1

37.配制质量浓度为40%的硫酸铝溶液、质量浓度为35%的氢氧化钠溶液和sio2的质量含量为40%的硅溶胶,并将硫酸铝溶液、氢氧化钠溶液、硅溶胶和x型分子筛按照1:1:1:5的体积比混合,之后在60℃下浸渍3小时,经水洗和干燥处理后制得改性载体。

38.称取10g改性载体与3g氯化亚铜,1g碳酸钾,1g碳酸镁和适量水混合,搅拌均匀后挤条,静置后干燥,制得吸附剂前驱体。

39.将制得的吸附剂前驱体置于马弗炉内,在200℃焙烧5h,之后使用质量分数为5%盐酸溶液浸泡,经水洗、干燥后制得吸附剂a。

40.测试吸附剂a的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

41.实施例2

42.配制质量浓度为45%的异丙醇铝溶液、质量浓度为30%的氢氧化钠溶液和sio2的质量含量为40%的硅溶胶,并将异丙醇铝溶液、氢氧化钠溶液、硅溶胶和y型分子筛按照1:1:1:7的体积比混合,之后在50℃下浸渍2小时,经水洗和干燥处理后制得改性载体。

43.称取10g改性载体与2g氯化亚铜,0.5g碳酸钾,1g氢氧化镁和适量水混合,搅拌均匀后挤条,静置后干燥,制得吸附剂前驱体。

44.将制得的吸附剂前驱体置于马弗炉内,在200℃焙烧5h,之后使用质量分数为5%盐酸溶液浸泡,经水洗、干燥后制得吸附剂b。

45.测试吸附剂b的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

46.实施例3

47.按照实施例1中的方式制备吸附剂c,不同之处仅在于使用乙酸铝替换实施例1中

的硫酸铝。

48.测试吸附剂c的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

49.实施例4

50.按照实施例1中的方式制备吸附剂d,不同之处仅在于使用甲酸铝替换实施例1中的硫酸铝。

51.测试吸附剂d的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

52.实施例5

53.按照实施例1中的方式制备吸附剂e,不同之处仅在于使用丙酸铝替换实施例1中的硫酸铝。

54.测试吸附剂e的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

55.实施例6

56.按照实施例1中的方式制备吸附剂f,不同之处仅在于采用质量浓度为30%的硫酸铝溶液替换实施例1中的质量浓度为40%的硫酸铝溶液。

57.测试吸附剂f的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

58.实施例7

59.按照实施例1中的方式制备吸附剂g,不同之处仅在于采用质量浓度为60%的硫酸铝溶液替换实施例1中的质量浓度为40%的硫酸铝溶液。

60.测试吸附剂g的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

61.实施例8

62.按照实施例1中的方式制备吸附剂h,不同之处仅在于采用质量浓度为10%的氢氧化钠溶液替换实施例1中的质量浓度为35%的氢氧化钠溶液。

63.测试吸附剂h的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

64.实施例9

65.按照实施例1中的方式制备吸附剂i,不同之处仅在于采用质量浓度为55%的氢氧化钠溶液替换实施例1中的质量浓度为35%的氢氧化钠溶液。

66.测试吸附剂i的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

67.实施例10

68.按照实施例1中的方式制备吸附剂j,不同之处仅在于采用sio2的质量含量为20%的硅溶胶替换实施例1中的sio2的质量含量为40%的硅溶胶。

69.测试吸附剂j的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

70.实施例11

71.按照实施例1中的方式制备吸附剂k,不同之处仅在于采用sio2的质量含量为60%的硅溶胶替换实施例1中的sio2的质量含量为40%的硅溶胶。

72.测试吸附剂k的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

73.实施例12

74.按照实施例1中的方式制备吸附剂l,不同之处仅在于硫酸铝溶液、氢氧化钠溶液、硅溶胶和x型分子筛的体积比为1:1:1:1。

75.测试吸附剂l的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

76.实施例13

77.按照实施例1中的方式制备吸附剂m,不同之处仅在于硫酸铝溶液、氢氧化钠溶液、硅溶胶和x型分子筛的体积比为1:1:1:10。

78.测试吸附剂m的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

79.实施例14

80.按照实施例1中的方式制备吸附剂n,不同之处仅在于焙烧处理的温度为450℃。

81.测试吸附剂n的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

82.对比例1

83.按照实施例1中的方式制备吸附剂o,不同之处仅在于未采用预处理液对载体进行预处理。

84.测试吸附剂o的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

85.对比例2

86.按照实施例1中的方式制备吸附剂p,不同之处仅在于未使用硫酸铝。

87.测试吸附剂p的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

88.对比例3

89.按照实施例1中的方式制备吸附剂q,不同之处仅在于未使用硅溶胶。

90.测试吸附剂q的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

91.对比例4

92.按照实施例1中的方式制备吸附剂r,不同之处仅在于未使用氢氧化钠。

93.测试吸附剂r的机械强度和在18℃、一氧化碳压力为760mmhg下的一氧化碳吸附量,结果如表1所示。

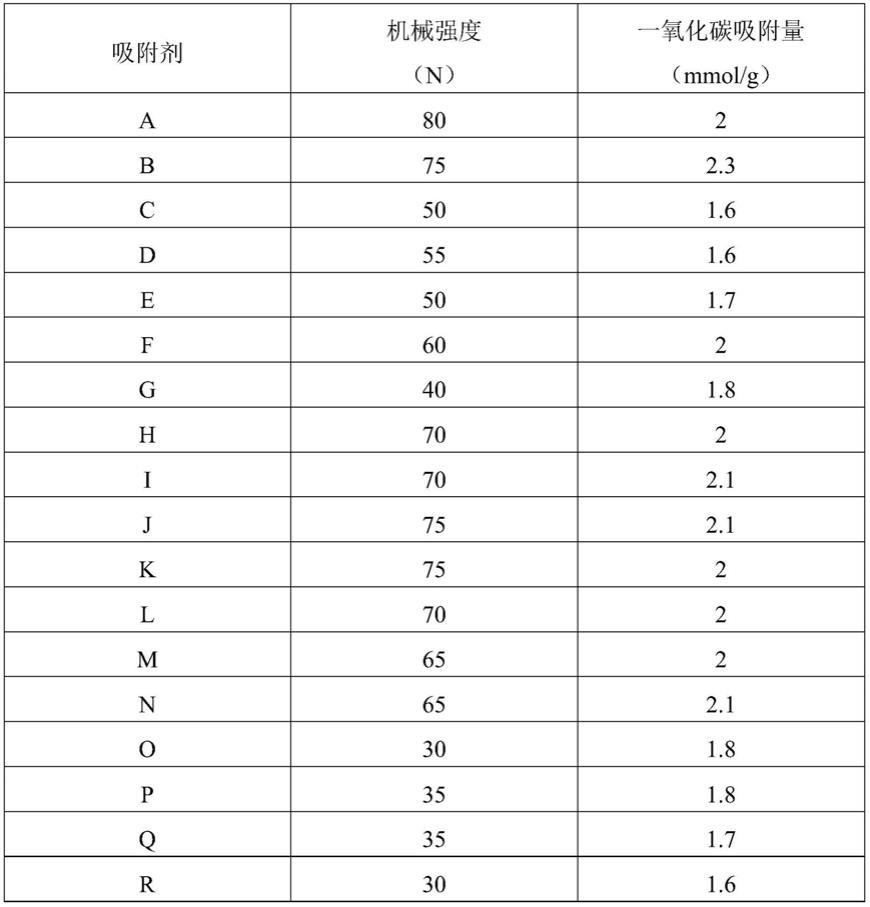

94.表1

[0095][0096]

根据上表中的数据可知,按照本发明所提供的技术方案制得的吸附剂具有更高的机械强度和一氧化碳吸附量。

[0097]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1